In der Fertigung sind die gebräuchlichsten Metallbearbeitungstechnikenfräsenund Abhören. Beide Verfahren werden speziell eingesetzt, um Gewinde auf Metalloberflächen zu erzeugen. Es handelt sich um hocheffiziente und fortschrittliche Verarbeitungsmethoden.

Beide Technologien sind wichtige Bestandteile des Herstellungsprozesses. Obwohl die beiden Verfahren prinzipiell einige Gemeinsamkeiten aufweisen, gibt es offensichtliche Unterschiede im Verarbeitungsprozess, im Endprodukt und im Anwendungsbereich. In dieser Arbeit wird der Unterschied zwischen Gewindeschneiden und Fräsen ausführlich diskutiert und ein entsprechender Vergleich vorgenommen, um zu verstehen, wann das Gewindeschneiden sinnvoll ist, um schneller die optimale Entscheidung entsprechend unterschiedlicher Projektanforderungen zu treffen.

Was ist Gewindefräsen?

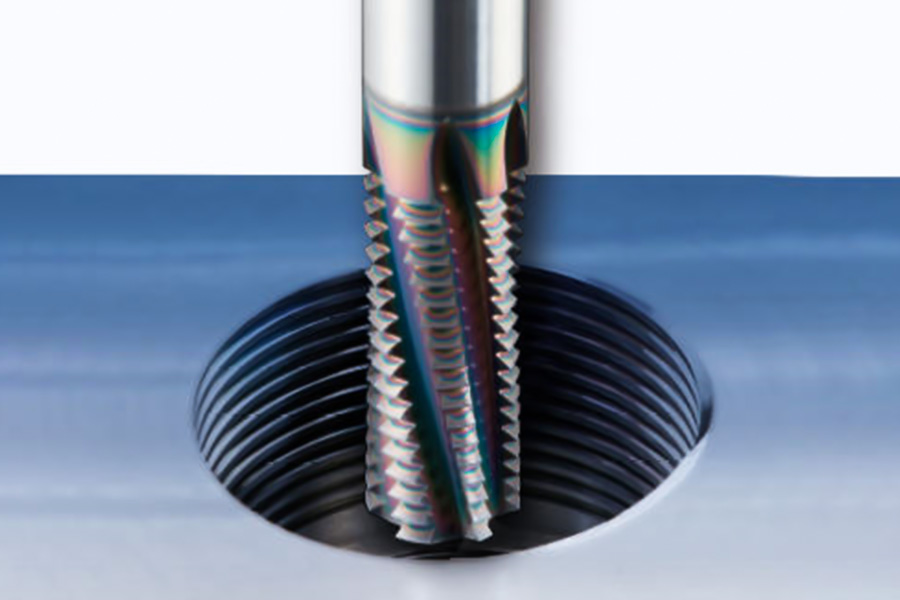

Das Gewindefräsen ist eine fortgeschritteneMetallbearbeitungTechnologie, die in der Fertigungsindustrie weit verbreitet ist. Es handelt sich um einen Prozess der Bearbeitung von Gewinden mit RotationsgewindeSchneidewerkzeuge(auch als Gewindefräser bekannt).

Im Gegensatz zum Gewindeschneiden mit einem Einpunkt-Schneidwerkzeug ist beim GewindefräsenMulti-Nut-WerkzeugBewegen Sie sich entlang der Oberfläche eines Werkstücks bei der Herstellung von Innen- oder Außengewinden. Das Gewindefräsen bietet eine bessere Kontrolle über die Gewindeoperationen, insbesondere bei größeren und tieferen Gewinden, unabhängig von Gewindegröße und -typ, was ebenfalls ein großer Vorteil ist. Um die Verarbeitungseffizienz zu verbessern, wird in der Regel die Mehrzahnkonstruktion verwendet. Das Gewindefräsen zeichnet sich durch hohe Präzision, Flexibilität und hohe Bearbeitungseffizienz aus und eignet sich besonders für hochpräzise und komplexe Anforderungen an die Bearbeitung von Werkstücken.

Was ist Klopfen?

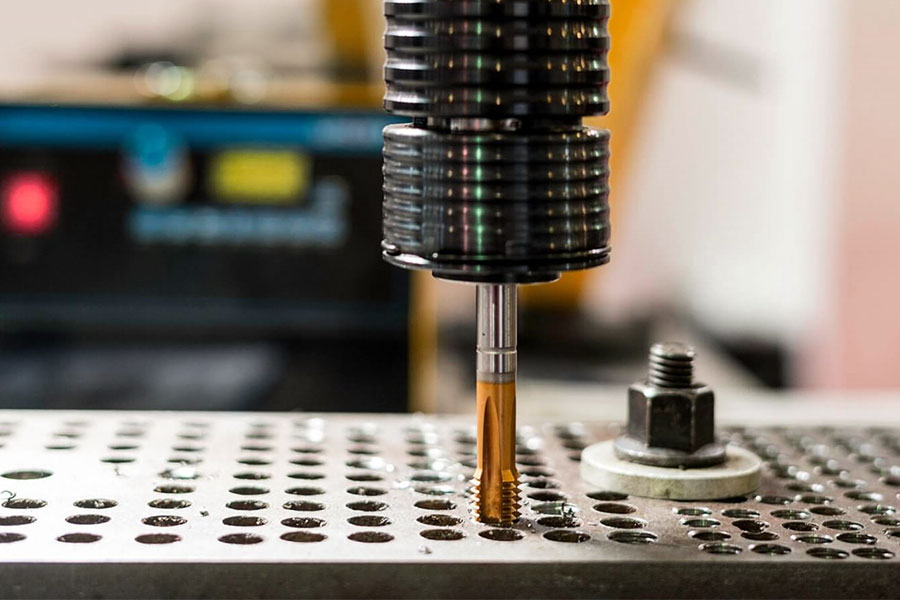

Das Gewindeschneiden ist eine gängige Metallverarbeitungstechnik, bei der rotierende Schneidwerkzeuge, das sogenannte Gewindeschneiden, verwendet werden, um Gewinde in Löcher zu schneiden. Es ist eines der Schlüsselverfahren für die Herstellung von Schrauben- und Mutterngewindeverbindungen. Dabei wird ein unteres Loch in das Werkstück gebohrt, dessen Durchmesser etwas kleiner ist als der Nenndurchmesser des Gewindes. Der Gewindebohrer wird dann direkt in das untere Loch gesteckt und durch Drehen mit einem Gewinde versehen.

Manuelles Gewindeschneiden erfordert die Steuerung von Kraft und Richtung, während das mechanische Gewindeschneiden automatisch von der Ausrüstung ausgeführt wird. Der Abstichprozess ist für die Kleinserienproduktion geeignet und einfach zu bedienen. Bei harten Materialien wie Edelstahl und Titanlegierungen hat der selbstschneidende Draht jedoch seine Grenzen, die leicht zu selbstschneidendem Drahtverschleiß oder -bruch führen können. Im Vergleich zum Gewindefräsen ist die Effizienz des Gewindebohrprozesses gering und die Bearbeitungsgenauigkeit gering. Es ist für Aluminium und Edelstahl geeignet. Es eignet sich besser fürKleinserienfertigungund Verarbeitung gängiger Materialien.

Was ist der Hauptunterschied zwischen Gewindeschneiden und Fräsen?

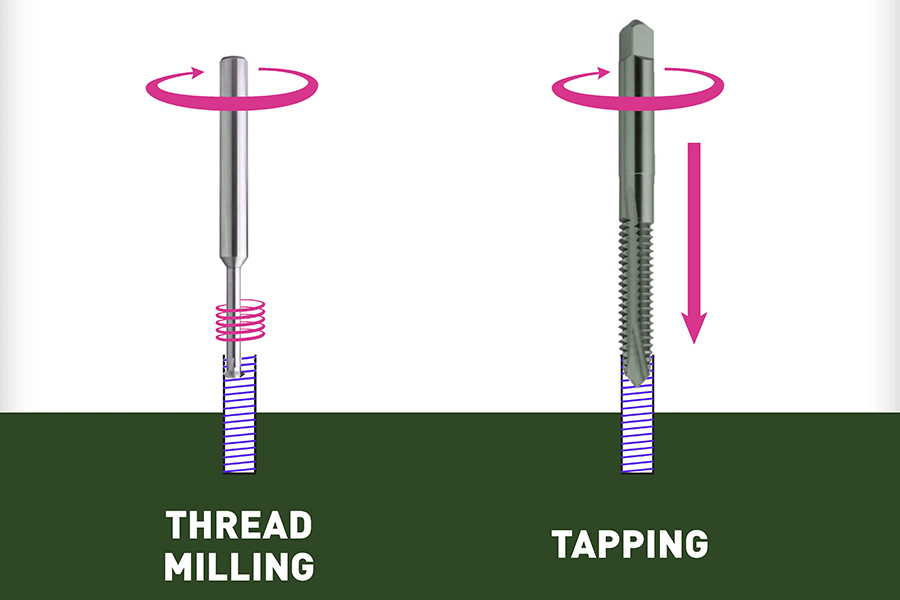

Drahtgewindeschneiden und Fräsen sind zwei fortschrittliche Gewindebearbeitungstechniken. Obwohl sie alle zum Erstellen von Threads für Artefakte verwendet werden, gibt es erhebliche Unterschiede in Bezug auf Ansatz, Genauigkeit, Effizienz und Anwendungsszenarien. Hier sind die wichtigsten Unterschiede:

- Art der Verarbeitung:

Gewindebohren des Drahtes mittels Drehwerkzeug (Gewindebohrer) in das Vorbohrloch direktInnenfaden abschneiden. Es handelt sich um eine traditionelle Methode zur Verarbeitung von Innengewinden.

Die Fräsmaschine nimmt eineCNC-FräsenMaschine und einen speziellen Fräser zum Schneiden von Gewinden am Werkstück durch spiralförmige Interpolation. Geeignet für die Innen- und Außengewindeverarbeitung.

- Genauigkeit der Verarbeitung:

Die Genauigkeit des manuellen Gewindeschneidens ist gering und kann leicht durch das technische Niveau der Bediener, den Verschleiß des Gewindebohrens und andere Faktoren beeinflusst werden. Wenn beispielsweise ungleichmäßige Kräfte verwendet werden, kann der Einsatz von manuellem Drahtgewindeschneiden zu unvollständigen Gewindekonturen oder ungenauen Steigungen führen.

Die Fräsmaschine verwendet eine CNC-Fräsmaschine, die erreichen kannhohe Bearbeitungsgenauigkeitdurch präzise Programmsteuerung. Es kann die Gewindedaten wie Steigung, Profilwinkel, Gewindesteigungswinkel usw. präzise steuern, geeignet für Präzision, Massenproduktion und komplexe Werkstückgewindebearbeitung.

-

Effizienz der Verarbeitung:

Bei Gewinden mit großem Durchmesser oder Material mit hoher Härte ist die Geschwindigkeit des Abstichdrahts relativ langsam. Wenn der Gewindebohrer in das Loch geschnitten wird, muss die Schnittgeschwindigkeit aufgrund der Schnittkraft gesteuert werden.

- Anwendbare Materialien:

Das Gewindeschneiden eignet sich für die Innengewindebearbeitung von Kohlenstoffstahl, Aluminiumlegierungen und Verbundwerkstoffen. Wenn es während des Bearbeitungsprozesses zu Problemen wie einem Gewindebohrerbruch kommt, liegt das daran, dass die Härte des Materials zu hoch ist.

Das Fräsen eignet sich für die Bearbeitung verschiedener harter Materialien und kann zur Bearbeitung von Gewinden an Teilen aus Titanlegierungen verwendet werden. Der Vorteil der Bearbeitung von Gewinden bei komplex geformten Werkstücken kann durch das Erscheinungsbild von Teilen mit gekrümmten oderunregelmäßige Formen.

- Flexibilität in der Handhabung:

Das Gewindeschneiden ist hauptsächlich für Standardgewinde geeignet und weniger flexibel, wenn es sich um komplexe und spezifische Gewinde handelt. Sobald der Wasserhahn identifiziert ist, wurden auch die Spezifikationen für das Verarbeitungsgewinde festgelegt, was Echtzeitanpassungen erschwerte und die Anpassung einschränkte.

Das Fräsen kann durch numerisch gesteuerte Verfahren modifiziert werden, um unterschiedliche Spezifikationen der Gewindebearbeitung (z. B. Steigung, Profilwinkel usw.) mit hoher Flexibilität zu erreichen.Kann Garne verschiedener Spezial- undKonturen und Strukturen, um unterschiedlichen Verarbeitungsanforderungen gerecht zu werden.

Was sollte zwischen Gewindeschneiden und Fräsen gewählt werden?

Nachfolgend finden Sie eine Grafik, in der verschiedene Faktoren verglichen werden, um ein besseres Verständnis für die verschiedenen Eigenschaften des Fräsens und Gewindeschneidens zu erhalten:

| Faktor | Fräsen | Klopfend |

| Verarbeitungsgeschwindigkeit | Das Einstellen der Werkzeugmaschinensteuerung nimmt viel Zeit in Anspruch | Gleich große Löcher, hohe Geschwindigkeit |

| Nutzungsdauer | Hergestellt aus langlebigen Materialien mit langer Lebensdauer | Hergestellt aus schnelllaufendem Stahl, anfällig für Verschleiß |

| Flexibilität | Höhere, einstellbare Parameter durch Programmierung | Senken, Tippen auf eine feste Größe |

| Genauigkeit | Hohe, präzise Steuerung der Fadengröße durch Programmierung | Geringe Verarbeitungsmaterialien und leichte Fehlausrichtungen können die Genauigkeit beeinträchtigen |

| Spezifikation des Gewindes | Keine Spezifikationseinschränkungen | Geeignet für normale Größen |

| Fadenstärke | Großes Gewinde, kundenspezifisches Gewinde | Kleiner Faden, tiefer Faden |

| Qualität des Garns | Hohe Gewindequalität, glattere Oberfläche, insbesondere bei harten Materialien | In harten Materialien ist es unmöglich, die gleiche Masse und Glätte zu erreichen |

| Bearbeitungskosten | Niedrige langfristige Nutzungskosten | Niedrige kurzfristige Nutzungskosten |

Wenn Sie schnell Gewinde in Massenproduktion herstellen müssen, insbesondere bei kleinen oder tiefen Gewinden, ist das Gewindeschneiden im Allgemeinen eine effizientere Option mit einem klaren Geschwindigkeitsvorteil.

Wenn Sie nur eine kleine Anzahl von Produkten herstellen müssen, z. B. einige Gewinde in voller Größe, hat das Gewindeschneiden einen Kostenvorteil. Graben ist ein geeigneterer Ansatz, um Geld zu sparen, wenn das Budget knapp ist.

Gewindefräsen ist die beste OptionWenn Sie mit komplexen Anforderungen konfrontiert sind, wie z. B. der Anpassung der Gewindegrößen, dem Umgang mit verschiedenen Materialien, der Herstellung großer oder kundenspezifischer Gewinde. Es ist sehr anpassungsfähig und die verwendeten Werkzeuge haben eine längere Lebensdauer.

LSKann Ihre Anforderungen effizient und schnell erfüllen, egal ob es sich um Kleinserien oder Massenanpassungen handelt, und innerhalb von 24 Stunden so schnell wie möglich liefern.

Was sind die Vorteile und Schwächen des Gewindebohrens und Fräsens?

Vorteile des Klopfens:

1. Effiziente Produktion von Innengewinden:

- HauptverarbeitungAusführung des Innengewindes, einmaliges Formen, hohe Effizienz (besonders geeignet für die Massenproduktion).

- Nach dem Bohren direkt klopfen, um die Anzahl der Prozesse zu reduzieren.

2. Hochpräzises Gewinde:

- Festes Fadenprofil, gute Konsistenz, geeignet für Präzisionsgewinde.

- Durch die Einstellung der Vorschubgeschwindigkeit und der Vorschubtiefe können die Fadentiefe und die Toleranz einfach gesteuert werden.

3. Materialien sind anpassungsfähig:

- Unterstützen Sie die Verarbeitung von Metall (Stahl, Aluminium), Kunststoffen und anderen Materialien.

4. Einfache Bedienung:

- Feststehende Schneidwerkzeuge (Wasserhahn) erfordern nur axiale Vorschubbewegungen, die Anforderungen an die Ausrüstung sind gering.

Schwächen des Klopfens:

1. Schwierigkeit Chipentfernung:

- Späne neigen dazu, sich am Gewindebohrer zu verheddern, was zu Spanbruch oder Gewindedefekten führen kann.

- Es werden Schmier- oder Spanrillenhilfen benötigt.

2. Große Einschränkungen:

- Kann keine Außengewinde oder komplexe Formen verarbeiten, nur für die Innengewindebearbeitung geeignet.

- Der Gewindeboden mit dem unteren Durchmesser muss im Voraus gebohrt werden, und der Öffnungsfehler wirkt sich auf die endgültige Masse aus.

3. Messer verschleißen schnell:

- Gehärtete Materialien wie Edelstahl und Titanlegierungen können den Verschleiß der Armaturen beschleunigen.

- Hohes Risiko von Spanbruch und häufigem Werkzeugwechsel.

4. Die festen Anforderungen sind hoch:

- Ein erzwungener axialer Vorschub kann leicht zu einer Verschiebung des Werkstücks führen, daher ist es notwendig, die Vorrichtung zu stabilisieren, um eine Fehlausrichtung zu vermeiden.

Vorteile des Fräsens:

1. Flexibilität:

- Es kann verschiedene geometrische Formen wie flache Oberflächen, Nuten, Zahnradprofile und komplexe gekrümmte Oberflächen bearbeiten.

- Unterstützt mehrachsige Gestänge, um3D-Teilebearbeitung.

2. Passen Sie sich an harte Materialien an:

Durch die Verwendung von Schneidwerkzeugen aus Hartlegierungen oder beschichteten Schneidwerkzeugen können Materialien mit hoher Härte effizient bearbeitet werden.

3. Verarbeitung ohne oder mit minimalen Spänen:

- Einige Fräsverfahren, wie z. B. das Umformfräsen, können die Spanansammlung reduzieren.

- TrockenFrästechnikwird allmählich immer beliebter und senkt die Reinigungskosten.

4. Bilanzierung von Charge und einzelnen Artikeln:

Niedrige Kosten und geringe Abhängigkeit von Formen bei der Kleinserienproduktion.

Nachteile des Fräsens:

1. Investition in große Ausrüstung:

Effiziente Fräsmaschinen (z. B.Fünfachsige Gestängemaschinen) sind teuer und haben hohe Wartungskosten.

2. Der Prozess ist relativ komplex:

- Die Programmierung erfordert eine präzise Berechnung der Werkzeugbahnen und -parameter, was den Bedienern hohe technische Fähigkeiten abverlangt.

- Das Entfernen von überschüssigem Material kann die Bearbeitungszeit verlängern.

3. Die Oberflächenrauheit des Werkstücks ist hoch:

- Das traditionelle Fräsen hat sich wiederholende Schnittmarken und erfordert eine präzise Einstellung der Bearbeitungsparameter.

- Obwohl das Hochgeschwindigkeitsfräsen dieses Problem verbessert, sind die Kosten für die Ausrüstung höher.

Welche Anwendungsszenarien gibt es beim Gewindeschneiden und Fräsen?

Anwendungsszenarien des Fräsens:

Das Gewindefräsen ist weit verbreitet inLuft- und RaumfahrtZur Bearbeitung von Gewindeteilen von Schlüsselteilen von Triebwerksschaufeln. InAutomobilbauwerden komplizierte Innenkanäle, Verbindungslöcher und äußere Oberflächenkonturen hergestellt. Im Formenbau können verschiedene Spritzgussformen und Druckgussformen mit komplexer Form und hohen Präzisionsanforderungen verarbeitet werden. Bei der Herstellung vonmedizinprodukte, die hauptsächlich zur Herstellung von Herzschrittmachern, künstlichen Gelenken und anderen hochpräzisen, abnormalen Komponenten verwendet werden. Im Bereich der mechanischen Fertigung kann es verwendet werden, um verschiedene mechanische Teile wie Hobel, Nut, Zahnrad, Verzahnung usw. zu bearbeiten.

Anwendungsszenarien des Gewindeschneidens:

In der Luft- und Raumfahrt wird Abstichdraht verwendet, um Innengewinde von Schlüsselteilen wie Flugzeugstruktur und Flugzeugtriebwerkskomponenten zu bearbeiten, um die strengen Anforderungen an Festigkeit und Präzision zu erfüllen. InHerstellung von elektronischen Gerätenbearbeiten wir Gewindebohrungen in Metallgehäusen, Leiterplattenhalterungen und anderen elektronischen Produkten. Bei der Herstellung von Medizinprodukten, die hauptsächlich bei der Herstellung von chirurgischen Medizinprodukten verwendet werden, implantierbaren implantierbaren medizinischen Geräten, anderen Verbindungsteilen mit Innengewinde. Im Bereich der Möbelherstellung werden Innengewinde verarbeitet, um Holz- oder Metallteile an Möbeln für die Montage von Komponenten zu verbinden.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass das Gewindeschneiden und Fräsen als zwei wichtige Gewindebearbeitungstechniken im Bereich der Metallbearbeitung ähnliche Konzepte im Verarbeitungsprinzip, im Verarbeitungsprozess und im Endprodukt aufweisen, aber auch erhebliche Unterschiede aufweisen. Gewindebohren und Fräsen haben ihre eigenen Vor- und Nachteile. In der praktischen Anwendung muss es nach Verarbeitungsmenge, Werkstückeigenschaften, Produktionsbudget und anderen Faktoren berücksichtigt werden. Für die Verarbeitung von Innengewinden mit kleinen Chargen, begrenztem Budget und geringen Präzisionsanforderungen ist das Gewindeschneiden eine geeignete Wahl. Für die Werkstückbearbeitung mit großen Chargen, hoher Präzision, komplexer Form und hoher Gewindespezifikation hat das Fräsen weitere Vorteile.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

Das LS-Team

Häufig gestellte Fragen

1.Was ist der Unterschied zwischen Gewindefräsen und Gewindeschneiden?

Das Gewindefräsen bearbeitet Innen- und Außengewinde durch Spiralinterpolation mit hoher Präzision, geeignet für komplexe Materialien, Werkstücke mit hoher Härte und Massenproduktion; Das Gewindebohren wird verwendet, um Innengewinde in vorgebohrten Löchern mit etwas geringerer Genauigkeit zu bearbeiten, und wird häufig für die Kleinserienverarbeitung von Innengewinden in gewöhnlichen Materialien verwendet.

2.Welche Methode eignet sich besser für die Herstellung von Gewinden - Gewindeschneiden oder Fräsen?

Das Gewindeschneiden eignet sich für Innengewinde in kleinen Chargen / gewöhnlichen Materialien, mit geringen Kosten und einfacher Bedienung. Das Fräsen eignet sich für große Stückzahlen, komplexe Formen, mit hohen Ausrüstungskosten und schnellem Werkzeugverschleiß. Flexible Auswahl basierend auf den Unternehmensanforderungen, den Werkstückeigenschaften und dem Budget.

3.Was sind die Vorteile des Gewindefräsens gegenüber dem Gewindeschneiden?

Höhere Präzision beim Gewindefräsen, präzise Steuerung der Parameter durch CNC-Programmierung zur Qualitätssicherung; Breit anwendbare Materialien (harte, weiche, unregelmäßige Werkstücke), hohe Effizienz in der Massenproduktion, starke Flexibilität, lange Standzeit, die unterschiedliche Anforderungen erfüllen.

4.Wann sollte man das Gewindeschneiden als beste Bearbeitungsmethode wählen?

Es ist notwendig, große Stückzahlen und sich stark wiederholende Innengewinde-Werkstücke aus weichen Materialien herzustellen. Die Werkstücke entsprechen gängigen Spezifikationen und weisen keine komplexen Konturen auf. In verschiedenen Situationen ist das Abstichen die beste Produktions- und Verarbeitungsmethode.

Betriebsmittel