Sandguss ist ein vielseitiges Verfahrendie Produkte unterschiedlicher Größe, Form und Komplexität herstellen können. Sandformen sind erschwinglich, extrem feuerbeständig und können sogar für den Stahlguss verwendet werden, weshalb Sandguss 60 % aller Metallgussteile ausmacht. Für die wirtschaftliche Fertigung von Kleinserien gilt der Sandguss als Herstellungsverfahren der Wahl. Was genau ist Sandguss? In diesem Artikel wird dieDas LS-Team entführt Sie in den Ozean des Wissens über den Sandgussund lernen Sie die Definition, Funktionsprinzipien, Vor- und Nachteile und Beispiele des Sandgusses kennen.

Was ist Sandguss?

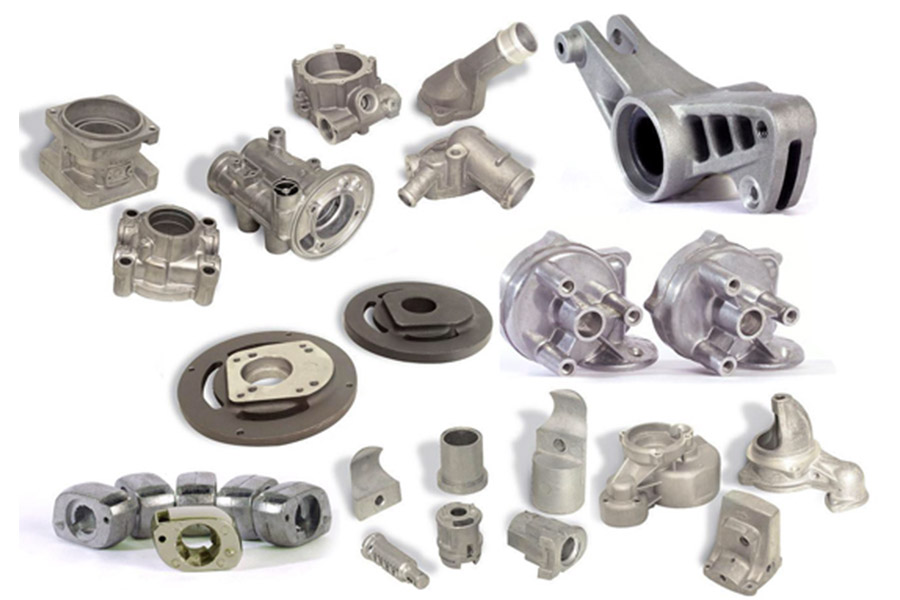

Sandguss ist ein äußerst vielseitiges Verfahren. Es kann für jede Metalllegierung verwendet werden, egal ob eisenhaltig oder nicht. Dieses Verfahren wird in großen Industrieanlagen für die Massenproduktion von Metallgussteilen für die Automobilindustrie wie Motorblöcken und Zylinderköpfen eingesetzt.

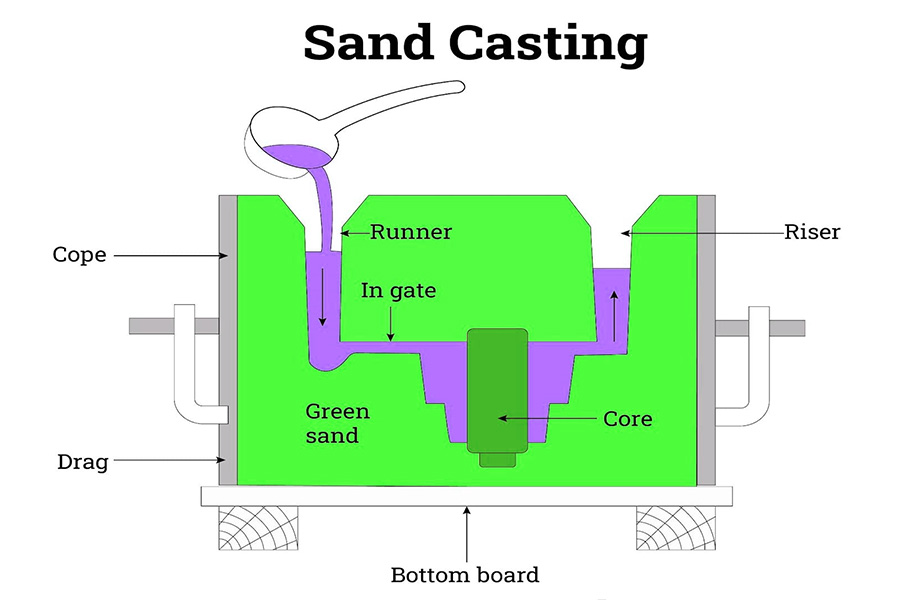

Eine Form aus siliziumdioxidbasiertem Material, wie z. B. natürlich gebundenem Sand oder synthetischem Sand, wird verwendet, um die glatte Oberfläche der Form zu erzeugen. Die Formoberfläche ist in zwei Teile unterteilt: die obere Hälfte (Raupe) und die untere Hälfte (Widerstand). Das Muster wird mit einem Gießtopf mit geschmolzenem Metall gefüllt und erstarren gelassen. Der letzte Schritt besteht darin, überschüssiges Metall für dieMetallguss.

Was sind die Vor- und Nachteile des Sandgusses?

Der Sandguss ist ein Verfahren, das sowohl Vor- als auch Nachteile mit sich bringt.

| Vorteile | Benachteiligungen |

| Die Produktionskosten sind relativ niedrig, insbesondere bei Kleinserien | Geringe Genauigkeit im Vergleich zu alternativen Methoden |

| Fertigung von Großbauteilen | Diese Methode ist für Produkte mit vorgegebenen Gewichts- und Größenangaben schwierig anzuwenden |

| Gießen von Eisen- und Nichteisenlegierungen | Bei diesem Verfahren entstehen Produkte mit einer rauen Oberfläche. |

| Recyclingfähigkeit | |

| Metalle wie Stahl und Titan mit hoher Schmelztemperatur |

Wie funktioniert der Sandguss?

Der Sandguss folgt dem Prinzip des Schwerkraftgusses. Geschmolzenes Metall wird in die Form gegossen, füllt den Hohlraum und formt die Form des Musters. Wenn das Metall abkühlt und erstarrt, nimmt es die gewünschte Form an. Anschließend wird das erstarrte Gussteil aus der Form entnommen und weiteren Nachbearbeitungen wie Schleifen und Sandstrahlen unterzogen.

Während der Erstarrung schrumpft das Metall, was zu inneren Spannungen und Dimensionsänderungen führt. Um die Integrität des Gussteils zu gewährleisten, müssen geeignete Konstruktionsfaktoren berücksichtigt werden, wie z. B. die Verwendung von Steigleitungen oder Kühlern.

Wie wird der Sandguss Schritt für Schritt durchgeführt?

DasSandgussverfahrenist ein komplexer und geordneter Prozess, der mehrere Schritte und Verknüpfungen umfasst, um die Qualität und Leistung des endgültigen Gussteils sicherzustellen. Im Folgenden finden Sie den detaillierten Prozessablauf des Sandgusses:

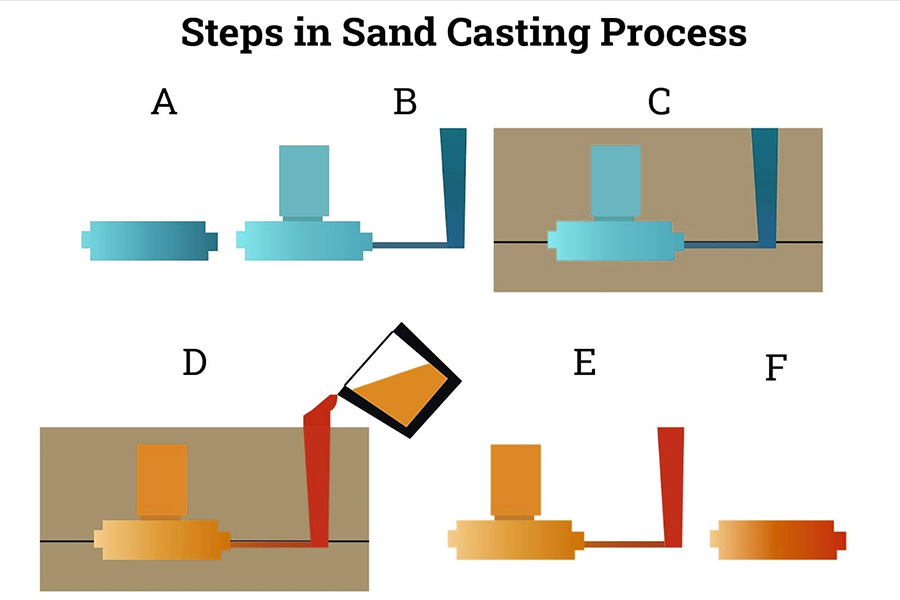

- Vorbereitung der Form:Stellen Sie Formen für die Modellierung nachGusszeichnungen oder Konstruktionsanforderungen. Die Formen können aus Holz, Metall oder Kunststoff bestehen, abhängig von der Komplexität des Gussstücks und dem Produktionsvolumen.

- Sandaufbereitung und Sandmischung:Wählen Sie geeigneten Sand (z. B. Quarzsand, Quarzsand usw.) und Bindemittel (z. B. Ton, Harz usw.) und mischen Sie diese gleichmäßig in einem bestimmten Verhältnis, um Formsand mit einer bestimmten Festigkeit und Fließfähigkeit zu bilden.

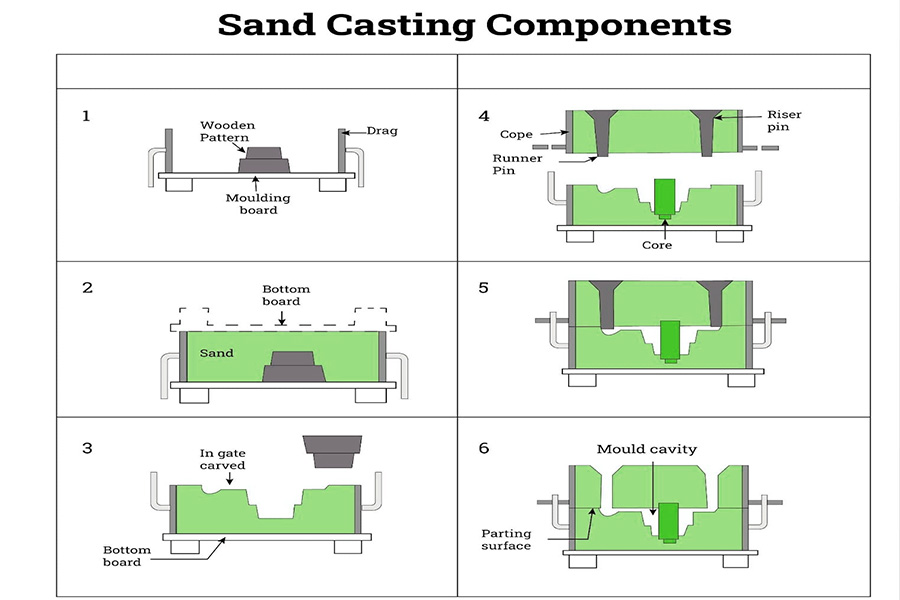

- Bildend:Füllen Sie den gemischten Formsand in die Form und formen Sie die gewünschte Sandform durch Verdichtung, Vibration usw. DasSand-Schimmelist unterteilt in Oberform und Unterform, die nach dem Kombinieren einen vollständigen Gießhohlraum bilden.

- Kernherstellung:Für Gussteile, die innere Hohlräume erfordern, stellen Sie entsprechende Sandkerne her. Der Prozess der Kernherstellung ähnelt dem Formen, erfordert jedoch in der Regel die Verwendung eines speziellen Kernkastens und Kernsandes.

- Kombinierend:Kombinieren Sie die obere Sandform und die untere Sandform (und den Sandkern) miteinander, um einen vollständigen Gießhohlraum zu bilden. Beim Verschließen der Schachtel muss darauf geachtet werden, dass die Sandform und der Sandkern genau positioniert sind und dass geeignete Befestigungselemente verwendet werden, um sie miteinander zu verbinden.

- Schmelzen von Metall:Nach Angaben derWerkstoffanforderungen des Gussstücksgeeignete Schmelzanlagen und -methoden auszuwählen, um die Metallrohstoffe in flüssigen Zustand zu schmelzen. Die Zusammensetzung und Temperatur des geschmolzenen Metalls müssen während des Schmelzprozesses kontrolliert werden.

- Gießend:Gießen Sie geschmolzenes Metall schnell und gleichmäßig in den Formhohlraum. Während des Gießvorgangs müssen die Gießgeschwindigkeit und die Durchflussrate des geschmolzenen Metalls gesteuert werden, um Defekte wie Poren und Einschlüsse zu vermeiden.

- Kühlung:Das geschmolzene Metall kühlt ab und erstarrt in der Form zu einem festen Zustand. Die Abkühlgeschwindigkeit und der Temperaturgradient müssen während des Abkühlprozesses gesteuert werden, um Spannungen und Verformungen im Inneren des Gussteils zu reduzieren.

- Herausfallender Sand und Reinigung:Nachdem das Gussteil vollständig abgekühlt ist, zerstören Sie die Sandform und nehmen Sie das Gussteil heraus. Dann werden Sand, Oxidzunder und andere Verunreinigungen auf der Oberfläche des Gussstücks entfernt, in der Regel durch Sandstrahlen, Schleifen und andere Methoden.

- Inspektion und Reparatur:Qualitätsprüfung von Gussteilen, einschließlich Maßprüfung, Aussehensprüfung, zerstörungsfreie Prüfung (wie Röntgenprüfung, Ultraschallprüfung usw.) und Prüfung der mechanischen Eigenschaften. Nicht qualifizierte Gussteile müssen repariert oder nachbearbeitet werden.

Welche Arten von Sandguss gibt es?

Sandguss kann in verschiedene Arten unterteilt werdenBasierend auf der Aufbereitungsmethode und den Materialeigenschaften der Sandform. Hier sind einige der wichtigsten Arten des Sandgusses:

1. Nasser Sand

Der Grünsandguss ist ein Gießverfahren, bei dem Formsand und Kernsand als Modelliermaterialien zur Herstellung einer Form verwendet werden, und flüssiges Metall füllt die Form unter der Schwerkraft, um Gussteile herzustellen. Es verwendet hauptsächlich Ton und eine entsprechende Menge Wasser als Hauptbindemittel des Formsandes. Nachdem die Sandform hergestellt wurde, wird sie direkt geformt und in nassem Zustand gegossen.Der Nassguss hat eine lange Geschichte und ist weit verbreitet. Stahl, Eisen und die meisten Gussteile aus Nichteisenlegierungen können mit diesem Verfahren hergestellt werden. Zu den Hauptvorteilen gehören reichlich vorhandene Tonressourcen, ein niedriger Preis, ein kurzer Zyklus zur Herstellung von Formen und eine hohe Arbeitseffizienz. Der größte Teil des verwendeten Tongrünsandes kann recycelt und nach entsprechender Sandbehandlung wiederverwendet werden. Es gibt jedoch auch einige Mängel, wie z. B. eine geringe Steifigkeit der Gussform, eine schlechte Maßgenauigkeit der Gussteile und Gussteile sind anfällig für Fehler wie Sandauswaschung, Sandeinschlüsse und Poren.

2. Trockener Sand

Im Vergleich zum GrünsandgussTrockensandformguss hat einen geringeren Feuchtigkeitsgehalt in der Sandform. Bei der Herstellung von Trockensandformen ist der Feuchtigkeitsgehalt des Nasssandes etwas höher als der des für Nassformen verwendeten Formsandes. Nachdem die Sandform hergestellt wurde, muss die Oberfläche des Formhohlraums jedoch mit feuerfester Farbe beschichtet und dann zum Trocknen in einen Ofen gestellt werden. Nach dem Abkühlen kann die Form verschlossen werden. und gießen. Dieses Verfahren wird in der Regel zur Herstellung von Stahlgussteilen und größeren Eisengussteilen verwendet. Da das Trocknen von Tonsandformen jedoch viel Zeit in Anspruch nimmt und viel Kraftstoff verbraucht und die Sandformen während des Trocknungsprozesses zu Verformungen neigen, was sich auf die Genauigkeit der Gussteile auswirkt, wurden trockene Sandformen seit der weit verbreiteten Einführung von chemisch gehärtetem Sand tendenziell eliminiert. Im modernen Sandguss wird jedoch nach wie vor Trockensand als Kernmaterial verwendet, insbesondere bei Kernen mit komplexen Formen, dünneren Querschnitten, hoher Trockenfestigkeit und guten Klappeigenschaften.

3. Kernsand

Kernsand ist das Material, aus dem der Kern einer Sandform hergestellt wird. Entsprechend den verschiedenen verwendeten Bindemitteln kann Kernsand in viele Arten unterteilt werden, wie z. B. Tonkernsand, Wasserglaskernsand, Ölkernsand, Fettkernsand, Harzkernsand usw. Die Hauptfunktion des Kernsandes besteht darin, den Hohlraum in der Gießform zu stützen und zu verhindern, dass während des Gießvorgangs geschmolzenes Metall in die Außenseite des Formhohlraums fließt. Unterschiedliche Arten von Kernsand haben unterschiedliche Eigenschaften und Anwendungsbereiche und können entsprechend den spezifischen Anforderungen des Gusses ausgewählt werden.