Im hellen Sternenhimmel der modernen Fertigungsindustrie ist die Spritzgießtechnik zweifelsohne zu einem hellen Stern geworden. Mit seiner hohen Effizienz, Flexibilität und Genauigkeit bringt es Licht in alle Aspekte der Herstellung von Kunststoffprodukten. Als uralte und noch junge Technologie hat sich der Spritzguss aufgrund seiner vielen Vorteile, die von anderen Herstellungsverfahren nicht erreicht werden, zu einer der am weitesten verbreiteten Kunststoffverarbeitungsmethoden der Welt entwickelt. AlsoWas ist Spritzguss?Dieser Blog bietet eine eingehende Analyse dieses Schlüsselhandwerks, um das Geheimnis und den Reiz dahinter zu enthüllen.

Was ist Spritzguss?

Im weiten Bereich der FertigungFormenDie Technologie nimmt eine zentrale Position ein.Bedeutung des Formens umfasst den gesamten Prozess der Umwandlung von Rohstoffen in Produkte mit spezifischen Formen, Strukturen und Funktionen. Spezifisch fürSpritzgießen, ist es eine wichtige Methode in derKunststoff-Spritzguss Technologie. Es erhitzt Kunststoffpartikel in einen geschmolzenen Zustand, spritzt sie unter hohem Druck in den Formhohlraum und verfestigt sich nach dem Abkühlen, um verschiedene Präzisions- und komplexe Kunststoffprodukte herzustellen.

AußerdemSilikon-Formteil, als eine weitere spezielle Formgebungstechnologie, konzentriert sich auf die Verarbeitung von Silikonmaterialien. Kieselgel wird aufgrund seiner hervorragenden Hochtemperaturbeständigkeit, Alterungsbeständigkeit, Umweltschutz und ungiftigen Eigenschaften häufig in der Medizin, in der Lebensmittelindustrie, in der Elektronik und in anderen Bereichen eingesetzt. Der Silikonformprozess erfordert auch eine präzise Steuerung von Temperatur, Druck und anderen Parametern, um die Qualität und Leistung des Endprodukts zu gewährleisten. Ob Spritzguss, Kunststoffguss oder Silikonguss, sie alle sind wichtige Bestandteile vonSpritzgießtechnik. Jeder spielt eine unersetzliche Rolle in verschiedenen Bereichen und fördert gemeinsam den Fortschritt und die Entwicklung der Fertigungsindustrie.

Wie läuft der Spritzgussprozess ab?

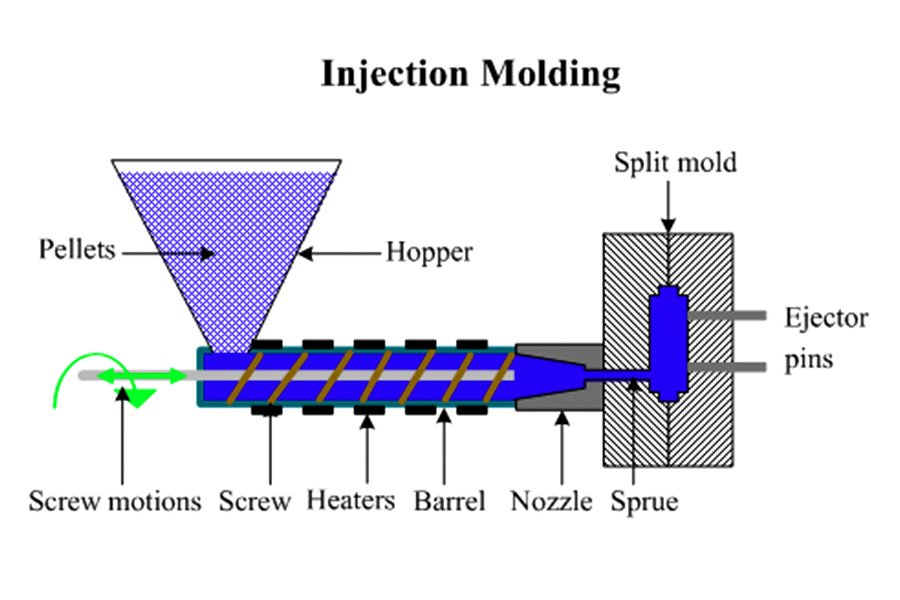

DasInjektionsverfahrenist ein komplexer und heikler Herstellungsprozess, die hauptsächlich vier wichtige Schritte umfasst: Leckage, Injektion und Ausstoß. Im Folgenden finden Sie eine detaillierteSpritzgießprozess Schritt für Schritt Einleitung:

Klemmung

Das Spannen, auch Formschließung genannt, ist der erste Schritt und die Vorbereitungsstufe des Spritzgießens. In dieser Phase werden beide Seiten der Form in die Formschließeinheit eingelegt, und die Maschine schiebt dann die beiden Hälften der Form zusammen, um sicherzustellen, dass die Form fest verschlossen und bereit für den anschließenden Einspritzprozess ist. Die Dichtheit der Formklemmung wirkt sich direkt auf den Schmelzefluss und die Formqualität der nachfolgenden Form ausKunststoff-SpritzgussProzess. Wenn die Form nicht fest verschlossen ist, führt dies dazu, dass die Kunststoffschmelze ausläuft, was die Integrität und das Aussehen des Produkts beeinträchtigt.

Injektion

Die Einspritzstufe ist der kritischste Schritt beim Spritzgießen. Die Spritzgießmaschine führt die Kunststoffrohstoffe in den Spritzgießhohlraum ein. Die Rohstoffe werden im Spritzgießhohlraum erhitzt und geschmolzen und dann mit hohem Druck und hoher Geschwindigkeit durch die Düse in den geschlossenen Formhohlraum eingespritzt. Während des Spritzvorgangs muss die Kunststoffschmelze den Formhohlraum füllen und alle Oberflächen des Formhohlraums bedecken, um sicherzustellen, dass das Produkt korrekt geformt werden kann.

Wohnung

In der Verweilphase füllt der geschmolzene Kunststoff die gesamte Form aus. Der Druck wird direkt auf die Form ausgeübt, um sicherzustellen, dass die Flüssigkeit jeden Hohlraum füllt und das Produkt identisch mit der Form herauskommt.

Kühlung

Nachdem die Injektion abgeschlossen ist, muss die Form in Ruhe abgekühlt werden. In dieser Phase kühlt die Kunststoffschmelze in der Form allmählich ab und verfestigt sich zu einer festen Form. Die Länge der Abkühlzeit hängt von der Art und Dicke des Kunststoffs und der Kühleffizienz der Form ab.

Öffnung der Form

Sobald das Teil abgekühlt ist, öffnet der Schließmotor langsam beide Teile der Form, um das Endprodukt sicher und einfach zu entnehmen.

Auswurf

Bei geöffneter Form drückt eine Auswerferstange das erstarrte Produkt langsam aus dem offenen Formhohlraum. Der Verarbeiter sollte dann Cutter verwenden, um jegliches Abfallmaterial zu beseitigen und das Endprodukt für den Kundengebrauch zu perfektionieren. Abfallmaterial kann oft recycelt und für das nächste Teil wieder eingespritzt werden, wodurch Ihre Materialkosten gesenkt werden. Die lebendigeSpritzguss-Diagramm ist unten dargestellt:

Warum ist das Spritzgießverfahren so wichtig?

Spritzgießenweist mehrere Vorteile in der Massenproduktion aufdie es zu einem integralen Bestandteil der modernen Fertigung machen. Im Folgenden sind die Hauptvorteile des Spritzgießens in der Massenproduktion aufgeführt:

| Vorteile | Ausarbeitung |

| Effiziente Produktion | Das Spritzgießen wird für seinen schnellen Herstellungszyklus gelobt, der in der Regel zwischen 30 Sekunden und 1 Minute pro Produktionszyklus liegt. |

| Hohe Präzision | Durch die Spritzgießtechnik können Produkte mit komplexen Formen und präzisen Abmessungen hergestellt werden. |

| Komplexe Teile | Mit dieser Methode können komplexe Formen und Strukturen entworfen werden, insbesondere dünne Schalenteile verschiedener Arten von Geräten. |

| Vielseitigkeit des Materials | Es kann eine Vielzahl von Form- und Duroplasten verarbeiten, darunter PS-, ABS-, PA-, PP-, PE- und PVC-Komponenten. |

| Geringer Abfall | Ziel dieses Prozesses ist es, den Materialverlust deutlich zu reduzieren und so zur Kostensenkung beizutragen und Vorteile für die Umwelt zu schaffen. |

| Massenproduktion | Sobald die Form erfolgreich erstellt und konfiguriert ist, ist die Spritzgießmaschine in der Lage, große Mengen an Teilen in sehr kurzer Zeit herzustellen, um den Anforderungen der Massenproduktion gerecht zu werden. |

Wie kann das Spritzgussdesign optimiert werden?

Die Optimierung vonInjektionDesign für Formteileist ein komplexer und systematischer Prozess, die viele Aspekte wie Werkzeugdesign, Materialauswahl, Anpassung der Prozessparameter und den Einsatz von Automatisierung und intelligenter Technologie umfasst.

Optimierung des Formdesigns:Optimieren Sie den Querschnitt und die Länge des Strömungskanals durch Simulationsanalysen, um Scherung und Wärmeverlust des Materials während des Fließprozesses zu reduzieren. Wählen Sie Hochleistungslegierungen als Formmaterialien, um die Verschleißfestigkeit und Korrosionsbeständigkeit der Form zu verbessern, ihre Lebensdauer zu verlängern und die Häufigkeit des Austauschs zu reduzieren, wodurch die langfristigen Kosten gesenkt werden.

Optimierung der Prozessparameter:Finden Sie die beste Kombination aus Einspritzgeschwindigkeit und -druck durch Experimente und Simulationsanalysen, um eine gleichmäßige Füllung der Materialien zu erreichen und Defekte wie Blasen und Schrumpfung im Produkt zu vermeiden. Steuern Sie die Temperatur der Form und des Materials genau, um sicherzustellen, dass das Material in bestem Zustand geformt wird. Stellen Sie die Haltezeit und die Abkühlzeit angemessen ein, um sicherzustellen, dass das Produkt vollständig verfestigt ist und innere Spannungen und Verformungen reduziert werden.

Optimierung der Materialauswahl:Wählen Sie geeignete Kunststoffe auf der Grundlage von Produkteigenschaften aus, wie z. B. hochfeste Kunststoffe, hochtemperaturbeständige Kunststoffe oder biologisch abbaubare Kunststoffe, um den Anforderungen verschiedener Anwendungsszenarien gerecht zu werden.

Was sind die Schlüsselkomponenten von Spritzgießmaschinen?

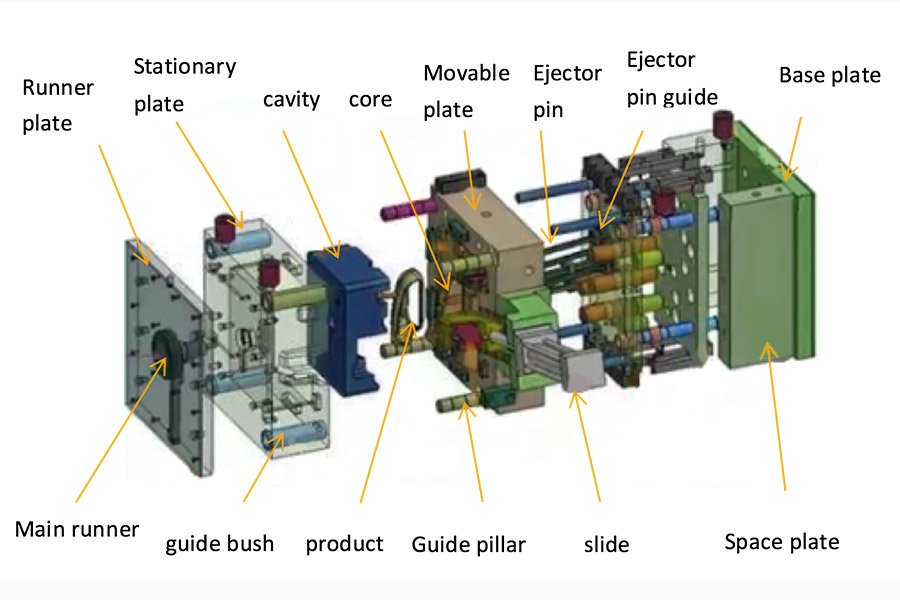

Teile und Funktionen von Spritzgießmaschineneinschließen:

1. Spritzeinheit

Kartenzuführungsmagazin:Dieser Ort wird genutzt, um die verschiedenen Rohstoffe in die mechanische Ausrüstung einzufüllen. Der Trichter ist für den Transport verschiedener Materialien in die Schaufel zuständig.

Patrone:Die Schnecke wird in der Trommel installiert und durch eine Reihe von elektrischen Heizungen beheizt. Wenn sich die Schnecke dreht, treibt sie das Material vorwärts und schmilzt das Material dabei.

Schraube:Wenn sich die Schnecke dreht, drückt sie das Material nach vorne und übt einen gewissen Druck auf es aus, um das geschmolzene Material in die Form zu spritzen. Das Werkzeug ermöglicht es, dass eine Mischung aus dem Polymer und anderen Komponenten an ihrem Extrusionsende einen kontinuierlichen Strömungskanal bildet, um das Produkt in der gewünschten Form zu erhalten. Darüber hinaus trägt es auch dazu bei, die Gleichmäßigkeit des gemischten Materials zu gewährleisten.

Düse:Es ist die Spitze, die das Spritzgießgerät mit der Form verbindet. Es sorgt dafür, dass das geschmolzene Material effektiv in das Innere der Form gelangt.

2. Schließeinheit der Form

Schablone:Diese Schablone besteht aus einer dynamischen Schablone und einer festen Schablone, die zusammen den festen Raum der Form bilden. Die Maßhaltigkeit und Oberflächengüte von Spritzgussprodukten wird maßgeblich von der Genauigkeit und Steifigkeit der Schablone beeinflusst.

Schimmel:Die Form ist die Kernkomponente des Spritzgusses, die die Form und Größe des Produkts bestimmt. Während des Spritzgussprozesses wird geschmolzener Kunststoff in den Hohlraum der Form eingespritzt und kühlt ab, um das gewünschte Produkt zu bilden.

Schließmechanismus der Form:Der Werkzeugverriegelungsmechanismus ist ein wichtiger Bestandteil der Werkzeugschließeinheit. Es ist dafür verantwortlich, die obere und die untere Form fest miteinander zu verschließen, um sicherzustellen, dass die Form während des Spritzgießprozesses nicht durch den hohen Druck des Kunststoffs getrennt wird, wodurch die Qualität und Stabilität des Produkts gewährleistet wird.

3. Hydraulisches System

Ölpumpe:Die Ölpumpe ist die Energiequelle des Hydrauliksystems. Seine Funktion besteht darin, die mechanische Energie der Antriebsmaschine (z. B. eines Elektromotors, eines Verbrennungsmotors usw.) in die Druckenergie der Flüssigkeit umzuwandeln, um das gesamte Hydrauliksystem mit Strom zu versorgen.

Öltank:Der Öltank ist ein Behälter, der zur Speicherung von Hydrauliköl im Hydrauliksystem verwendet wird. Es spielt nicht nur die Rolle der Lagerung und Versorgung von Hydrauliköl, sondern hat auch bestimmte Funktionen wie Wärmeableitung, Ausfällung von Verunreinigungen und Gastrennung.

Hydraulisches Ventil:Ein Hydraulikventil ist eine Vorrichtung, deren Hauptfunktion darin besteht, die Strömungsrichtung und den vom Hydrauliköl ausgeübten Druck zu steuern, wodurch die Spritzgießmaschine verschiedene Vorgänge ausführen kann. Die Genauigkeit und Stabilität des Hydraulikventils bestimmt direkt die Stabilität des Spritzgießprozesses und die Qualität des Endprodukts.

4. Elektrisches Steuerungssystem

SPS:SPS: Als Schlüsselsteuergerät der Spritzgießmaschine ist die SPS hauptsächlich für den Empfang von Eingangssignalen und die Steuerung von Ausgabegeräten verantwortlich, um eine automatische Steuerung der Spritzgießmaschine zu realisieren. Die SPS-Programmiertechnik und die Funktionskonfiguration spielen eine Schlüsselrolle für die Anpassungsfähigkeit des Spritzgießprozesses und die Produktvielfalt.

Sensorbildschirm:Der Touchscreen ist eine Mensch-Computer-Interaktionsschnittstelle, mit der Spritzgießparameter eingestellt, der Spritzgießprozess überwacht und Fehlerinformationen angezeigt werden. Die Intuitivität und Benutzerfreundlichkeit des Touchscreens verbessern die Arbeitseffizienz des Bedieners und das Intelligenzniveau der Spritzgießmaschine.

Sensor:Mit Hilfe von Sensoren werden der Betriebszustand und Prozessparameter der Spritzgießmaschine in Echtzeit überwacht, wie z. B. Temperatur, Druck, Durchfluss usw. Die Genauigkeit und Ansprechgeschwindigkeit des Sensors haben einen direkten Einfluss auf die Stabilität des Spritzgießprozesses und die Qualität des Produkts.

Häufige Anwendungsbereiche des Spritzgießens

Automobilbau:Spritzguss für Formgebungspielt eine wichtige Rolle im Automobilbau und wird zur Herstellung verschiedenerKunststoff-Formteile, wie z. B. Armaturenbretter, Stoßstangen, Türinnenverkleidungen usw. Diese Teile erfordern nicht nur eine hohe Präzision und ein schönes Aussehen, sondern müssen auch strenge Anforderungen an Haltbarkeit und Sicherheit erfüllen.

Elektro- und Elektronikgeräte: Im Bereich der Elektro- und Elektronikgeräte werden im Spritzgussverfahren verschiedene Gehäuse, Steckverbinder, Schalter und andere Bauteile hergestellt. Diese Teile müssen eine genaue Größe und Form haben, um die Leistung und Zuverlässigkeit elektronischer Produkte zu gewährleisten.

Dinge des täglichen Bedarfs: Spritzguss wird auch häufig bei der Herstellung von Dingen des täglichen Bedarfs wie Plastikbechern, Schüsseln, Tellern, Spielzeug usw. verwendet. Diese Produkte erfordern in der Regel niedrige Kosten und eine hohe Produktionseffizienz, und der Spritzguss erfüllt genau diese Anforderungen.

Medizinprodukte: Auch im Bereich der Medizinprodukte hat das Spritzgießen wichtige Anwendungen, wie z. B. medizinische Spritzen, Infusionssetschalen, Griffe für chirurgische Instrumente usw. Diese Produkte müssen ungiftig, beständig gegen hohe Temperaturen und chemische Korrosion sein, und der Spritzgussprozess stellt sicher, dass diese Produkte strenge medizinische Standards erfüllen

Wie wählt man einen Hersteller von Kunststoffformen aus?

1. Bewertung der beruflichen Eignung

Verstehen Sie die professionelle Kompetenz und Erfahrung von Dienstleistern im Bereich des Spritzgießens, einschließlich der Produkttypen, Materialien, Prozesse und anderen, in denen sie gut sind. Untersuchung der FuE- und Entwicklungskapazitäten sowie der technologischen Innovationsfähigkeit von Dienstleistern, die durch die Überprüfung ihrer Technologiepatente, FuE-Ergebnisse und -Fälle erreicht werden können.

2.Untersuchung der Produktionskapazität

Verstehen Sie den Produktionsumfang, die Anlagenkonfiguration und die Linienautomatisierung, um sicherzustellen, dass sie Ihre Produktionsanforderungen erfüllen können. Fragen Sie den Dienstleister nach Produktionszyklen und Lieferzeiten, um sicherzustellen, dass er pünktlich liefern kann.

3. Qualitätskontrollsystem

Verstehen Sie das Qualitätsmanagementsystem und die Zertifizierung von Dienstleistern, wie z. B. ISO 9001, um sicherzustellen, dass sie über perfekte Qualitätssicherungsfähigkeiten verfügen. Erkundigen Sie sich beim Dienstleister nach den Methoden und Normen der Qualitätsprüfung sowie den Verfahren zur fehlerhaften Produktverarbeitung, um sicherzustellen, dass die Produktqualität Ihren Anforderungen entspricht.

4. Service und Support

Verstehen Sie den Pre-Sales- und After-Sales-Service-Support von Dienstleistern, einschließlich technischem Support, Schulung, Wartung usw. Untersuchen Sie die Reaktionsgeschwindigkeit und Problemlösungsfähigkeit des Dienstleisters, um eine zeitnahe und effektive Unterstützung im Kooperationsprozess zu gewährleisten.

5. Kosten und Preis

Fragen Sie Dienstleister nach Angeboten und Kostenstruktur, um zu sehen, ob ihre Preise angemessen sind. Achten Sie beim Preisvergleich nicht nur auf den niedrigsten Preis, sondern auf die umfassende Kostenleistung, einschließlich Produktqualität, Lieferzeit, Service, etc.

6. Nachhaltigkeit

Verstehen Sie die Umweltrichtlinien und Nachhaltigkeitspraktiken und stellen Sie sicher, dass ihr Produktionsprozess den Umweltvorschriften entspricht.

Untersuchen Sie die Maßnahmen und Ergebnisse von Dienstleistern in den Bereichen Ressourcenschonung, Energienutzung und Abfallbehandlung.

7. Mundpropaganda und Glaubwürdigkeit

Um den Ruf und die Reputation des Dienstleisters in der Branche zu verstehen, können wir relevante Informationen erhalten, indem wir Kundenbewertungen, Branchenberichte, Medienberichte usw. konsultieren. Wenn möglich, können Sie den Produktionsstandort und die Managementsituation des Dienstleisters besuchen, um ein intuitiveres Verständnis für seine Stärke und sein Niveau zu erhalten.

Warum sollten Sie sich für den kundenspezifischen Spritzgussservice von LS entscheiden?

- Schnelles Angebot:Laden Sie einfach die CAD-Datei hoch, um die Herstellkosten schnell zu verstehen und den Auftragsstatus jederzeit im Blick zu behalten.

- Schnelles Prototyping:verfügt über umfangreiche Erfahrung in der Herstellung von Prototypen und stellt sicher, dass Ihre Komponenten in den späteren Phasen des Design- und Herstellungsprozesses mit hoher Qualität fertiggestellt werden.

- Auf Anfrage angepasst:Unser Herstellungsprozess für Autoteile kann vollständig an Ihre Spezifikationen, Abmessungen, Materialien und Oberflächenanforderungen angepasst werden, um sicherzustellen, dass Ihre individuellen Anforderungen erfüllt werden.

- Schnelle Lieferung:Wir sind bestrebt, eine schnelle Fertigung und Lieferung zu liefern, um Ihre Produktionsanforderungen zu erfüllen und Ihnen gleichzeitig mehr Flexibilität zu bieten, um schnell auf Marktveränderungen reagieren zu können. Jusheng ist Ihr Partner für Ihren Bedarf an Autoteilen.

Häufig gestellte Fragen

1.Was ist Spritzguss?

Spritzgießen ist ein Verfahren, bei dem Kunststoffpartikel auf einen geschmolzenen Zustand erhitzt, mit hohem Druck und hoher Geschwindigkeit in den Formhohlraum eingespritzt und dann abgekühlt und verfestigt werden, um Produkte mit entsprechender Struktur, Aussehen und Größe zu erhalten.

2.Was ist zweifarbiges Formen?

Das Zweifarbspritzgießen, der vollständige Name des Zweifarbenspritzgusses, ist eine Besonderheit Kunststoff formenTechnologieDabei werden zwei verschiedene Farben oder Arten von Kunststoffen in dieselbe Form gespritzt und die beiden Kunststoffe in der Form durch ein bestimmtes Verfahren kombiniert. Formen Sie Produkte mit zweifarbigen oder zweifarbigen Effekten. Diese Technologie kann die Ästhetik und Praktikabilität von Produkten erheblich verbessern und ihnen einzigartige visuelle Effekte und Texturen verleihen.

3.Was sind die 5 wichtigsten Schritte des Spritzgießens?

(1) Klemme: Stellen Sie vor dem Einspritzen sicher, dass die beiden Hälften der Form durch die Spannvorrichtung fest gespannt sind.

(2) Spritzgießen: Die Spritzgießmaschine wird mit Kunststoffrohstoffen in den Spritzgießhohlraum gefüllt, die Rohstoffe in der Spritzgießkammer werden erhitzt und geschmolzen und dann durch die Düse mit hohem Druck und hoher Geschwindigkeit in die Form des Formhohlraums gelangt. (3) Kühlen: Nachdem die Injektion abgeschlossen ist, muss die Form zum Abkühlen separat platziert werden. In diesem Stadium kühlt die Kunststoffschmelze in der Form allmählich ab und verfestigt sich zu einer festen Form.(4) Öffnen der Form: Sobald die Teile abgekühlt sind, öffnet der eingespannte Motor langsam beide Teile der Form, um das Endprodukt sicher und einfach zu entfernen. Auswurf(5)Bei geöffneter Form drückt eine Auswerferstange das erstarrte Produkt langsam aus dem offenen Formhohlraum. Der Verarbeiter sollte dann Cutter verwenden, um jegliches Abfallmaterial zu beseitigen und das Endprodukt für den Kundengebrauch zu perfektionieren. Abfallmaterial kann oft recycelt und für das nächste Teil wieder eingespritzt werden, wodurch Ihre Materialkosten gesenkt werden.

Wie werden Spritzgussformen hergestellt?

Die Herstellung von Spritzgießwerkzeugen ist ein komplexer und heikler Prozess. Zunächst entwerfen die Konstrukteure Zeichnungen nach Bedarf, wählen geeignete Formmaterialien basierend auf Produkteigenschaften und Produktionsanforderungen aus und kaufen dann entsprechende Formmaterialien basierend auf den Anforderungen der Formenkonstruktion. Für die Schrupp- und Endbearbeitung werden wieder Bearbeitungsgeräte eingesetzt. Für einige Formmaterialien, die in Bezug auf Härte und Verschleißfestigkeit verbessert werden müssen, ist auch eine Wärmebehandlung erforderlich und die verarbeiteten Formteile müssen montiert und debuggt werden. Nachdem die Probeformherstellung auf Richtigkeit überprüft wurde, kann schließlich die Massenproduktion durchgeführt werden.

Zusammenfassung

Spritzgießwerkzeuge sind wichtige Werkzeuge in der kunststoffverarbeitenden Industrie. Durch präzises Design und feine Verarbeitung können sie verschiedene Kunststoffprodukte mit komplexen Formen und präzisen Abmessungen herstellen. Der Herstellungsprozess von Spritzgussformen umfasst mehrere Verknüpfungen und Prozesse, die eine enge Zusammenarbeit und gemeinsame Anstrengungen mehrerer Fachleute erfordern. Mit der kontinuierlichen Weiterentwicklung von Wissenschaft und Technologie und der kontinuierlichen Entwicklung der kunststoffverarbeitenden Industrie werden auch die Design- und Fertigungstechnologie von Spritzgussformen ständig innoviert und verbessert, um effizientere, präzisere und zuverlässigere Lösungen für die Herstellung von Kunststoffprodukten zu bieten.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz. LS gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Garantien hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des Käufers, der ein Angebot für Teile einholt, die spezifischen Anforderungen für diese Teile zu ermitteln.Bitte kontaktieren Sie uns für weitere Informationen.

LS Team

Dieser Artikel wurde von mehreren LS-Mitwirkenden geschrieben. LS ist ein führender Rohstoff im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.