Spritzguss als unverzichtbarer Bestandteil der modernen Fertigung, hat sich aufgrund seiner hohen Effizienz, Flexibilität und Wirtschaftlichkeit zu einem Mainstream-Verfahren für die Herstellung von Kunststoffprodukten entwickelt. Um jedoch die Vorteile dieses Prozesses zu maximieren und die Produktqualität und Produktionseffizienz zu gewährleisten,Wichtige Design- und Konstruktionsüberlegungen beim Spritzgießenmüssen sorgfältig evaluiert und optimiert werden. Hier sind einige Schlüsselfaktoren, auf die Sie sich während des Spritzgussprozesses konzentrieren sollten.

Was ist Spritzguss?

Im weiten Feld der Fertigung nimmt die Spritzgießtechnik eine zentrale Stellung ein.Bedeutung des Formensumfasst den gesamten Prozess der Umwandlung von Rohstoffen in Produkte mit spezifischen Formen, Strukturen und Funktionen. Speziell für den Spritzguss ist es ein wichtiges VerfahrenKunststoff-Spritzgießtechnik. Es erhitzt Kunststoffpartikel in einen geschmolzenen Zustand, spritzt sie unter hohem Druck in den Formhohlraum und verfestigt sich nach dem Abkühlen, um verschiedene Präzisions- und komplexe Kunststoffprodukte herzustellen.

Darüber hinaus steht beim Silikonspritzguss als weitere spezielle Formgebungstechnologie die Verarbeitung von Silikonwerkstoffen im Fokus. Kieselgel wird aufgrund seiner hervorragenden Hochtemperaturbeständigkeit, Alterungsbeständigkeit, Umweltschutz und ungiftigen Eigenschaften häufig in der Medizin, in der Lebensmittelindustrie, in der Elektronik und in anderen Bereichen eingesetzt. Der Silikonformprozess erfordert auch eine präzise Steuerung von Temperatur, Druck und anderen Parametern, um die Qualität und Leistung des Endprodukts zu gewährleisten. Ob es sich um Spritzguss handelt,Kunststoffspritzguss oder Silikongusssind sie alle wichtige Bestandteile der Spritzgießtechnik. Jeder spielt eine unersetzliche Rolle in verschiedenen Bereichen und fördert gemeinsam den Fortschritt und die Entwicklung der Fertigungsindustrie.

Was sind die wichtigsten Designüberlegungen für den Spritzguss?

Wichtige Designüberlegungen für den SpritzgussDazu gehören das Design der Form, die Wandstärke, die Anschnittkonstruktion, der Teileauswurf und die Entformungswinkel sowie Toleranzen und Schrumpfung.

1. Design der Form

Der Formenbau ist der Kern des Spritzgusses, die die Form, Größe und Genauigkeit des Produkts bestimmt. Die Form der Form muss dem Design des Produkts entsprechen, um sicherzustellen, dass das Produkt reibungslos geformt werden kann. Bei der Konstruktion der Form müssen auch Faktoren wie Produktkomplexität, Wandstärke und Maßgenauigkeit berücksichtigt werden. Der Angusskanal ist der Kanal, durch den die Kunststoffschmelze von der Düse der Spritzgießmaschine in den Werkzeughohlraum fließt. Das Design des Angusskanals muss sicherstellen, dass die Kunststoffschmelze den Formhohlraum gleichmäßig und schnell füllen kann und gleichzeitig den Strömungswiderstand und den Druckverlust reduziert. Der Schnapper ist der Kanal, der den Läufer und den Hohlraum verbindet. Es steuert den Fluss und die Geschwindigkeit der Kunststoffschmelze in den Hohlraum. Bei der Konstruktion des Angusses müssen Faktoren wie Form, Größe, Wandstärke des Produkts und Fließfähigkeit des Kunststoffs berücksichtigt werden. Durch die Optimierung des Angussdesigns können Produktfehler wie Einfallstellen, Blasen, Verformungen usw. reduziert und die Produktionseffizienz verbessert werden.

2. Wandstärke

Die Wandstärke gilt als einer der Kernfaktoren, dieDie Qualität von Spritzgussprodukten. Da dünnwandige Kunststoffteile besondere Strukturen und komplexe Formen aufweisen, müssen in der Produktion entsprechende Prozessparameter übernommen werden, um die Produktqualität zu gewährleisten. Dieser Stoff hat einen wesentlichen Einfluss auf die Fließeigenschaften des Kunststoffs, den Kühlkreislauf und die mechanische Festigkeit des Endprodukts:

- Fließfähigkeit von Kunststoffen:Aufgrund der dickeren Wandstärke dauert es länger, bis die Kunststoffschmelze den Formhohlraum vollständig gefüllt hat, was den Fließwiderstand erhöhen und somit die Formqualität des Produkts beeinträchtigen kann.

- Abkühlzeit:Eine höhere Wandstärke führt zu längeren Abkühlzeiten, da dickere Wände bedeuten, dass der Kunststoff länger braucht, um in der Form auf die richtige Temperatur abzukühlen. Dies verlängert nicht nur den Produktionszyklus, sondern kann auch dazu führen, dass die Innentemperatur des Produkts zu hoch ist, was zu Problemen wie thermischer Belastung und Verformung führt.

- Festigkeit des Endprodukts:Mit zunehmender Wandstärke verlängert sich die Abkühlzeit, da eine dickere Wandstärke bedeutet, dass der Kunststoff länger braucht, um in der Form auf die richtige Temperatur abzukühlen. Darüber hinaus macht die dicke Wandstärke das Produkt auch anfällig für Verformungen und Risse. Diese Situation verlängert nicht nur den Produktionszyklus, sondern kann auch dazu führen, dass die Innentemperatur des Produkts ansteigt, was zu einer Reihe von Problemen wie thermischer Belastung und Verformung führt. Daher muss die Wandstärke vernünftig kontrolliert werden, um den besten Formeffekt und die beste Wirtschaftlichkeit zu erzielen.

3. Straßenlayout

Die Anordnung der Angussöffnung ist zu einem der Schlüsselfaktoren geworden, die die Qualität von Spritzgussprodukten beeinflussen. Durch ein geeignetes Anschnittlayout kann der Kunststoff gleichmäßiger fließen und gleichzeitig Verformung und Schrumpfung effektiv reduziert werden: Die Position des Angusses sollte im dicksten oder mittleren Bereich des Produkts gewählt werden, um eine optimale Füll- und Retentionsdruckleistung zu gewährleisten. Beim Einstellen des Angusses sollte die Festigkeit oder Schwäche des Produkts vermieden werden, um Eigenspannungen und Verformungen zu vermeiden.

Bei großen oder komplexen Gegenständen können mehrere Tore ausgeführt werden, um einen gleichmäßigen Fluss des Kunststoffs zu gewährleisten. Zu viele Tore erhöhen jedoch zweifellos die Produktionskosten und die Komplexität der Form, so dass die Vor- und Nachteile bei der Auswahl einer Strategie sorgfältig abgewogen werden müssen.

Die spezifische Größe des Angusses sollte durch mehrere Faktoren wie Form, Größe und Wandstärke des Produkts bestimmt werden. Ein kompakterer Wasserauslauf kann dazu beitragen, den Kunststofffluss zu begrenzen und die Bildung von Blasen und Einfallstellen zu vermeiden. Wenn die Anschnittgröße jedoch zu klein ist, kann sich der Strömungswiderstand erhöhen, was die Formqualität des Produkts beeinträchtigt.

4. Teileauswurf und Entformungswinkel

Der Auswurf des Teils und der Entformungswinkel sind Schlüsselfaktoren, um sicherzustellen, dass das Teil reibungslos aus der Form entnommen werden kann, ohne das fertige Produkt zu beschädigen:

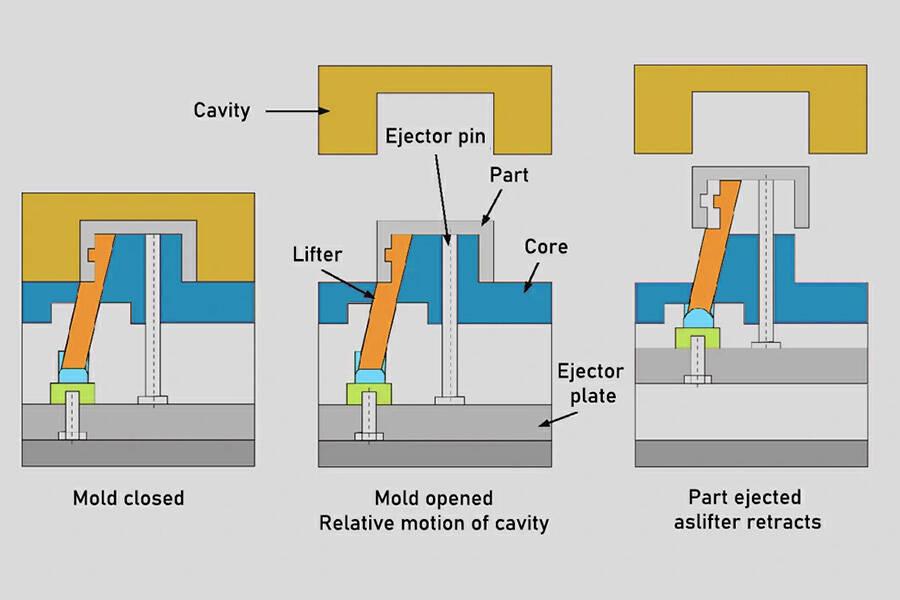

- Auswurfmechanismus:Der Auswurfmechanismus ist das Bauteil in der Form, das zum Auswerfen des Produkts aus dem Formhohlraum verwendet wird. Es muss entsprechend der Form, Größe, Wandstärke und anderen Faktoren des Produkts gestaltet werden, um sicherzustellen, dass die Produktoberfläche während des Auswurfvorgangs nicht beschädigt oder verformt wird.

- Entformungswinkel:Der Entformungswinkel ist der Auswurfwinkel der Oberfläche des Formteils parallel zur Auswurfrichtung der Form. Es trägt dazu bei, den Reibungswiderstand des Produkts während des Entformungsprozesses zu verringern und verhindert, dass die Produktoberfläche zerkratzt oder verformt wird. Ein angemessener Entformungswinkel sollte auf der Grundlage von Faktoren wie Material, Form und Größe des Produkts bestimmt werden.

5. Toleranz und Schrumpfung

Bei der Konstruktion von Spritzguss müssen auch Fragen der plastischen Schrumpfung und Toleranz berücksichtigt werden:

- Plastisches Schwinden:Kunststoff schrumpft während des Abkühlprozesses, wodurch sich die Größe des Produkts verändert. Daher muss die Schrumpfungsrate des Kunststoffs bei der Konstruktion der Form berücksichtigt werden, und es sollte ein angemessener Toleranzbereich im Produktdesign reserviert werden, um dieser Änderung Rechnung zu tragen.

- Toleranzkontrolle:Die Toleranzkontrolle ist der Schlüssel zur Gewährleistung der Produktabmessungen. Während derDesign von Formenund Herstellungsprozess müssen die Genauigkeit und die Maßtoleranzen der Form streng kontrolliert werden, um sicherzustellen, dass die hergestellten Produkte den Designanforderungen entsprechen.

Welche Materialüberlegungen sind beim Spritzgießen wesentlich?

Häufig verwendetKunststoffarten im Spritzgussumfassen ABS, Polypropylen, Polycarbonat usw. Lassen Sie uns mehr über die Eigenschaften und Anwendungen dieser Materialien erfahren.

1. Kunststoff-Auswahl

ABS:ABS ist eines der am häufigsten verwendeten Materialien im Spritzguss. Es wird aufgrund seiner guten mechanischen Eigenschaften, Schlagfestigkeit, chemischen Beständigkeit und leichten Verarbeitbarkeit häufig bei der Herstellung von Gehäusen und Komponenten für Automobile, Haushaltsgeräte und elektronische Produkte verwendet.

PC:PC hat eine ausgezeichnete Transparenz, Schlagfestigkeit, Hitzebeständigkeit und Dimensionsstabilität. Es wird häufig zur Herstellung von Produkten verwendet, die eine hohe Transparenz und hohe Festigkeit erfordern, wie z. B. optische Discs, Brillengläser, Schutzhelme, Displays für elektronische Geräte usw.

PAPA:Nylonmaterial hat eine hohe Festigkeit, Verschleißfestigkeit, Ölbeständigkeit und gute selbstschmierende Eigenschaften. Es wird häufig zur Herstellung von Lagern, Zahnrädern, Rohren, Kabelmänteln und anderen Teilen verwendet, die mechanischen Belastungen und Verschleißfestigkeit standhalten müssen.

POM:POM ist bekannt für seine hohe Härte, hohe Steifigkeit und hervorragende Verschleißfestigkeit. Es wird häufig zur Herstellung von Präzisionsteilen, Zahnrädern, Lagern, Gleitteilen usw. verwendet.

PMMA:Auch als organisches Glas bekannt, wird es aufgrund seiner guten optischen Eigenschaften, Transparenz und Witterungsbeständigkeit häufig zur Herstellung von Linsen, Displayboxen, Schildern usw. verwendet.

HAUSTIER:PET wird hauptsächlich zur Herstellung von Getränkeflaschen, Lebensmittelverpackungen usw. verwendet, aber im Spritzguss wird es auch zur Herstellung einiger Produkte verwendet, die eine hohe Transparenz und gute Barriereeigenschaften erfordern.

PBT und PETG:Diese Materialien haben eine gute Hitzebeständigkeit, chemische Beständigkeit und mechanische Eigenschaften und werden häufig in der Automobil-, Elektronik- und Haushaltsgeräteindustrie eingesetzt.

PPSU und PEEK:Diese Hochleistungskunststoffe werden aufgrund ihrer hohen Temperaturbeständigkeit, chemischen Beständigkeit und hohen Festigkeit bei der Herstellung von Teilen in extremen Umgebungen wie medizinischen Geräten, Luft- und Raumfahrt- und Automobilteilen eingesetzt.

TPE/TPR:Diese Art von Material kombiniert die Elastizität von Gummi mit der Verarbeitbarkeit von Kunststoff. Es wird häufig zur Herstellung von Dichtungen, Schläuchen, Griffen und anderen Produkten verwendet, die einen weichen Griff und eine gute Abdichtung erfordern.

2. Materialeigenschaften für das Formen

Zu den wichtigsten Eigenschaften von Materialien während des Spritzgussprozesses gehören Fließfähigkeit, Schlagfestigkeit, Hitzebeständigkeit usw. Diese Eigenschaften wirken sich direkt auf die Qualität und Produktionseffizienz von Kunststoffprodukten aus. Zum Beispiel:

- Flüssigkeit:Eine gute Fließfähigkeit hilft dem Kunststoff, sich in der Form zu füllen und zu formen, wodurch die Integrität und Oberflächenbeschaffenheit des Produkts verbessert wird.

- Schlagzähigkeit:Kunststoffe mit hoher Schlagfestigkeit können äußeren Einwirkungen standhalten und die Haltbarkeit und Sicherheit des Produkts verbessern.

- Wärmebeständigkeit:Kunststoffe mit guter Hitzebeständigkeit können in Umgebungen mit hohen Temperaturen eine stabile Leistung aufrechterhalten und eignen sich für die Herstellung von Produkten, die bei hohen Temperaturen arbeiten müssen.

3. Silikonformen und spezialisierte Kunststoffe

Wenn Flexibilität oder chemische Beständigkeit erforderlich sind, können Silikonformen und andere Spezialkunststoffe spezifische Anwendungsanforderungen erfüllen:

Silikon-Formgebung

- Leistung:Silikon-Kunststoffverfügt über hervorragende Eigenschaften wie hohe Temperaturbeständigkeit, chemische Korrosionsbeständigkeit, Verschleißfestigkeit und Alterungsbeständigkeit und kann im Temperaturbereich von -70 °C bis +250 °C eingesetzt werden.

- Anwendung:Weit verbreitet in medizinischen Geräten (z. B. chirurgische Instrumente, künstliche Organe, Katheter usw.), Lebensmittelverpackungen (z. B. Hochtemperatur-Kochbeutel, kundenspezifische Plastikfolie usw.) sowie in elektronischen und elektrischen Bereichen (z. B. Kabel, Isolatoren, Leuchtdioden usw.).

Spezialkunststoffe

- Einschließlich, aber nicht beschränkt auf PPSU, PEEK, PEI und andere Hochleistungskunststoffe, die eine ausgezeichnete Hochtemperaturbeständigkeit, chemische Korrosionsbeständigkeit und andere Eigenschaften aufweisen.

- Anwendung:Geeignet für die Herstellung von Produkten mit extrem hohen Leistungsanforderungen, wie z. B. Präzisionskomponenten in der Luft- und Raumfahrt, in der Medizintechnik und in anderen Bereichen.

Was sind die wichtigsten technischen Herausforderungen beim Spritzgießen?

Der Spritzguss steht vor vielen HerausforderungenDazu gehören Strömungsanalyse und -simulation, Kühl- und Zykluszeitoptimierung, Vermeidung häufiger Fehler und Qualitätskontrolle. Durch den Einsatz fortschrittlicher Simulationswerkzeuge, die Optimierung des Kühlsystemdesigns, die Anpassung von Prozessparametern und die Stärkung der Qualitätskontrolle können diese Herausforderungen effektiv angegangen und die Qualität und Effizienz des Spritzgießens verbessert werden.

Strömungsanalyse und -simulation

Während derSpritzguss-Verfahrenwirkt sich das Fließverhalten der Kunststoffschmelze direkt auf die Qualität und Produktionseffizienz des Produkts aus. Defekte wie ungleichmäßige Strömung, Blasen und ungleichmäßige Kühlung können die Integrität und Leistung des Produkts ernsthaft beeinträchtigen.

Nutzen Sie Strömungsanalyse- und Simulationstools wie Moldflow, um den Spritzgießprozess zu simulieren und zu optimieren. Diese Tools helfen IngenieurenOptimieren Sie die Werkzeugkonstruktionendurch die Vorhersage wichtiger Parameter wie Fließwege der Kunststoffschmelze, Füllzeiten und Druckverteilung. Durch die Simulationsergebnisse werden Parameter wie Einspritzgeschwindigkeit, Druck und Temperatur desSpritzgießmaschineKann angepasst werden, um das Fließverhalten der Schmelze zu verbessern und das Auftreten von Defekten wie Blasen und ungleichmäßiger Abkühlung zu reduzieren.

Optimierung der Kühl- und Zykluszeit

Die Abkühlzeit ist ein wichtiger Bestandteil des Spritzgießzyklus, was sich direkt auf die Produktionseffizienz und die Produktionskosten auswirkt. Eine ungleichmäßige Kühlung kann zu Qualitätsproblemen wie Produktverformungen und -verformungen führen.

Optimieren Sie das Design des Kühlsystems, um sicherzustellen, dass die Kühlwasserkanäle der Form gleichmäßig verteilt, in ausreichender Anzahl und so nah wie möglich an der Formkavität sind. Dies trägt dazu bei, der Schmelze schnell und gleichmäßig Wärme zu entziehen und die Abkühlzeit zu verkürzen. Durch die Anpassung von Parametern wie Kühlmitteltemperatur und Durchflussmenge kann der Kühleffekt weiter optimiert werden. Der Einsatz fortschrittlicher Kühltechnologien, wie z. B. Schnellwärmetauschersysteme, kann die Kühleffizienz erheblich verbessern und die Produktionszyklen verkürzen.

Vermeidung häufiger Fehler

Häufige Fehler während des Spritzgießprozesses sind Kurzschüsse, Verzug, Blasen usw. Diese Mängel können die Qualität und Leistung des Produkts ernsthaft beeinträchtigen.

| Strategie | Beschreibung |

| Kurze Aufnahme | Durch die Erhöhung des Einspritzdrucks, die Erhöhung der Schmelzetemperatur oder die Optimierung des Werkzeugdesigns kann die Fließfähigkeit der Schmelze verbessert und das Auftreten von Kurzschussphänomenen reduziert werden. |

| Verzug | Optimieren Sie das Formdesign, um sicherzustellen, dass das Produkt während des Abkühlprozesses gleichmäßig belastet wird. Passen Sie die Einspritzgeschwindigkeit und den Einspritzdruck an, um eine übermäßige innere Belastung durch die Schmelze in der Form zu vermeiden. Verwendung von duroplastischen Kunststoffen oder Erhöhung der Wandstärke des Produkts usw. Kann Verzug effektiv reduzieren. |

| Blasen | Die Blasenbildung kann reduziert werden, indem die Entlüftungsleistung der Schmelze verbessert, das Entlüftungssystem der Form optimiert oder die Einspritzgeschwindigkeit und der Einspritzdruck angepasst werden. |

Maßnahmen zur Qualitätskontrolle

- Herausforderung:Während des Spritzgussprozesses ist die Sicherstellung der Konsistenz und Genauigkeit des Endprodukts eine wichtige Herausforderung für die Hersteller.

- Bewältigungsstrategien:

- Qualitätsprüfung der Rohstoffe:Die in der Spritzgussverarbeitung verwendeten Rohstoffe werden einer strengen Qualitätsprüfung unterzogen, um sicherzustellen, dass sie den vorgeschriebenen Standards entsprechen.

- Überwachung der Ausrüstung von Spritzgießmaschinen:Durch die Überwachung des Betriebszustands der Spritzgießmaschinenausrüstung, einschließlich Parametern wie Temperatur, Druck und Einspritzgeschwindigkeit, um die Stabilität und Konsistenz des Spritzgießprozesses zu gewährleisten.

- Qualitätskontrolle der Form:Die in der Spritzgussverarbeitung verwendeten Formen werden einer strengen Qualitätskontrolle unterzogen, einschließlich der Genauigkeit, Haltbarkeit und Lebensdauer der Werkzeuge. Führen Sie eine regelmäßige Wartung und Reinigung der Form durch, um den normalen Betrieb zu gewährleisten und die Lebensdauer zu verlängern.

- Überwachung des Spritzgießprozesses:Echtzeitüberwachung wichtiger Parameter während des Spritzgießprozesses, wie Temperatur, Druck und Einspritzgeschwindigkeit, um sicherzustellen, dass die Größe, das Aussehen und die physikalischen Eigenschaften des Produkts den Anforderungen entsprechen.

- Stichprobenprüfung:Entnehmen Sie Produktproben aus der Spritzgussproduktionslinie und führen Sie Inspektionen auf Größe, Aussehen und physikalische Eigenschaften durch, um sicherzustellen, dass die Qualität des Produkts den Standardanforderungen entspricht.

- Fehlerhaftes Produktmanagement:Richten Sie ein strenges Managementsystem für fehlerhafte Produkte ein, um unqualifizierte Produkte zu klassifizieren, aufzuzeichnen und zu handhaben, um sicherzustellen, dass fehlerhafte Produkte nicht auf den Markt gelangen oder den normalen Betrieb der Produktionslinie beeinträchtigen.

Warum Longsheng für Spritzgussdienstleistungen wählen?

In LongshengUnabhängig davon, ob Sie die Herstellung von Prototypenteilen oder die Massenproduktion benötigen, verfügen wir über die entsprechenden Fähigkeiten und Erfahrungen, um Ihre Anforderungen zu erfüllen. Wir sind bestrebt, zuverlässige und qualitativ hochwertige Teile zu liefern, um Ihnen zu helfen, auf dem wettbewerbsintensiven Automobilmarkt erfolgreich zu sein.

Schnelles Angebot:Laden Sie einfach die CAD-Datei hochkönnen Sie schnell die Herstellkosten verstehen und sich über den Auftragsstatus auf dem Laufenden halten.

Schnelles Formen:Longsheng verfügt über umfangreiche Erfahrung in der Herstellung von Prototypen und stellt sicher, dass Ihre Komponenten in den späteren Phasen des Design- und Herstellungsprozesses mit hoher Qualität fertiggestellt werden.

ISO-Bescheinigung:Longsheng ist ein nach ISO 9001 zertifiziertes Produktionsunternehmen, was bedeutet, dass wir international anerkannte Best Practices anwenden, um Ihre Produkte zu entwickeln und sicherzustellen, dass sie den Standards entsprechen, unabhängig von der Komplexität des Designs.

Auf Anfrage angepasst:Unser Herstellungsprozess für Autoteile ist vollständig an Ihre Spezifikationen, Größen, Materialien und Oberflächenanforderungen anpassbar, um sicherzustellen, dass Ihre individuellen Anforderungen erfüllt werden.

Eilbestellung:Wir sind bestrebt, eine schnelle Fertigung und Lieferung zu liefern, um Ihre Produktionsanforderungen zu erfüllen und Ihnen gleichzeitig mehr Flexibilität zu bieten, um schnell auf Marktveränderungen reagieren zu können.Longsheng ist ein Partner für Ihren Bedarf an Autoteilen.

Häufig gestellte Fragen

1.Was sind die wichtigsten Kunststoffarten, die im Spritzguss verwendet werden?

Kunststoffe, die im Spritzguss verwendet werden, werden hauptsächlich in zwei Kategorien unterteilt: Thermoplaste und Duroplaste. Zu den Thermoplasten gehören unter anderem Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC), Polycarbonat (PC), Polyamid (PA), Polyethylenterephthalat (PET); Zu den duroplastischen Kunststoffen gehören unter anderem Polyurethan (PU).

2.Wie entwerfen Sie eine Form für den Spritzguss?

WannEntwerfen einer Spritzgussformmüssen mehrere Faktoren berücksichtigt werden, um sicherzustellen, dass der Kernzug-Schiebermechanismus minimiert wird und die Auswirkungen der Trennebene auf das Erscheinungsbild eliminiert werden. Bei der Gestaltung der Produktstruktur sollten Strukturen wie Verstärkungsrippen, Schnallen und Vorsprünge mit der Richtung der Formöffnung übereinstimmen, um ein Ziehen des Kerns zu vermeiden, Nahtlinien zu reduzieren und die Lebensdauer der Form zu verlängern. Stellen Sie eine geeignete Entformungsneigung ein, um Schäden am Produktnap oder an der Oberseite zu vermeiden. tief Bei der Konstruktion von Produkten mit Kavitätenstrukturen sollte die Neigung der Außenfläche so weit wie möglich größer sein als die Neigung der Innenfläche, um sicherzustellen, dass der Formkern beim Spritzgießen nicht durchbiegt. Kunststoffe haben einen bestimmten Wandstärkebereich, im Allgemeinen 0,5 ~ 4 mm. Wenn die Wandstärke 4 mm überschreitet, führt dies zu Problemen wie langer Abkühlzeit und Schrumpfung.

3.Was sind häufige Fehler beim Spritzgießen und wie können sie vermieden werden?

Häufige Fehler im Spritzguss und Methoden zu ihrer Vermeidung sind vor allem (1) Unterfüllung. Um den Defekt der Unterfüllung zu vermeiden, sollte die Einspritzgeschwindigkeit erhöht, die Kunststoffmenge im Trichter überprüft und der Einspritzhub korrekt überprüft werden. (2) Gewichts- und Größenänderungen. Um Defekte zu vermeiden, die durch Gewichts- und Größenänderungen verursacht werden, ist es notwendig zu überprüfen, ob genügend Kühlwasser durch den Trichterhals fließt, um die richtige Temperatur aufrechtzuerhalten, das Einspritzvolumen und die Plastifizierkapazität der Spritzgießmaschine zu überprüfen usw. (3) Verbrennungen können vermieden werden, indem die Temperatur der ersten beiden Bereiche des Spritzgießzylinders gesenkt wird. Reduzierung der Einspritzgeschwindigkeit usw. (4)Risse können durch die Verwendung von Mehrpunkt-Verteilerpunktschiebern, Seitenschiebern und Griffschiebern vermieden werden; Erhöhen Sie die Harztemperatur entsprechend, um die Schmelzviskosität zu verringern. Erhöhen Sie die Formtemperatur; Verkürzen Sie die Injektions- und Haltezeit entsprechend usw.

4.Welche Faktoren beeinflussen die Kosten des Spritzgießens?

Es gibt viele Faktoren, dieKosten für den Spritzguss, einschließlich Formkosten, Materialkosten, Komplexität der Produktstruktur, Produktionsmenge, Produktionseffizienz, Kosten für die Gerätenutzung, Arbeitskosten, Kosten für die Sekundärverarbeitung, Logistikkosten usw. Die Spritzgusskosten werden von vielen Faktoren beeinflusst. Der Einfluss von Faktoren erfordert eine umfassende Betrachtung und Optimierung in allen Aspekten von Konstruktion, Produktion, Management usw., um Kosten zu senken.

Zusammenfassung

Zu den wichtigsten Designüberlegungen für den Spritzguss gehört das Formendesign, Wandstärke, Anschnittkonstruktion, Teileauswurf- und Entformungswinkel sowie Toleranzen und Schwindung.Der Spritzguss steht vor vielen HerausforderungenDazu gehören Strömungsanalyse und -simulation, Kühl- und Zykluszeitoptimierung, Vermeidung häufiger Fehler und Qualitätskontrolle. Diese Faktoren sind miteinander verknüpft und beeinflussen gemeinsam die Qualität und Produktionseffizienz von Spritzgussprodukten. Durch eine sorgfältige Auswertung und Optimierung dieser Parameter können Sie sicherstellen, dass dieDer Spritzgießprozess ist stabil und zuverlässig, um hochwertige Kunststoffprodukte herzustellen, die den Designanforderungen entsprechen.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.Longshenggibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

Das Longsheng-Team

Dieser Artikel wurde von mehreren Longsheng-Mitwirkenden verfasst. Longsheng ist eine führende Ressource im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.