Spritzguss, als KernFormenTechnologie in der kunststoffverarbeitenden Industrie, wird aufgrund ihrer hohen Effizienz, Präzision und Flexibilität häufig bei der Herstellung verschiedener Kunststoffprodukte eingesetzt. Mit der kontinuierlichen Weiterentwicklung der Technologie und der Diversifizierung der Marktanforderungen hat auch die Spritzgießtechnologie verschiedene Typen entwickelt, um den Verarbeitungsanforderungen verschiedener Materialien und Produkte gerecht zu werden. Longsheng wird mehrere gängige Arten des Spritzgießensim Detail, um Ihnen zu helfen, diese Technologie umfassender zu verstehen.

Was ist Spritzguss?

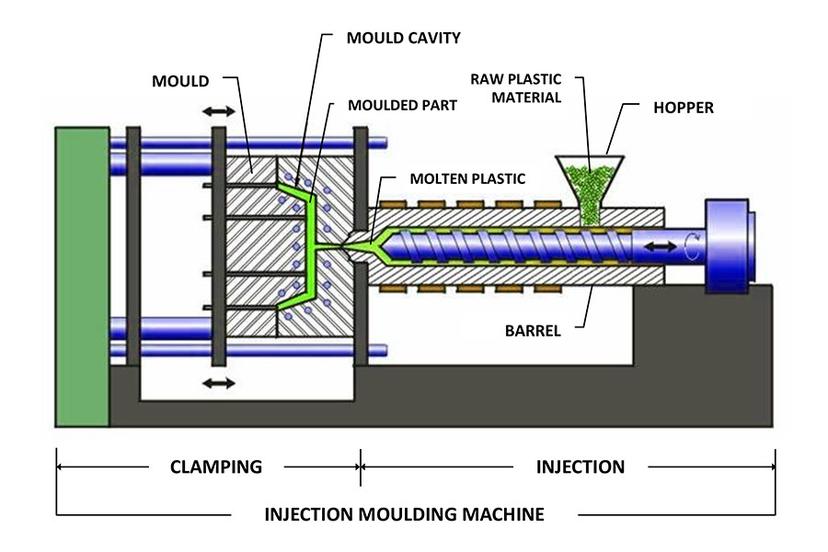

Spritzgießenist ein Verfahren, bei dem körnige oder pulverförmige Kunststoffe in den Zylinder desSpritzgießmaschine, erhitzt, geschmolzen und plastifiziert und dann von der Schnecke unter Druck gesetzt, um das Material zu komprimieren und vorwärts zu bewegen, und dann durch die Düse am vorderen Ende des Zylinders zu laufen. Ein Formverfahren, bei dem die Form in eine geschlossene Form mit niedrigerer Temperatur und hoher Geschwindigkeit eingespritzt wird und nach einer bestimmten Zeit des Abkühlens und Formens die Form geöffnet wird, um das Produkt zu entnehmen.

Es wird aufgrund des geringen Materialabfalls und der niedrigen Kosten pro Teil am häufigsten für die Großserienfertigung von Kunststoffteilen verwendet. Dies ist ein ideales Herstellungsverfahren für Branchen wie medizinische Geräte, Konsumgüter und Automobilindustrie.

Welche Arten von Spritzguss gibt es?

1. Thermoplastischer Spritzguss

Beim thermoplastischen Spritzguss geht es um das Aufschmelzen des thermoplastischen Materialsund spritzen Sie es durch hohen Druck der Spritzgießmaschine in den Formhohlraum. Nach dem Abkühlen und Erstarren erhält man ein Kunststoffprodukt in der gewünschten Form.

Funktionen

- Kunststoffe können wiederholt erhitzt und gekühlt werden und sind thermoplastisch.

- Die Produktionsgeschwindigkeit ist schnell, die Effizienz ist hoch und es ist für die Massenproduktion geeignet.

- Die Produkte haben präzise Abmessungen und eine gute Oberflächenqualität und können Produkte mit komplexen Formen herstellen.

Anwendung

Weit verbreitet in Automobilen, Elektronik, Haushaltsgeräten, Spielzeug und anderen Bereichen, wie z. B. Stoßstangen, Instrumententafeln, TV-Gehäusen usw.

2. Formen von Flüssigsilikonkautschuk (LSR-Formen)

Beim Formen von Flüssigsilikonkautschuk werden zwei oder mehr Flüssigsilikonkautschukmischungen gemischtdannSilikon-Formteilund verfestigen Sie sie durch eine Form, um Silikonprodukte mit weichen, elastischen, hohen Temperaturbeständigkeit und anderen Eigenschaften zu erhalten.

Funktionen

- Das Rohmaterial ist flüssig, hat eine gute Fließfähigkeit und kann die komplexe Struktur der Form füllen.

- Es hat ausgezeichnete physikalische Eigenschaften und chemische Stabilität nach dem Aushärten.

- Die Produkte sind weich und elastisch und eignen sich für Produkte, die Abdichtung, Stoßdämpfung, Leitfähigkeit und andere Eigenschaften erfordern.

Anwendung

Wird zur Herstellung von Silikonprodukten in O-Ringen, Dichtungen, leitfähigen Knöpfen, medizinischen Geräten und anderen Bereichen verwendet.

3. Umspritzen

Das Umspritzen ist ein FormverfahrenBei dem Kunststoff auf ein Primärbauteil gespritzt wird, um dessen Festigkeit, Härte, Verschleißfestigkeit oder Ästhetik zu erhöhen.

Funktionen

- Kunststoff kann direkt auf vorhandene Teile gespritzt werden, um eine Materialcompoundierung zu erreichen.

- Es reduziert Nachbearbeitungen und Montagekosten und verbessert die Produktionseffizienz.

- Das Produkt hat ein schönes Aussehen und eine solide Struktur.

Anwendung

Es wird häufig in Automobil-Innenteilen, elektronischen Produktgehäusen, Möbelkomponenten und anderen Bereichen verwendet.

4.Spritzgießen

Insert Molding ist ein Verfahren, bei dem Metall- oder andere Materialeinsätze in den Formhohlraum eingelegt werden, während die Form geöffnet ist, und dann die Form für geschlossen wirdSpritzguss.

Funktionen

- Es wird ein Verbundwerkstoff aus Metall und Kunststoff realisiert, der die Festigkeit und Haltbarkeit des Produkts verbessert.

- Geeignet für die Herstellung von Kunststoffprodukten mit Metalleinsätzen, wie z. B. elektrische Schalter, Steckverbinder usw.

- Eine präzise Konstruktion und Herstellung der Form ist erforderlich, um eine perfekte Passform des Einsatzes auf dem Kunststoff zu gewährleisten.

Anwendung

Wird bei der Herstellung komplexer Kunststoffprodukte in Elektrogeräten, Automobilen, Elektronik und anderen Bereichen verwendet, wie z. B. Gehäuse mit Metalleinsätzen, Steckverbinder, Schalter usw.

Wie läuft der Spritzgussprozess ab?

Stufe 1: Klemmen

Das Spannen, auch Formschließung genannt, ist der erste Schritt und die VorbereitungPhase des Spritzgießens. In dieser Phase werden beide Seiten der Form in die Formschließeinheit eingelegt, und die Maschine schiebt dann die beiden Hälften der Form zusammen, um sicherzustellen, dass die Form fest verschlossen und bereit für den anschließenden Einspritzprozess ist. Die Dichtheit der Formklemmung wirkt sich direkt auf den Schmelzefluss und die Formqualität der nachfolgenden Form ausKunststoff-SpritzgussProzess. Wenn die Form nicht fest verschlossen ist, führt dies dazu, dass die Kunststoffschmelze ausläuft, was die Integrität und das Aussehen des Produkts beeinträchtigt.

Stufe 2: Injektion

Die Einspritzphase ist der kritischste SchrittKunststoff-Spritzguss. Die Spritzgießmaschine führt die Kunststoffrohstoffe in den Spritzgießhohlraum ein. Die Rohstoffe werden im Spritzgießhohlraum erhitzt und geschmolzen und dann mit hohem Druck und hoher Geschwindigkeit durch die Düse in den geschlossenen Formhohlraum eingespritzt. Während des Spritzvorgangs muss die Kunststoffschmelze den Formhohlraum füllen und alle Oberflächen des Formhohlraums bedecken, um sicherzustellen, dass das Produkt korrekt geformt werden kann.

Stufe 3: Kühlung

Nachdem die Injektion abgeschlossen ist, muss die Form in Ruhe abgekühlt werden. In dieser Phase kühlt die Kunststoffschmelze in der Form allmählich ab und verfestigt sich zu einer festen Form. Die Länge der Abkühlzeit hängt von der Art und Dicke des Kunststoffs und der Kühlleistung desKunststoff-Formteile.

Stufe 4: Auswurf

Bei geöffneter Form drückt eine Auswerferstange das erstarrte Produkt langsam aus dem offenen Formhohlraum. Der Verarbeiter sollte dann Cutter verwenden, um jegliches Abfallmaterial zu beseitigen und das Endprodukt für den Kundengebrauch zu perfektionieren. Abfallmaterial kann oft recycelt und für das nächste Teil wieder eingespritzt werden, wodurch Ihre Materialkosten gesenkt werden.

Was sind die Vorteile des Spritzgießens?

| Vorteile | Beschreibung |

| Design- und Fertigungsmöglichkeiten für komplexe Teile | Der Spritzguss kann hochkomplexe Teilekonstruktionen verarbeiten und bietet Konsistenz und die Möglichkeit, Millionen nahezu identischer Teile herzustellen. |

| Konsistenz der Qualität | Der Spritzguss-Produktionsprozess trägt dazu bei, eine gleichbleibende Qualität zu gewährleisten, da für jedes Teil weiterhin dieselbe Form verwendet wird. |

| Niedrige Arbeitskosten | Die Arbeitskosten für Spritzgießvorgänge sind im Vergleich zu anderen Arten von Spritzgießvorgängen relativ niedrigDesign für FormteileAbläufe.Hohe Produktivität und die Fähigkeit, Teile auf hohem Niveau zu produzieren, tragen dazu bei, die Herstellungskosten durch Effizienz und Effektivität zu senken. |

| Geringer Abfall | DasKunststoff formenIm Vergleich zu vielen anderen Herstellungsverfahren entsteht nur sehr wenig Abfall. Selbst wenn es unbenutztes oder weggeworfenes Plastik gibt, können Sie es für die zukünftige Verwendung recyceln. |

| Verschiedene Materialoptionen | Der Spritzguss zeichnet sich durch seine Vielseitigkeit aus und ist in einer Vielzahl von Materialoptionen erhältlich. Das Verfahren ist mit einer Vielzahl von Polymeren kompatibel, die jeweils einzigartige Eigenschaften und Ästhetik in das Endprodukt einbringen. Von starken Kunststoffen, die in Automobilteilen verwendet werden, bis hin zu flexiblen Materialien, die in Konsumgütern verwendet werden, bietet der Spritzguss eine breite Palette von Materialoptionen, um eine Vielzahl von Industrieanforderungen zu erfüllen. |

| Wiederholbarkeit | Ein wichtiger Aspekt des Spritzgießens ist seine hervorragende Wiederholgenauigkeit. Dieser Prozess stellt sicher, dass jedes Produkt nahezu identisch ist, was ein hohes Maß an Konsistenz und Gleichmäßigkeit in der Serienproduktion gewährleistet. |

| Hoher Wirkungsgrad | Während es Minuten oder sogar Stunden dauern kann, ein Teil in 3D zu drucken oder zu CNC-bearbeiten, dauern die meisten Spritzgusszyklen nur 10 bis 60 Sekunden. Selbst wenn Sie eine komplexe Geometrie haben, deren Formgebung etwa 120 Sekunden dauert, können Sie mehrere kleinere Teile in eine größere Form einbauen. Dies trägt dazu bei, die Effizienz zu maximieren und das Beste aus jeder Form herauszuholen, sodass Sie Hunderte von identischen Teilen pro Stunde zu niedrigen Kosten herstellen können. |

Welche verschiedenen Arten von Spritzgießmaschinen gibt es?

Hydraulische Spritzgießmaschine

Hydraulische Spritzgießmaschinen sind hauptsächlich auf hydraulische Energie angewiesen, um die Einspritzkraft bereitzustellen. Bei der ErstellungKunststoff formenTeile sollte auch die Temperatur der Maschine kontrolliert und variiert werden; Andernfalls kann es leicht zu Ausschuss kommen. Hydraulische Spritzgießmaschinen sollten häufig betrieben werden, um zu verhindern, dass die Maschine durch Inaktivität beschädigt wird.

Vorteile

- Niedrigerer Preis: Der Grundpreis dieser Maschinen ist deutlich niedriger als bei anderen ähnlichen Produkten.

- Billigere Teile: Wenn ein Teil an Ihrer Maschine ausgetauscht werden muss, weil es beschädigt ist oder das Teil das Ende seiner Lebensdauer erreicht hat, sind Ersatzteile kostengünstiger und leichter zu finden.

- Stärkere Komponenten: Die hydraulischen Komponenten der Maschine sind verschleißfester - gebaut für die Ewigkeit.

- Leistung: Hydraulische Umformmaschinen verfügen über eine hervorragende Schließkraft.

Elektrische Spritzgießmaschine

Elektrische Spritzgießmaschinenstellen einen Sprung nach vorn in der Fertigungstechnologie dar, da elektrische Servomotoren für alle Bewegungen verwendet werden, was eine präzise Steuerung und Energieeffizienz ermöglicht.

Vorteile

- Energieeffizienz: Elektrische Spritzgießmaschinen verbrauchen nur im laufenden Betrieb Energie, d.h. die Motorleistung entspricht nur der von der Last benötigten Leistung.

- Weniger Ausfallzeiten: Keine Gefahr von Ölleckagen. Außerdem bedeutet kein Öl, dass keine Filter gewechselt werden müssen, was weniger Verbrauchsmaterialkosten bedeutet.

- Schnellerer Prozess: Diese Maschinen werden digital gesteuert, was bedeutet, dass der Prozess vollständig wiederholbar ist und keine Überwachung erfordert.

- Sauberer Betrieb: Da diese Maschine kein Öl verwendet, ist sie sicher zu verwenden, wenn Sie medizinische Teile herstellen. In der Regel sollten diese Teile in einem Reinraumbereich hergestellt werden.

Hybrid-Spritzgießmaschine

Hybrid-Spritzgießmaschinen vereinen die besten Eigenschaften der Hydraulikund Elektromotoren, um ein Gleichgewicht zwischen Leistung, Energieeffizienz und Kosten zu erreichen.

- Vielfalt: Die Kombinationsmöglichkeiten von Hybrid-Spritzgießmaschinen eröffnen neue Gestaltungsfreiheiten.

- Das Beste aus beiden Welten: Hybrid-Spritzgießmaschinen kombinieren die Energieeinsparungen und die Genauigkeit einer elektrischen Spritzgießmaschine mit den Energieerzeugungsmöglichkeiten eines Hydraulikaggregats.

- Austausch des Motors: Der Hybridmotor der Gleichstrompumpe mit konstanter Drehzahl wurde durch einen Frequenzumrichter mit variabler Drehzahl ersetzt, sodass die Pumpe nur bei Bedarf läuft und die erforderliche Menge an Öl verbraucht, um die Prozesseffizienz zu verbessern.

- Weniger Ausfallzeiten: Diese Formmaschinen erfordern weniger Wartung und weniger Ausfallzeiten als vollhydraulische oder vollelektrische Formmaschinen.

- Preis: Preislich zwischen vollhydraulischen und vollelektrischen Umformmaschinen gelegen, ist es eine erschwingliche Option. Besonders geeignet für Hersteller von Medizinprodukten.

Welche Materialien werden im Spritzguss verwendet?

| Material | Vorteile |

| Acrylnitril-Butadien-Styrol (ABS) | Thermoplast in technischer Qualität, niedriger Schmelzpunkt, leicht zu formen, hohe Festigkeit, hohe Schlagfestigkeit, zäh und relativ billig, beständig gegen Hitze, Öl, Säure und Laugen, unterstützt das Färben und verschiedene Texturen und Oberflächenbehandlungen |

| Acryl (PMMA) | Stark und klar, leicht, bruchsicher, ausgezeichnete optische Klarheit, hohe Zugfestigkeit, sonnenlicht- und witterungsbeständig, für den Außenbereich geeignet, nimmt keine Gerüche auf, hält enge Toleranzen ein, BPA-frei |

| Nylon | Hohe Zähigkeit, gute Hitzebeständigkeit, starke Verschleißfestigkeit, gute Ermüdungsbeständigkeit, gute Geräuschreduzierungswirkung, niedriger Reibungskoeffizient, geeignet für Anwendungen mit hoher Reibung und Verschleiß, Sonnenlichtbeständigkeit kann durch Zugabe von UV-Stabilisator verbessert werden |

| Polycarbonat (PC) | Von Natur aus klar, stark und zäh, behält die physikalischen Eigenschaften über einen weiten Temperaturbereich bei, behält Farbe und Festigkeit nach dem Abtönen bei, sehr langlebig, 250-mal stärker als Glas, vorhersehbare und gleichmäßige Formschrumpfung, bietet eine präzise Maßkontrolle |

| Polyethylen (PE) | Häufig verwendete Kunststoffe mit unterschiedlichen Eigenschaften je nach Dichte, wie z.B. chemische Beständigkeit, etc. HDPE und LDPE unterscheiden sich in Härte, Flexibilität, Schmelzpunkt und optischer Transparenz, sind kostengünstig, feuchtigkeitsbeständig und chemikalienbeständig |

| Polyoxymethylen (POM) | Technische Kunststoffe, auch bekannt als Acetal, können im Spritzgussverfahren zu Teilen mit geringer Reibung, hoher Steifigkeit und ausgezeichneter Dimensionsstabilität geformt werden. Sie haben eine ausgezeichnete Steifigkeit, thermische Stabilität und einen niedrigen Reibungskoeffizienten, eine geringe Wasseraufnahme und eine gute chemische Beständigkeit. |

| Polypropylen (PP) | Ähnlich wie Polyethylen, aber härter und hitzebeständiger, mit geringerer Dichte, ist es der am zweithäufigsten verwendete Kunststoff der Welt |

| Polystyrol (PS) | Hohe Transparenz, gute Verarbeitungsleistung, niedrige Kosten, leicht zu färben und zu formen |

| Polyetheretherketon (PEEK) | Hitzebeständig, schwer entflammbar, hochfest, formstabil |

| Polyvinylchlorid (PVC) | Robust, schlagfest, schwer entflammbar, isolierend |

| Polyurethan (TPU) | Kältebeständig, abriebfest, robust, gute Zugfestigkeit |

Warum Longsheng für Spritzgussdienstleistungen wählen?

Unabhängig davon, ob Sie die Herstellung von Prototypenteilen oder die Massenproduktion benötigen, verfügen wir bei Longsheng über die entsprechenden Fähigkeiten und Erfahrungen, um Ihre Anforderungen zu erfüllen. Wir sind bestrebt, zuverlässige und qualitativ hochwertige Teile zu liefern, um Ihnen zu helfen, auf dem wettbewerbsintensiven Automobilmarkt erfolgreich zu sein.

Schnelles Angebot:Laden Sie einfach die CAD-Datei hoch, Sie können die Herstellungskosten schnell verstehen und über den Auftragsstatus auf dem Laufenden bleiben.

Schnelles Formen:Longsheng verfügt über umfangreiche Erfahrung in der Herstellung von Prototypen, um sicherzustellen, dass Ihre Komponenten in den späteren Phasen des Design- und Fertigungsprozesses mit hoher Qualität fertiggestellt werden.

ISO-Bescheinigung:Longsheng ist ein nach ISO 9001 zertifiziertes Produktionsunternehmen, was bedeutet, dass wir international anerkannte Best Practices anwenden, um Ihre Produkte zu entwickeln und sicherzustellen, dass sie den Standards entsprechen, unabhängig von der Komplexität des Designs.

Auf Anfrage angepasst:Unser Herstellungsprozess für Autoteile ist vollständig an Ihre Spezifikationen, Größen, Materialien und Oberflächenanforderungen anpassbar, um sicherzustellen, dass Ihre individuellen Anforderungen erfüllt werden.

Eilbestellung:Wir sind bestrebt, eine schnelle Fertigung und Lieferung zu liefern, um Ihre Produktionsanforderungen zu erfüllen und Ihnen gleichzeitig mehr Flexibilität zu bieten, um schnell auf Marktveränderungen reagieren zu können. Longsheng ist ein Partner für Ihren Bedarf an Autoteilen.

Häufig gestellte Fragen

1.Was sind die transparenten Grundtypen von Spritzgießmaschinen?

Spritzgießmaschinen werden hauptsächlich in drei Typen unterteilt: hydraulische Spritzgießmaschinen, elektrische Spritzgießmaschinen und Hybrid-Spritzgießmaschinen nach unterschiedlichen Antriebsmethoden und Funktionsmerkmalen. Jeder Typ hat seine eigenen Vorteile und anwendbaren Szenarien. Die Wahl der verschiedenen Arten von Spritzgießmaschinen muss auf der Grundlage der spezifischen Bedürfnisse und des Budgets getroffen werden.

2.Was sind die vier Arten von Formteilen?

Die vier gebräuchlichsten Arten des Formens sind thermoplastischer Spritzguss, Flüssigsilikonkautschuk-Spritzguss (LSR-Spritzguss), Umspritzen, Einsatzformen, jeder Typ hat seine eigenen einzigartigen technischen Eigenschaften und Anwendungsszenarien. In der praktischen Anwendung ist es notwendig, die geeignete Spritzgussart entsprechend den spezifischen Produktanforderungen und Prozessbedingungen auszuwählen.

3.Was sind die 4 Stufen des Spritzgießens?

Stufe 1: Klemmen - In dieser Phase werden beide Seiten der Form in die Formverriegelungseinheit eingelegt, und dann schiebt die Maschine die beiden Hälften der Form zusammen, um sicherzustellen, dass die Form fest verschlossen und bereit für den anschließenden Spritzgießprozess ist. Zweite Stufe: Einspritzen - Die Einspritzstufe ist der kritischste Schritt beim Spritzgießen. Die Spritzgießmaschine führt die Kunststoffrohstoffe in den Spritzgießhohlraum ein. Die Rohstoffe werden in der Spritzgießkavität erhitzt und geschmolzen und dann durch die Düse mit hohem Druck und hoher Geschwindigkeit in die geschlossene Formform eingespritzt. in der Kavität. Stufe 3: Abkühlen - Nach Abschluss der Injektion muss die Form abkühlen gelassen werden. In dieser Phase kühlt die Kunststoffschmelze in der Form allmählich ab und verfestigt sich zu einer festen Form. Stufe 4: Auswerfen - Wenn sich die Form öffnet, drückt der Auswerferstift das erstarrte Produkt langsam aus dem offenen Formhohlraum. Der Hersteller sollte dann Cutter verwenden, um den Ausschuss zu entfernen und das Endprodukt für den Kundengebrauch zu perfektionieren.

4.Was sind die 3 gebräuchlichsten Klassifizierungen von Spritzgussformen?

Klassifiziert nach Kunststoffmaterialkategorien: unterteilt in thermoplastische Spritzgießformen und duroplastische Kunststoffspritzgussformen. Thermoplastische Spritzgießformen werden zur Verarbeitung von thermoplastischen Kunststoffen wie Polyethylen, Polypropylen usw. verwendet; Duroplastische Kunststoffspritzgussformen werden zur Verarbeitung von duroplastischen Kunststoffen, wie z.B. Phenolkunststoffen, Epoxidharzen usw. verwendet. Klassifiziert nach der Anzahl der Kavitäten: Sie werden in Einkavitäten-Spritzgießwerkzeuge und Mehrkavitäten-Spritzgießwerkzeuge unterteilt. Ein Spritzgusswerkzeug mit nur einer Kavität kann jeweils nur ein Produkt herstellen. Ein Spritzgießwerkzeug mit mehreren Kavitäten kann mehrere Produkte gleichzeitig herstellen, was die Produktionseffizienz verbessert. Klassifiziert nach Art der Werkzeuginstallation: unterteilt in mobile Spritzgussformen und feste Spritzgießwerkzeuge. Mobile Spritzgießwerkzeuge können leicht bewegt und installiert werden; Feststehende Spritzgießwerkzeuge sind in der Regel an der Spritzgießmaschine befestigt und schwer zu bewegen.

Zusammenfassung

Die LNJECTION Molding-Technologie kann je nach Material, Prozesseigenschaften und Anwendungsanforderungen in verschiedene Typen unterteilt werden. Jeder Typ hat seine einzigartigen technischen Eigenschaften und Anwendungsszenarien. In der Praxis ist es notwendig, den geeigneten Spritzgusstyp entsprechend den spezifischen Bedürfnissen und Prozessbedingungen auszuwählen. Mit der kontinuierlichen Weiterentwicklung und Innovation der Technologie wird die Spritzgießtechnologie in mehr Bereichen eine wichtige Rolle spielen und mehr Möglichkeiten für das Produktdesign und die Herstellung bieten.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz. Longsheng gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Garantien hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des Käufers, der ein Angebot für Teile einholt, die spezifischen Anforderungen für diese Teile zu ermitteln.Bitte kontaktieren Sie uns für weitere Informationen.

Das Longsheng-Team

Dieser Artikel wurde von mehreren Longsheng-Mitwirkenden verfasst. Longsheng ist eine führende Ressource im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.