Metallschweißen ist eine wichtige industrielle Fertigungstechnikdie Hitze und Druck verwendet, um zwei oder mehr separate Metallteile sicher miteinander zu verbinden. Dieses Verfahren eignet sich nicht nur für die Verbindung verschiedener Stahlwerkstoffe, sondern kann auch die Verbindungsprobleme von Nichteisenmetallen wie Aluminium und Kupfer und speziellen Metallwerkstoffen wie Titan und Zirkonium lösen. Die Schweißtechnik ist in vielen Bereichen wie Maschinenbau, Schiffbau, Meeresentwicklung, Automobilbau, petrochemische Industrie, Luft- und Raumfahrttechnik, Atomenergie, Elektrizität, Elektronik und Bauwesen weit verbreitet. In diesem Artikel wird ein ausführlicher Blick auf dieSo funktioniert das Metallschweißenund seine Anwendung in verschiedenen Schweißverfahren.

Wie funktioniert das Metallschweißen?

DasFunktionsprinzip des Metallschweißensbesteht hauptsächlich darin, zwei getrennte Metallobjekte (gleiches Metall oder unähnliches Metall) auf atomarer oder molekularer Ebene durch geeignete Mittel, wie Erhitzen, Drücken oder eine Kombination aus beiden, zu verbinden und sie dadurch zu einem Körper zu verbinden.

Dieser Prozess umfasst in der Regel die folgenden Schritte:

- Heizung:WannDas Schweißen beginntmuss eine Wärmequelle verwendet werden, um das Metall an der Schweißnaht zu erwärmen. Die Wärmequelle kann ein Lichtbogen, ein Laser, ein Widerstand, ein Elektronenstrahl oder eine Brennstoffverbrennung sein.

- Schmelzen:Unter Einwirkung der Wärmequelle erreicht das Metall an der Schweißnaht die Schmelztemperatur und bildet ein Schmelzbad. Die Metallatome im Schmelzbad verlieren ihre Bindungskraft und können sich frei bewegen.

- Abkühlung und Erstarrung:Das Schmelzbad verfestigt sich beim Abkühlen allmählich und bildet eine feste Metallverbindung. Während des Erstarrungsprozesses ordnen sich die Metallatome im Schmelzbad zu einer Kristallstruktur um.

- Intermetallische Verklebung:Durch den Prozess des Erhitzens, Schmelzens und Abkühlens diffundieren die Metallatome im Schweißteil und verbinden sich miteinander zu einer starken Verbindung.

Was sind die wichtigsten Schritte beim Metallschweißen?

DasWichtige Schritte beim MetallschweißenBereiten Sie die Metalloberfläche vor, wählen Sie die Optiongeeignetes Schweißverfahren, Erhitzen und Schmelzen des Metallstücks sowie Kühlen und Fertigstellen der Schweißnaht. Hier finden Sie eine detaillierte Erläuterung dieser Schritte:

1. Bereiten Sie die Metalloberfläche für das Schweißen vor:

Dieser Schritt ist eine wichtige Vorbereitung vor dem Schweißen und beinhaltet die Reinigung der Metalloberfläche, um Fett, Schmutz, Oxide und andere Verunreinigungen zu entfernen und sicherzustellen, dass der Schweißbereich sauber und frei von Schmutz ist. Gleichzeitig müssen Größe und Form der Schweißverbindungen überprüft und gegebenenfalls beschnitten werden, um einen reibungslosen Schweißvorgang zu gewährleisten.

2. Wählen Sie das geeignete Schweißverfahren:

Wählen Sie das am besten geeignete Schweißverfahrenbasierend auf Faktoren wie Art, Dicke, Festigkeitsanforderungen des zu schweißenden Metalls sowie Form und Lage der Schweißverbindung. Zu den gängigen Schweißverfahren gehören Lichtbogenschweißen, Widerstandsschweißen, Laserschweißen usw. Jede Methode hat ihre einzigartigen Vorteile und Anwendungsbereiche.

3. Erhitzen und schmelzen Sie das Metallstück:

Mit einem ausgewählten Schweißverfahren wird der Schweißbereich erhitzt, um das Metall in einen geschmolzenen Zustand zu bringen. Während des Erhitzungsprozesses müssen Schweißparameter wie Schweißstrom, Spannung, Schweißgeschwindigkeit usw. streng kontrolliert werden, um sicherzustellen, dass das Metall im Schweißbereich gleichmäßig geschmolzen werden kann und ein gutes Schmelzbad bildet.

4. Kühlen Sie die Schweißnaht ab und beenden Sie sie:

NachDas Schweißen ist abgeschlossen, lassen Sie die Schweißnaht auf natürliche Weise abkühlen oder ergreifen Sie geeignete Kühlmaßnahmen, um Risse oder Verformungen der Schweißnaht zu vermeiden. Nach dem Abkühlen wird die Schweißnaht gereinigt, um Schweißschlacke und Verunreinigungen zu entfernen. Schleifen, Polieren und andere Nachbearbeitungen werden an den Schweißnähten nach Bedarf durchgeführt, um das Aussehen, die Qualität und die Leistung der Schweißnähte zu verbessern.

Welche verschiedenen Arten von Schweißverfahren gibt es?

DasSchweißverfahrenist eine Technologie, die zwei oder mehr Teile vonmetallische Werkstoffeum eine atomare Bindung durch Erhitzen, Druckbeaufschlagung oder beides zu erreichen. Hier sind einige der wichtigsten Schweißmethoden:

Lichtbogenschweißen:

- Prinzip:Verwendet einen Lichtbogen zum Schmelzen und Verschmelzen von Metallen. Der Lichtbogen ist ein starkes und lang anhaltendes Phänomen der Gasentladung. Zwischen der positiven und der negativen Elektrode besteht eine bestimmte Spannung, und das Gasmedium zwischen den beiden Elektroden sollte sich in einem ionisierten Zustand befinden. Bei der Zündung eines Schweißlichtbogens werden in der Regel zwei Elektroden (ein Pol für das Werkstück und der andere Pol für den Zusatzdraht oder Schweißdraht) an die Stromversorgung angeschlossen, kurz kontaktiert und dann schnell getrennt. Wenn sich die beiden Pole berühren, entsteht ein Kurzschluss und es bildet sich ein Lichtbogen.

- Funktionen:DasLichtbogenschweißgeräteist leicht und flexibel im Transport und kann überall dort für Schweißarbeiten eingesetzt werden, wo eine Stromquelle vorhanden ist. Es gibt verschiedene Lichtbogenschweißverfahren, darunter manuelles Lichtbogenschweißen, Unterpulverschweißen usw. Beim manuellen Lichtbogenschweißen kann Mehrpositionsschweißen durchgeführt werden, z. B. Flachschweißen, Vertikalschweißen, Horizontalschweißen und Überkopfschweißen. Das Unterpulverschweißen eignet sich hauptsächlich für flache Schweißpositionen, und aufgrund seiner großen Eindringtiefe, der hohen Produktivität und des hohen Grades an mechanisiertem Betrieb kann das Unterpulverschweißen Daher eignet es sich zum Schweißen langer Schweißnähte von mittleren und dicken Blechstrukturen.

MIG-Schweißen (Schweißen mit geschmolzenem Inertgas):

- Prinzip:EinLichtbogenschweißverfahrenDabei werden eine Schmelzelektrode und ein externes Gas (z. B. Argon oder Helium) als Lichtbogenmedium verwendet, um die Metalltröpfchen, das Schweißbad und das Hochtemperaturmetall in der Schweißzone zu schützen.

- Funktionen:Das MIG-Schweißen ist ein schnelleres Drahtvorschubverfahren, das sich für große Projekte eignet. Es kann fast alle Metalle schweißen, besonders geeignet zum Schweißen von Aluminium und Aluminiumlegierungen, Kupfer und Kupferlegierungen, Edelstahl und anderen Materialien. Es gibt fast keine Oxidations- und Verbrennungsverluste während des Schweißprozesses, nur einen geringen Verdampfungsverlust, und der metallurgische Prozess ist relativ einfach. GleichzeitigMIG-Schweißenverwendet keine Wolframelektroden und die Kosten sind niedriger als beim WIG-Schweißen.

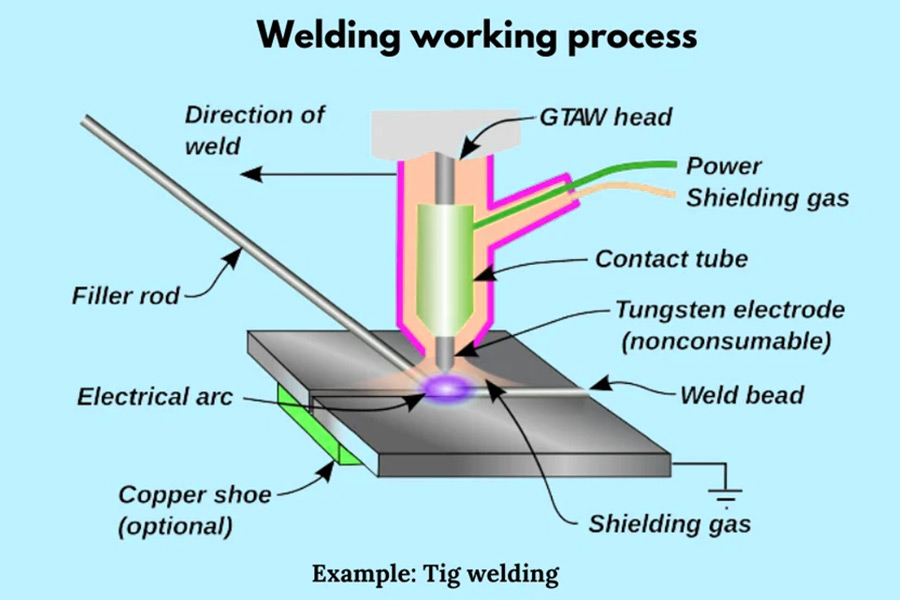

WIG-Schweißen (Wolframschweißen):

- Prinzip:Der Lichtbogen zwischen der Wolframelektrode und dem Werkstück wird genutzt, um das Metall zu einer Schweißnaht zu schmelzen. Die Wolframelektrode schmilzt während des Schweißvorgangs nicht und fungiert lediglich als Elektrode. Gleichzeitig wird zum Schutz Argon- oder Heliumgas in die Düse des Schweißbrenners eingespeist.

- Funktionen:WIG-Schweißenkann eine hohe Präzision für dünne oder komplexe Metalle bieten. Es ist eine hervorragende Methode zum Verbinden von dünnen Blechen und zum Unterspannschweißen aufgrund der guten Kontrolle des Wärmeeintrags. Mit diesem Verfahren lassen sich nahezu alle Metalle verbinden und eignen sich besonders zum Schweißen von Aluminium, Magnesium, Metallen, die feuerfeste Oxide bilden können, und aktiven Metallen wie Titan und Zirkonium. Die Schweißqualität ist hoch, aber die Schweißgeschwindigkeit ist relativ langsam.

Punktschweißen:

- Prinzip:Das Punktschweißen ist eine Art des Widerstandsschweißens. Die Elektrode übt Druck auf das Werkstück aus und erregt es, wodurch das Metall an der Kontaktstelle schmilzt und eine Lötstelle bildet.

- Funktionen:Das Punktschweißen wird hauptsächlich für gestanzte und gewalzte dünne Blechteile verwendet, die überlappt werden können, die Verbindungen müssen nicht luftdicht sein und die Dicke beträgt weniger als 3 mm. Es ist weit verbreitet inBlechbearbeitung, Automobilbau und anderen Bereichen.

Was passiert, wenn Metall geschweißt wird?

WannMetall wird geschweißtkommt es zu einer Reihe komplexer Prozesse, die sowohl physikalische als auch chemische Veränderungen umfassen. Im Folgenden sind die wichtigsten Phänomene und Veränderungen aufgeführt, die beim Metallschweißen auftreten:

Physische Veränderungen

- Metallschmelzen: Unter der Einwirkung der Schweißwärmequelle wird das Metall im Schweißbereich über den Schmelzpunkt erhitzt, was zum Schmelzen führt. Die Metallschmelze bildet ein Schmelzbad, das den Grundstein für die anschließende Abkühlung und Erstarrung sowie die Bildung von Schweißnähten bildet.

- Metallverdunstung und Spritzer: Bei hohen Temperaturen verdampfen einige Metalle zu Metalldampf. Bei einigen Schweißverfahren, wie z. B. dem Schutzgasschweißen, kann Metall aufgrund der Einwirkung des Lichtbogens spritzen.

- Thermische Ausdehnung und Kontraktion von Metall: Während derSchweißverfahren, dehnt sich das Metall beim Erhitzen aus und schrumpft beim Abkühlen. Diese Wärmeausdehnung und -kontraktion kann zu Verformungen und Eigenspannungen im Schweißbereich führen.

- Abkühlung und Erstarrung der Schweißnähte: Nachdem die Wärmequelle ausgetreten ist, beginnt das Schmelzbad abzukühlen und verfestigt sich allmählich. Während der Erstarrung ordnen sich Metallatome neu an, um eine neue Kristallstruktur zu bilden.

Chemische Veränderungen

- Oxidation von Metallen:Bei hohen Temperaturen reagieren Metalle mit dem Sauerstoff in der Luft zu Metalloxiden. Diese Oxide können die Qualität und Leistung der Schweißnaht beeinträchtigen.

- Nitrieren von Metallen:Ist Stickstoff in der Schweißumgebung vorhanden, kann das Metall auch mit dem Stickstoff zu Metallnitriden reagieren.

- Legierung von Schweißnähten:Die Legierungselemente im zugesetzten Zusatzwerkstoff oder Grundmetall können während des Schweißprozesses umgelagert werden oder chemische Reaktionen durchlaufen, wodurch die Legierungszusammensetzung und die Eigenschaften der Schweißnaht beeinflusst werden.

- Gasaufnahme und Ausfällung in der Schweißnaht:Während des Schweißvorgangs kann die Schweißnaht einige Gase (wie Wasserstoff, Stickstoff usw.) aufnehmen. Diese Gase können während derKühlprozessder Schweißnaht und bildet Defekte wie Poren.

Welche Geräte werden beim Metallschweißen verwendet?

DasErforderliche Ausrüstung für das Metallschweißenumfassen hauptsächlich Schweißgeräte, Elektroden, Schweißklemmen, Füllmaterialien usw.

1. Schweißgerät

DasSchweißgerätist die Kernausrüstung für das Metallschweißen und dient dazu, elektrische Energie in die für das Schweißen benötigte Wärmeenergie umzuwandeln. Zu den gängigen Schweißertypen gehören:

- Schweißgerät: Eine Schweißstromquelle, die zur Umwandlung von Wechselstrom in Niederspannung und Hochstrom verwendet wird. Es ist ein unverzichtbares Gerät bei Schweißarbeiten.

- Laserschweißmaschine: Die Verwendung von Laserstrahl als Wärmequelle zum Schweißen hat die Vorteile einer hohen Präzision, eines hohen Wirkungsgrads und einer kleinen Wärmeeinflusszone.

- Ultraschallschweißgerät: Die durch Ultraschallschwingungen erzeugte Energie schmilzt und verbindet Metalle miteinander,Geeignet zum Schweißen bestimmter Materialien.

2. Elektrode

Elektroden spielen während des Schweißprozesses die Aufgabe, Strom zu übertragen, Metall zu schmelzen und Schweißnähte zu formen. Je nach Schweißverfahren ist auch die Form der Elektrode unterschiedlich:

- Schweißdraht:Beim Elektroschweißen fungiert der Schweißdraht als Elektrode und besteht aus einem Metallkern und einer Beschichtung. Wenn der Schweißdraht mit der Schweißkonstruktion in Berührung kommt und unter Spannung steht, schmilzt der Schweißdraht und bildet eine Schweißnaht mit der Schweißkonstruktion.

- Elektroden für Schweißbrenner:Beim Gasschweißen oder einigen speziellen Schweißverfahren kann die Schweißzange Elektroden zur Erzeugung und Aufrechterhaltung eines Lichtbogens oder einer Flamme enthalten.

- Widerstandsschweißelektrode:Beim Widerstandsschweißen wird die Elektrode verwendet, um das Schweißteil zu klemmen und elektrischen Strom zu leiten, so dass das Schweißteil unter Einwirkung von Widerstandswärme schmilzt und sich miteinander verbindet. Diese Elektroden bestehen in der Regel aus Materialien wie Kupfer, Chrom, Zirkonium und Kupfer, die hohen Temperaturen standhalten und eine gute elektrische Leitfähigkeit aufweisen.

3. Schweißklemme

DasSchelle für Schweißenist ein Werkzeug, das verwendet wird, um den Schweißdraht zu halten und den Schweißstrom während des Schweißvorgangs zu übertragen. Sie sorgt nicht nur dafür, dass der Schweißer die Elektrode während des Schweißvorgangs stabil steuern kann, sondern schützt auch die Hände des Schweißers bis zu einem gewissen Grad vor hohen Temperaturen und Lichtbogenlicht. Daher kann eine Schweißklemme auch als eine Art Sicherheitsausrüstung betrachtet werden.

4. Füllmaterialien

Bei einigen Schweißverfahren müssen Zusatzwerkstoffe verwendet werden, um die Festigkeit und Abdichtung der Schweißnaht zu erhöhen:

- Schweißdraht:Bei Schweißverfahren wie dem Schutzgasschweißen und dem Schutzgasschweißen wird der Schweißdraht als Zusatzwerkstoff in die Schweißnaht eingebracht und bildet zusammen mit der geschmolzenen Grundwerkstoffe eine Schweißnaht.

- Löten:Bei Niedertemperaturschweißverfahren wie dem Löten wird Lötzinn verwendet, um die Schweißnaht zu füllen und die Metallteile zu verbinden. Lot wird in der Regel aus Metalllegierungen mit niedrigen Schmelzpunkten hergestellt, wie z. B. Zinn-Blei-Legierungen.

Welche Materialien werden beim Metallschweißen häufig verwendet?

Es gibt vieleWerkstoffe, die häufig beim Metallschweißen verwendet werden. Im Folgenden sind einige gängige Metallwerkstoffe und ihre Anwendungen beim Schweißen aufgeführt:

1 Stahl:

- Baustahl:hat eine gute Schweißbarkeit und wird häufig zur Herstellung verschiedener Strukturteile und Komponenten verwendet.

Stahl mit mittlerem Kohlenstoffgehalt: wie z. B. Stahl 45, der gute umfassende mechanische Eigenschaften aufweist und häufig zur Herstellung hochfester beweglicher Teile wie Turbinenlaufräder, Kompressorkolben usw. verwendet wird. - Stahllegierung:wie z. B. 40Cr, das nach dem Abschrecken und Anlassen gute umfassende mechanische Eigenschaften aufweist. Es wird häufig zur Herstellung von Teilen mit mittlerer Drehzahl und mittlerer Belastung verwendet, wie z. B. Zahnräder, Wellen usw. für Werkzeugmaschinen. Formstahl ist auch einArt des legierten Stahlsund wird häufig zur Herstellung verschiedener Formen verwendet.

2. Aluminium und Aluminiumlegierungen:

Aluminiumlegierungen sind leichtund korrosionsbeständig und werden häufig in der Luft- und Raumfahrt, der Automobilindustrie, bei elektronischen Geräten und bei Haushaltsgeräten eingesetzt. Durch das Laserschweißen von Aluminiumlegierungen können Schweißkonstruktionen mit extrem hoher Festigkeit und ohne Gefahr von Poren oder Rissbildung hergestellt werden.

EdelstahlEnthält austenitischen Edelstahl, ferritischen Edelstahl und martensitischen Edelstahl. Austenitischer Edelstahl hat eine gute Schweißleistung, ferritischer Edelstahl hat eine starke Zähigkeit und martensitischer Edelstahl hat eine unbefriedigende Schweißwirkung, aber niedrige Kosten. Edelstahl wird aufgrund seiner hygienischen Eigenschaften häufig in der Lebensmittel- und Medizinindustrie verwendet.

4. Kupfer und Kupferlegierungen:

Kupfer und seine Legierungen haben eine hohe elektrische Leitfähigkeit, Wärmeleitfähigkeit und Festigkeit. Mit dem Laserschweißen lassen sich Kupferwerkstoffe schnell und effizient schweißen und komplexe Strukturteile und elektronische Bauteile herstellen.Kupfer und Kupferlegierungenwerden auch häufig in elektrischen und dekorativen Anwendungen verwendet.

5. Gusseisen:

ObwohlGußeisenhat eine schlechte Schweißbarkeit, kann es immer noch verwendet werden, um einige wichtige Gussteile nach ordnungsgemäßen Schweißreparaturprozessen zu reparieren, wie z. B. Vorwärmen und Auswahl geeigneter Schweißstäbe.

6. Sonstige Nichteisenmetalle:

Wie Titan, Nickel, Zinn, Chrom, Niob, Gold, Silber und andere Metalle und deren Legierungen. Diese Metalle weisen beim Laserschweißen oder anderen Schweißverfahren unterschiedliche Schweißeigenschaften auf und können je nach Bedarf ausgewählt werden.

7. Spezielle Legierung:

Wie z.B. Nickelbasislegierungen, Kobaltbasislegierungen usw. Diese Legierungen haben besondere physikalische und chemische Eigenschaften und werden häufig zum Schweißen in rauen Umgebungen wie hohen Temperaturen, hohem Druck und Korrosion verwendet.

Was sind die Vor- und Nachteile des Metallschweißens?

Als wichtige Fügetechnik hat das Metallschweißen eine Reihe von Vor- und Nachteilen. Die folgende Tabelle gibt einen detaillierten Überblick über dieVor- und Nachteile des Metallschweißens:

| Vorteile | Benachteiligungen |

| Hochfeste Verbindung | Leicht zu verformen |

| Gute Abdichtung | Reduzierte Leistung der Wärmeeinflusszone |

| Anpassungsfähig | Hohe Anforderungen an die Qualifikation der Bediener |

| Kosteneffizient | Investition in Großgeräte |

| Permanente Verbindung | Hoher Energieverbrauch |

| Design-Flexibilität | Schweißrauch und Verschmutzung |

| Automatisierung und Mechanisierung | Anfällig für Risse |

| Leicht | Porosität und Einschlüsse |

Was sind die Anwendungen des Metallschweißens?

Das Metallschweißen hat ein breites Anwendungsspektrumin vielen Bereichen. Hier sind einige der wichtigsten Anwendungsbereiche:

1. Bereich Luft- und Raumfahrt:

Metallschweißen ist in der Luft- und Raumfahrtindustrie von entscheidender Bedeutungund wird zur Herstellung und Reparatur verschiedener Metallteile wie Flugzeugrümpfe, Flügel, Motoren, Kraftstofftanks usw. verwendet. Diese Teile erfordern eine hohe Festigkeit, eine hohe Korrosionsbeständigkeit, eine hohe Haltbarkeit und eine hohe Temperaturbeständigkeit, und die Metallschweißtechnologie kann diese Anforderungen erfüllen.

2. Baufeld:

Im Bereich des BauwesensMetallschweißen ist in der Herstellung vonvon strukturellen Rahmen von großen Gebäuden, Brücken, Tunneln, U-Bahn-Stationen und anderen Strukturen. Das Metallschweißen bietet eine hohe Festigkeit, Präzision und Haltbarkeit bei gleichzeitiger Senkung der Produktionskosten und Steigerung der Produktivität.

3. Bereich Automobilbau:

Automobilbauist ein weiteres wichtiges Anwendungsgebiet für das Metallschweißen. Komponenten wie Karosserie, Karosserie, Auspuffrohr, Kraftstoffsystem und Motor erfordern Schweißtechnik, um hergestellt und repariert zu werden. Das Metallschweißen erhöht die Haltbarkeit von Automobilkomponenten und verbessert die Leistung und Sicherheit von Fahrzeugen.

4. Elektronisches Feld:

Im Bereich der ElektronikDas Metallschweißen wird bei der Herstellung und Reparatur verschiedener elektronischer Geräte verwendet, wie z. B. Leiterplatten, verpackte Geräte, thermische Geräte usw. Das Metallschweißen ermöglicht eine hohe Präzision, Zuverlässigkeit und Haltbarkeit und verbessert die Leistung und Lebensdauer elektronischer Geräte.

5. Energiewirtschaft:

In der EnergiewirtschaftDas Metallschweißen wird zum Schweißen von Öl- und Gaspipelines verwendet, Kraftwerksausrüstung, Kernkraftwerkskomponenten und andere wichtige Einrichtungen, um den normalen Betrieb und die Sicherheit von Energieanlagen zu gewährleisten.

6. Herstellung:

In der verarbeitenden Industrie wird das Metallschweißen zur Herstellung einer Vielzahl von Metallprodukten wie Maschinen und Geräten, Schiffen usw. verwendet. Es funktioniert, indem Metallteile miteinander verbunden werden, um ein fertiges Produkt mit der erforderlichen Festigkeit und Funktionalität zu bilden.

Häufig gestellte Fragen

1.Wie wird Metall zusammengeschweißt?

Beim Metallschweißen wird das Metall auf einen geschmolzenen Zustand erhitzt (oder bei einigen Schweißverfahren, wie z. B. dem Druckschweißen, wird das Metall nicht vollständig geschmolzen, sondern plastisch verformt) und dann abgekühlt und verfestigt, um eine Bindungskraft zwischen Metallatomen zu erzeugen, wodurch zwei oder mehr Teile miteinander verbunden werden. Der Prozess des Zusammenfügens von Metallstücken.

2.Wie genau funktioniert das Schweißen?

Das Grundprinzip des Schweißens besteht darin, das zu schweißende Metall mit einer Wärmequelle auf eine geeignete Temperatur zu erhitzen, wodurch das Metall schmilzt (oder sich beim Druckschweißen plastisch verformt) und dann durch Abkühlen erstarrt. Die Metallatome werden neu angeordnet und fest zu einer Schweißnaht verbunden. Die Wärmequelle kann je nach Schweißverfahren ein Lichtbogen, eine Flamme, ein Laser, ein Elektronenstrahl usw. sein.

3.Was passiert, wenn Metall geschweißt wird?

Während des Metallschweißprozesses treten die Hauptphänomene auf: Das Metall wird in einen geschmolzenen Zustand erhitzt und bildet ein Schmelzbad. Das Metall in der Schmelze reagiert mit Sauerstoff, Stickstoff usw. in der Luft und erzeugt Verunreinigungen wie Oxide und Nitride. Gleichzeitig kann das Metall im Schmelzbad metallurgische Reaktionen mit den Legierungselementen in den Schweißwerkstoffen durchlaufen, wodurch sich die chemische Zusammensetzung und die Eigenschaften des Metalls verändern. Während des Schweißprozesses ist es in der Regel notwendig, einen Inertgas- oder Aktivgasschutz vorzusehen, um zu verhindern, dass Sauerstoff, Stickstoff und andere Verunreinigungen in der Luft in das Schmelzbad gelangen und die Qualität der Schweißnaht beeinträchtigen. Wenn die Wärmequelle entfernt wird, beginnt das geschmolzene Becken abzukühlen und sich allmählich zu verfestigen. Während des Abkühlprozesses werden Bindungskräfte zwischen Metallatomen erzeugt, die eine Schweißnaht bilden.

4.Wie schweißt man Metall Schritt für Schritt?

Der Schritt-für-Schritt-Prozess des Schweißens von Metall umfasst in der Regel: (1) Vorbereitungsarbeiten: Wählen Sie geeignete Schweißmethoden und -geräte aus, bereiten Sie das zu schweißende Metall und die Schweißmaterialien (wie Elektroden, Drähte, Flussmittel usw.) vor und führen Sie eine Oberflächenbehandlung des zu schweißenden Metalls durch, um Ölflecken, Rost und andere Verunreinigungen zu entfernen. (2)Vorwärmen: Je nach Art des Metalls und Schweißverfahren kann es erforderlich sein, das zu schweißende Metall vorzuwärmen, um Schweißspannungen und Risse zu reduzieren. (3) Positionieren und Klemmen: Positionieren und klemmen Sie das zu schweißende Metall genau, um sicherzustellen, dass sich das Metall während des Schweißvorgangs nicht bewegt oder verformt. (4)Schweißvorgang: Zünden Sie die Wärmequelle, stellen Sie die Schweißparameter (wie Strom, Spannung, Schweißgeschwindigkeit usw.) ein, schmelzen Sie das Schweißmaterial und bilden Sie ein Schmelzbad mit dem zu schweißenden Metall. Kontrollieren Sie die Größe, Form und Temperatur des Schmelzbads, um die Qualität der Schweißnaht sicherzustellen.(5)Kühlung und Inspektion der Schweißnaht: Lassen Sie die Schweißnaht nach Abschluss des Schweißvorgangs auf natürliche Weise auf Raumtemperatur abkühlen. Führen Sie visuelle Inspektionen und notwendige zerstörungsfreie Prüfungen (z. B. Röntgenprüfungen, Ultraschallprüfungen usw.) an den Schweißnähten durch, um sicherzustellen, dass die Qualität der Schweißnähte den Anforderungen entspricht. (6) Nachbearbeitung: Bei Bedarf werden die Schweißnähte geschliffen und poliert, um ihre Aussehensqualität und Korrosionsbeständigkeit zu verbessern.

Zusammenfassung

Das Metallschweißen ist ein uraltes und ausgeklügeltes Verfahren, das in der modernen Industrie eine wichtige Rolle spielt. Er nutzt Hitze und Druck, um unterschiedliche Metallteile fest miteinander zu verbinden und unzähligen Strukturen und Geräten ihre Langlebigkeit zu verleihen. Durch ein tiefes Verständnis der GrundlagenPrinzipien des Schweißensund den Funktionsprinzipien verschiedener Schweißverfahren können wir diese Technologie besser beherrschen und die Schweißqualität in der Praxis kontinuierlich optimieren und verbessern.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

Dieser Artikel wurde von mehreren LS-Mitwirkenden geschrieben. LS ist ein führender Rohstoff im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.