Im hellen Sternenhimmel der modernen Fertigungsindustrie ist die Spritzgießtechnik zweifelsohne zu einem hellen Stern geworden. Es bringt mit seiner effizienten, flexiblen und präzisen Technologie Licht in alle Aspekte der Herstellung von Kunststoffprodukten. Der Spritzguss ist als uralte und noch junge Technologie heute zu einer der am weitesten verbreiteten Kunststoffverarbeitungsmethoden der Welt geworden, mit vielen Vorteilen, mit denen andere Herstellungsverfahren nicht mithalten können. AlsoWie funktioniert Spritzguss?In diesem Artikel stellen wir Ihnen alle Aspekte und wichtigsten Punkte der Spritzgießtechnologie auf einfache und leicht verständliche Weise vor und helfen Ihnen, das Geheimnis und den Charme dieser Technologie vollständig zu verstehen. Lassen Sie uns in die Welt des Spritzgusses eintauchen und die unendlichen Möglichkeiten der Kunststoffherstellung erkunden!

Was ist Spritzguss?

Im weiten Bereich der FertigungFormenTechnologienimmt eine zentrale Position ein.Bedeutung des Formens umfasst den gesamten Prozess der Umwandlung von Rohstoffen in Produkte mit spezifischen Formen, Strukturen und Funktionen. Spezifisch fürSpritzgießen, ist es eine wichtige Methode in derKunststoff-Spritzguss Technologie. Es erhitzt Kunststoffpartikel in einen geschmolzenen Zustand, spritzt sie unter hohem Druck in den Formhohlraum und verfestigt sich nach dem Abkühlen, um verschiedene Präzisions- und komplexe Kunststoffprodukte herzustellen.

AußerdemSilikon-Formteil, als eine weitere spezielle Formgebungstechnologie, konzentriert sich auf die Verarbeitung von Silikonmaterialien. Kieselgel wird aufgrund seiner hervorragenden Hochtemperaturbeständigkeit, Alterungsbeständigkeit, Umweltschutz und ungiftigen Eigenschaften häufig in der Medizin, in der Lebensmittelindustrie, in der Elektronik und in anderen Bereichen eingesetzt. Der Silikonformprozess erfordert auch eine präzise Steuerung von Temperatur, Druck und anderen Parametern, um die Qualität und Leistung des Endprodukts zu gewährleisten. Ob Spritzguss, Kunststoffguss oder Silikonguss, sie alle sind wichtige Bestandteile der Spritzgießtechnik. Jeder spielt eine unersetzliche Rolle in verschiedenen Bereichen und fördert gemeinsam den Fortschritt und die Entwicklung der Fertigungsindustrie.

Wie funktioniert Spritzguss?

Das Injektionsverfahren ist ein komplexer und heikler Herstellungsprozess, der hauptsächlich vier Schlüsselschritte umfasst: Klemmen, Einspritzen, Verweilen, Kühlen, Öffnen der Form und Auswerfen. Im Folgenden finden Sie eine detaillierte Schritt-für-Schritt-Einführung in den Spritzgussprozess:

1. Klemmen

Das Spannen, auch Formschließung genannt, ist der erste Schritt und die Vorbereitungsstufe des Spritzgießens. In dieser Phase werden beide Seiten der Form in die Formschließeinheit eingelegt, und die Maschine schiebt dann die beiden Hälften der Form zusammen, um sicherzustellen, dass die Form fest verschlossen und bereit für den anschließenden Einspritzprozess ist. Die Dichtheit der Formklemmung wirkt sich direkt auf den Schmelzefluss und die Formqualität der nachfolgenden Form ausKunststoff-SpritzgussProzess. Wenn die Form nicht fest verschlossen ist, führt dies dazu, dass die Kunststoffschmelze ausläuft, was die Integrität und das Aussehen des Produkts beeinträchtigt.

2. Injektion

Die Einspritzstufe ist der kritischste Schritt beim Spritzgießen. Die Spritzgießmaschine führt die Kunststoffrohstoffe in den Spritzgießhohlraum ein. Die Rohstoffe werden im Spritzgießhohlraum erhitzt und geschmolzen und dann mit hohem Druck und hoher Geschwindigkeit durch die Düse in den geschlossenen Formhohlraum eingespritzt. Während des Spritzvorgangs muss die Kunststoffschmelze den Formhohlraum füllen und alle Oberflächen des Formhohlraums bedecken, um sicherzustellen, dass das Produkt korrekt geformt werden kann.

3. Wohnung

In der Verweilphase füllt der geschmolzene Kunststoff die gesamte Form aus. Der Druck wird direkt auf die Form ausgeübt, um sicherzustellen, dass die Flüssigkeit jeden Hohlraum füllt und das Produkt identisch mit der Form herauskommt.

4. Kühlung

Nachdem die Injektion abgeschlossen ist, muss die Form in Ruhe abgekühlt werden. In dieser Phase kühlt die Kunststoffschmelze in der Form allmählich ab und verfestigt sich zu einer festen Form. Die Länge der Abkühlzeit hängt von der Art und Dicke des Kunststoffs und der Kühlleistung desKunststoff-Formteile.

5. Öffnung der Form

Sobald das Teil abgekühlt ist, öffnet der Schließmotor langsam beide Teile der Form, um das Endprodukt sicher und einfach zu entnehmen.

6. Auswurf

Bei geöffneter Form drückt eine Auswerferstange das erstarrte Produkt langsam aus dem offenen Formhohlraum. Der Verarbeiter sollte dann Cutter verwenden, um jegliches Abfallmaterial zu beseitigen und das Endprodukt für den Kundengebrauch zu perfektionieren. Abfallmaterial kann oft recycelt und für das nächste Teil wieder eingespritzt werden, wodurch Ihre Materialkosten gesenkt werden.

Welche Materialien werden im Spritzguss verwendet?

1. Acrylnitril-Butadien-Styrol (ABS)

Propylen-Butadien (ABS) ist ein sehr verbreitetes Injektionsmaterial, das Festigkeit und Schlagfestigkeit bietet und in verschiedenen Qualitäten auf dem Thermoplastmarkt erhältlich ist.

Vorteile und Nachteile

| Vorteile | Benachteiligungen |

| Starke mechanische Eigenschaften | Geringe Hitzebeständigkeit |

| Hervorragende Bearbeitbarkeit/Anpassung | Nicht für den Kontakt mit Lebensmitteln geeignet |

| Budgetfreundlich | Nicht UV-stabil |

Benutzungen

- Schutzhelme

- Helme

- Staubsauger

- Drucker

- Musikinstrumente

- Küchenutensilien

2. Nylon (Polyamid)

Nylon oder Polyamid (PA) ist ein synthetisches thermoplastisches Polymer mit hervorragenden thermischen und mechanischen Eigenschaften.

Vorteile und Nachteile

| Vorteile | Benachteiligungen |

| Gute chemische Beständigkeit | Neigt dazu, Feuchtigkeit zu absorbieren |

| Ausgezeichnete Verschleißfestigkeit | Schlechte Dimensionsstabilität |

| Hervorragende Stoßdämpfung | Eingeschränkte Hitzebeständigkeit |

| Leichtes Polymer | Empfindlich gegenüber UV-Strahlung |

Benutzungen

- Kleider

- Angelschnüre

- Fishnets

- Förderer

- Sicherheitsgurte

- Fallschirme

- Campingausrüstung

3. Polyvinylchlorid (PVC)

PVC ist ein weiteres, leicht zu bearbeitendes thermoplastisches Polymer, das fürSpritzguss für Formgebung. Es ist leicht und bearbeitete Teile können rauen Umwelteinflüssen wie Sonnenlicht standhalten.

Vorteile und Nachteile

| Vorteile | Benachteiligungen |

| Flamm- und Chemikalienbeständigkeit | Erzeugt schädliches Chlorgas beim Recycling |

| Sehr langlebig | Eingeschränkte Hitzebeständigkeit |

| Budgetfreundlich | |

| Elektrischer Isolator |

Benutzungen

- Baustoffe

- Industrielle Produkte

- Dinge des täglichen Bedarfs

- Rohrleitung

- Draht und Kabel

- Verpackungsfolie

4. Acetal oder Polyoxymethylen (POM)

Acetale werden manchmal auch als Delrin-Kunststoffe oder Polyoxymethylen (POM) bezeichnet. Sie können sie verwenden fürPlastikSpritzgießenanträgedie feine Bearbeitbarkeit und geringe Oberflächenreibung erfordern.

Vorteile und Nachteile

| Vorteile | Benachteiligungen |

| Kann rauen Umgebungsbedingungen standhalten | Geringe Verträglichkeit mit Klebstoffen |

| Schlagzähigkeit | Brennbar |

| Gute Ästhetik | Schlechte Säurebeständigkeit |

Benutzungen

- Teile für Sicherheitsgurte

- Elektronische Zigaretten

- Insulin-Pens

- Wasseruhr

- Gitarren-Plektren

5. Polycarbonat (PC)

Kunden, die sich für dieDesign für Formteile von kundenspezifisch gefertigten Teilen, die klar und langlebig sind, sollten Polycarbonat (PC)-Kunststoffteile für ihr nächstes Spritzgussprojekt in Betracht ziehen.

Vorteile und Nachteile

| Vorteile | Benachteiligungen |

| Leicht zu bearbeitende Kunststoffe | Sehr anfällig für Kratzer |

| Ideal für transparente Anwendungen wie Fenster | Geringe chemische Beständigkeit |

| Hervorragendes Verhältnis von Festigkeit zu Gewicht |

Benutzungen

- Sicherheitsglas

- Panzerglas

- Trennwand

- Elektronik

- Konstruktion

6. Polypropylen (PP)

Polypropylen ist auch unter seinem gebräuchlichen Namen Polypropylen bekannt. Es gehört zur Kategorie der thermoplastischen Polymere. Seine Eigenschaften sind eine leichte Verbesserung gegenüber Polyethylen.

Vorteile und Nachteile

| Vorteile | Benachteiligungen |

| Es ist nicht teuer | Geringe Hitzebeständigkeit |

| Ausgezeichnete Feuchtigkeitsbeständigkeit | Nicht UV-stabil |

| Langlebig und leicht |

Benutzungen

- Maschinenteile

- Flexible Verpackungen

- Starre Verpackungen

- Tragetaschen

- Kronkorken

- Medizinische Geräte

7. Polyethylen (PE)

Polyethylen (PE) ist ein weit verbreitetesMaterial für Spritzgussbekannt für seine Vielseitigkeit. PE ist in Form von Polyethylen niedriger Dichte (LDPE) oder Polyethylen hoher Dichte (HDPE) erhältlich.

Vorteile und Nachteile

| Vorteile | Benachteiligungen |

| Sicher für industrielle Lebensmittelverpackungen | Nicht UV-stabil |

| Leicht verfügbar und erschwinglich | Schwer zu verkleben |

| Hohe Flexibilität |

Benutzungen

- Lebensmittelverpackungen

- Flaschen

- Dudelsack

- Tabletts

- Einkaufstüten

- Müllsäcke

- Isolierungen

- Spielzeuge

8. Polystyrol (PS)

PS ist eine leichte und wirtschaftliche Option, die häufig zur Herstellung von Einwegprodukten wie Besteck und Behältern verwendet wird. Es kann kristallklar sein und eignet sich daher ideal für Lebensmittelverpackungen und Laborgeräte. Seine Sprödigkeit und seine schwache Beständigkeit gegen UV-Strahlung und raue Witterungsbedingungen schränken den Einsatz im Außenbereich jedoch ein.

9. Polyethylenterephthalat (PET)

PET ist ein vielseitiger Kunststoff mit ausgezeichneter chemischer Beständigkeit, Dimensionsstabilität und elektrischen Isolationseigenschaften. Es wird häufig in Erfrischungsgetränkeflaschen, Lebensmittelverpackungen und synthetischen Fasern verwendet. Es ist jedoch wichtig zu beachten, dass PET Feuchtigkeit aus der Umgebung aufnimmt, was den Formprozess beeinträchtigen kann.

Welcher Kunststoff ist der richtige für Ihr Spritzgussprojekt?

Für Kunststoffspritzgussprojekte ist die richtigeAuswahl geeigneter Kunststoffeist entscheidend. Unterschiedliche Projekte haben unterschiedliche Anforderungen und Merkmale, so dass alle Faktoren berücksichtigt werden müssen. Hier sind einige konkrete Beispiele:

Teile für medizinische Geräte

Bei Teilen von Medizinprodukten stehen Hygiene und Sicherheit an erster Stelle. Das Material sollte eine ausgezeichnete Biokompatibilität und Korrosionsbeständigkeit aufweisen, um sicherzustellen, dass das Produkt keine nachteiligen Auswirkungen auf den menschlichen Körper hat. Zu den häufig verwendeten Materialien gehören Polypropylen (PP) und Polycarbonat (PC), die eine hervorragende medizinische Leistung aufweisen.

Elektronische Produkthülle

Die elektronische Produkthülle muss eine gute elektrische Isolationsleistung und Witterungsbeständigkeit aufweisen. Bei der Materialauswahl sollten Eigenschaften wie Antistatik, Flammschutz und Hochtemperaturbeständigkeit berücksichtigt werden. Zu den gängigen Optionen gehören Polyimid (PI) und Polyphenylensulfid (PPE), die die speziellen Anforderungen von elektronischen Produktgehäusen erfüllen können.

Teile für Haushaltsgeräte

Bei Teilen von Haushaltsgeräten sind Hitzebeständigkeit, Verschleißfestigkeit und chemische Beständigkeit wichtige Überlegungen. Das Material sollte eine gute mechanische Festigkeit und Stabilität aufweisen, um den Anforderungen des täglichen Gebrauchs gerecht zu werden. Zu den häufig verwendeten Optionen gehören Nylon (PA) und Polyamid (POM), die ein breites Anwendungsspektrum im Bereich der Haushaltsgeräte haben.

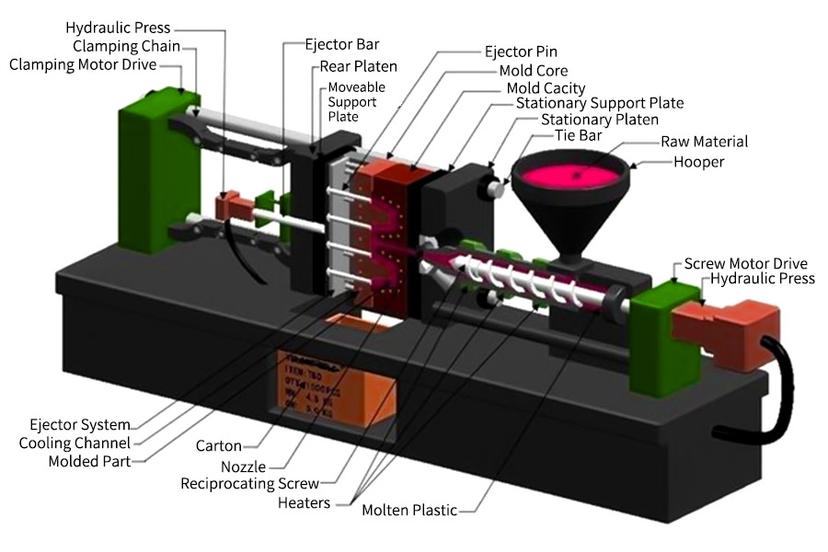

Welche Maschinen werden im Spritzguss eingesetzt?

ImKunststoff-Formgebungwird hauptsächlich eine Maschine verwendet, dieSpritzgießmaschine(auch Spritzgießmaschine genannt).Das Funktionsprinzip derSpritzgießmaschineähnelt der einer Injektionsspritze. Es nutzt den Schub der Schraube, um den geformten Kunststoff in den geschlossenen Formhohlraum zu injizieren, und erhält dann das Produkt nach dem Erstarren und Formen. Die Spritzgießmaschine besteht hauptsächlich aus folgenden Teilen:

1. Spritzeinheit

Trichter: Dieser Ort wird verwendet, um die verschiedenen Rohstoffe in die mechanische Ausrüstung zu füllen. Der Trichter ist für den Transport verschiedener Materialien in die Schaufel zuständig.

Kartusche: Die Schraube wird in die Trommel eingebaut und durch eine Reihe von elektrischen Heizungen beheizt. Wenn sich die Schnecke dreht, treibt sie das Material vorwärts und schmilzt das Material dabei.

Schraube: Wenn sich die Schraube dreht, drückt sie das Material nach vorne und übt einen gewissen Druck darauf aus, um das geschmolzene Material in die Form zu spritzen. Das Werkzeug ermöglicht es, dass eine Mischung aus dem Polymer und anderen Komponenten an ihrem Extrusionsende einen kontinuierlichen Strömungskanal bildet, um das Produkt in der gewünschten Form zu erhalten. Darüber hinaus trägt es auch dazu bei, die Gleichmäßigkeit des gemischten Materials zu gewährleisten.

Düse: Es ist die Spitze, die das Spritzgießgerät mit der Form verbindet. Es sorgt dafür, dass das geschmolzene Material effektiv in das Innere der Form gelangt.

2. Form-Schließeinheit

Vorlage: Diese Vorlage besteht aus einer dynamischen Schablone und einer festen Vorlage, die zusammen den festen Raum der Form bilden. Die Maßhaltigkeit und Oberflächengüte von Spritzgussprodukten wird maßgeblich von der Genauigkeit und Steifigkeit der Schablone beeinflusst.

Form: Die Form ist der KernBestandteil vonSpritzguss,die die Form und Größe des Produkts bestimmt. Während des Spritzgussprozesses wird geschmolzener Kunststoff in den Hohlraum der Form eingespritzt und kühlt ab, um das gewünschte Produkt zu bilden.

Schließmechanismus der Form: Der Verriegelungsmechanismus der Form ist ein wichtiger Bestandteil der Formschließeinheit. Es ist dafür verantwortlich, die obere und die untere Form fest miteinander zu verschließen, um sicherzustellen, dass die Form während des Spritzgießprozesses nicht durch den hohen Druck des Kunststoffs getrennt wird, wodurch die Qualität und Stabilität des Produkts gewährleistet wird.

3. Hydraulisches System

Ölpumpe: Die Ölpumpe ist die Energiequelle des Hydrauliksystems. Seine Funktion besteht darin, die mechanische Energie der Antriebsmaschine (z. B. eines Elektromotors, eines Verbrennungsmotors usw.) in die Druckenergie der Flüssigkeit umzuwandeln, um das gesamte Hydrauliksystem mit Strom zu versorgen.

Öltank: Der Öltank ist ein Behälter, der zur Speicherung von Hydrauliköl im Hydrauliksystem verwendet wird. Es spielt nicht nur die Rolle der Lagerung und Versorgung von Hydrauliköl, sondern hat auch bestimmte Funktionen wie Wärmeableitung, Ausfällung von Verunreinigungen und Gastrennung.

Hydraulisches Ventil: Ein Hydraulikventil ist ein Gerät, dessen Hauptfunktion darin besteht, die Strömungsrichtung und den vom Hydrauliköl ausgeübten Druck zu steuern, wodurch die Spritzgießmaschine verschiedene Vorgänge ausführen kann. Die Genauigkeit und Stabilität des Hydraulikventils bestimmt direkt die Stabilität des Spritzgießprozesses und die Qualität des Endprodukts.

4. Elektrisches Steuerungssystem

PLC:PLC: Als Schlüsselsteuergerät desSpritzgießmaschineist die SPS hauptsächlich für den Empfang von Eingangssignalen und die Steuerung von Ausgabegeräten verantwortlich, um eine automatische Steuerung der Spritzgießmaschine zu realisieren. Die SPS-Programmiertechnik und die Funktionskonfiguration spielen eine Schlüsselrolle für die Anpassungsfähigkeit des Spritzgießprozesses und die Produktvielfalt.

Touchscreen: Der Touchscreen ist eine Mensch-Computer-Interaktionsschnittstelle, mit der Spritzgießparameter eingestellt, der Spritzgießprozess überwacht und Fehlerinformationen angezeigt werden. Die Intuitivität und Benutzerfreundlichkeit des Touchscreens verbessern die Arbeitseffizienz des Bedieners und das Intelligenzniveau der Spritzgießmaschine.

Sensor: Sensoren werden verwendet, um den Betriebszustand und Prozessparameter der Spritzgießmaschine in Echtzeit zu überwachen, wie z. B. Temperatur, Druck, Durchfluss usw. Die Genauigkeit und die Ansprechgeschwindigkeit des Sensors haben einen direkten Einfluss auf die Stabilität desSpritzguss-Verfahrenund die Qualität derSpritzguss-Produkte.

Warum Spritzguss verwenden?

Spritzgießenweist in der Massenproduktion mehrere Vorteile auf, die sie zu einem integralen Bestandteil der modernen Fertigung machen. Im Folgenden sind die Hauptvorteile des Spritzgießens in der Massenproduktion aufgeführt:

| Vorteile | Ausarbeitung |

| Effiziente Produktion | Spritzgießenwird für seinen schnellen Fertigungszyklus gelobt, der in der Regel zwischen 30 Sekunden und 1 Minute pro Produktionszyklus liegt. |

| Hohe Präzision | Durch die Spritzgießtechnik können Produkte mit komplexen Formen und präzisen Abmessungen hergestellt werden. |

| Komplexe Teile | Mit dieser Methode können komplexe Formen und Strukturen entworfen werden, insbesondere dünne Schalenteile verschiedener Arten von Geräten. |

| Vielseitigkeit des Materials | Es kann eine Vielzahl von Form- und Duroplasten verarbeiten, darunter PS-, ABS-, PA-, PP-, PE- und PVC-Komponenten. |

| Geringer Abfall | Ziel dieses Prozesses ist es, den Materialverlust deutlich zu reduzieren und so zur Kostensenkung beizutragen und Vorteile für die Umwelt zu schaffen. |

| Massenproduktion | Sobald die Form erfolgreich erstellt und konfiguriert wurde, wird dieSpritzgießmaschineist in der Lage, große Stückzahlen in sehr kurzer Zeit herzustellen, um den Anforderungen der Massenproduktion gerecht zu werden. |

Ihre besten Spritzgussdienstleistungen

Als Hersteller von Kunststoffspritzgussteilen sind wir uns bewusst, wie wichtig es ist, die richtigen Materialien für die Produktqualität und Kundenzufriedenheit auszuwählen. Wir verfügen über umfangreiche Erfahrung und Fachwissen, um Ihnen zu helfen, kluge Entscheidungen bei der Materialauswahl zu treffen.

Ganz gleich, ob Sie Automobilteile oder medizinische Geräte herstellen müssen, wir bieten Ihnen hochwertige Spritzgusslösungen. Wir arbeiten mit exzellenten globalen Materiallieferanten zusammen, um sicherzustellen, dass Sie die Materialien erhalten, die Ihren Produktanforderungen am besten entsprechen. Wir verfügen über fortschrittliche Geräte und Technologien, mit denen Produkte genau gespritzt und geformt werden können, die Ihren Anforderungen entsprechen.

Wenn Sie eine Anfrage stellen oder Spritzgussprodukte bestellen müssen, kontaktieren Sie uns bitte umgehend. Unser professionelles Team wird mit Ihnen zusammenarbeiten, um Ihre Bedürfnisse zu verstehen und Ihnen maßgeschneiderte Lösungen anzubieten. Wir sind bestrebt, Ihnen qualitativ hochwertige Produkte und einen exzellenten Kundenservice zu bieten.

Häufig gestellte Fragen

1.Wie funktioniert das Spritzgießen Schritt für Schritt?

Spritzguss ist ein Verfahren, bei dem Adapterkunststoff in eine Form gespritzt, abgekühlt und verfestigt wird, um ein Kunststoffprodukt in der gewünschten Form und Größe zu erhalten. Die einfachen Schritte des Spritzgießens sind (1) die Vorbereitung des Rohmaterials (2) der Adapter Kunststoff (3) das Einspritzen und Füllen (4) das Halten und Kühlen des Drucks (5) das Entformen und Entnehmen (6) die Nachbearbeitung.

2.Was sind die 4 Stufen des Spritzgießens?

Die vier Hauptphasen des Spritzgießens sind: (1) Beginnend mit dem Spritzgießen, wenn die Form geschlossen ist, bis der Formhohlraum zu etwa 95% gefüllt ist. (2)Nach Abschluss der Befüllung übt die Spritzgießmaschine weiterhin einen bestimmten Druck aus, um die Schmelze zu verdichten und die Dichte des Kunststoffs zu erhöhen, um das Schrumpfungsverhalten des Kunststoffs auszugleichen. (3) Während oder nach dem Druckhalteprozess beginnt das Kühlsystem in der Form zu arbeiten, wodurch die Kunststoffschmelze schnell unter die Erstarrungstemperatur abkühlt. (4)Nachdem das Kunststoffprodukt abgekühlt und erstarrt ist, wird die Form geöffnet und das Produkt durch einen mechanischen Arm oder manuell aus der Form genommen.

3.Was ist das Funktionsprinzip des Spritzgießens?

Das Funktionsprinzip des Spritzgießens besteht darin, körnige oder pulverförmige Kunststoffrohstoffe in ein beheiztes Fass zu führen, wo sie erhitzt, geschmolzen und zu einer viskosen flüssigen Schmelze plastifiziert werden. Unter dem hohen Druck des Kolbens oder der Schnecke der Spritzgießmaschine wird die Schmelze mit einer sehr hohen Durchflussrate durch die Düse in den Formhohlraum eingespritzt. Nach dem Halten und Abkühlen des Drucks wird die Schmelze in der Form verfestigt und geformt, um Kunststoffprodukte in der gewünschten Form und Größe zu erhalten.

4.Was ist die Wissenschaft hinter dem Spritzgießen?

Die Wissenschaft hinter dem Spritzgießen befasst sich vor allem mit der Thermoplastizität und den Fließeigenschaften von Kunststoffen. Nachdem der Kunststoff auf eine bestimmte Temperatur erhitzt wurde, wird er in einen geschmolzenen Zustand, wird flüssig und kann in die Form eingespritzt werden. Nach dem Abkühlen und Erstarren in der Form erhält der Kunststoff wieder seine Festkörpereigenschaften und behält die Form und Abmessungen, die ihm die Form und die Abmessungen der Form gegeben haben. Darüber hinaus geht es beim Spritzgießen um wissenschaftliche Prinzipien wie Druckübertragung, Wärmeleitung und plastische Rheologie. Durch die präzise Steuerung von Parametern wie Temperatur, Druck, Zeit und Einspritzgeschwindigkeit kann eine qualitativ hochwertige und hocheffiziente Produktion von Kunststoffprodukten erreicht werden.

Zusammenfassung

Das Spritzgießverfahren nimmt aufgrund seiner hohen Effizienz, Präzision und Automatisierung eine wichtige Stellung im Bereich der Kunststoffverarbeitung ein. Durch die präzise Steuerung von Parametern wie Temperatur, Druck und Zeit können beim Spritzgießen Kunststoffprodukte mit komplexen Formen, präzisen Abmessungen und hervorragender Leistung hergestellt werden. Diese Produkte werden häufig in Automobilen, Elektronik, Haushaltsgeräten, Medizin und anderen Bereichen eingesetzt und fördern die Entwicklung und den Fortschritt verwandter Industrien. Der Spritzguss wird mit Sicherheit breitere Entwicklungsperspektiven eröffnen.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.Longshenggibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des Käufers, der ein Angebot für Teile einholt, die spezifischen Anforderungen für diese Teile zu ermitteln.Bitte kontaktieren Sie uns für weitere Informationen.

Das Longsheng-Team

Dieser Artikel wurde von mehreren Longsheng-Mitwirkenden verfasst. Longsheng ist eine führende Ressource im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.