Spritzguss und Urethanguss, jeder mit seinen eigenen Vorzügen, sind wie zwei Stars auf der Herstellungsbühne, mit ihrer eigenen Einzigartigkeit, die zusammen eine reichhaltige und farbenfrohe Produktionswelt bilden.

Spritzguss als leistungsstarkes Mittel zur Großserienproduktion von Kunststoffprodukten, nimmt mit seiner erstaunlich hohen Präzision und ultrahohen Produktionseffizienz eine wichtige Position in der Fertigungsindustrie ein und kann als führend in der Branche bezeichnet werden. Der Urethanguss hingegen ist im Gegensatz zum Spritzguss für seine hohe Flexibilität und perfekte Eignung für die Kleinserienfertigung bekannt.

Als Nächstes befasst sich dieser Artikel mit den Geheimnissen dieser beidenFormgebungsverfahren, indem er die Unterschiede zwischen ihnen sorgfältig analysiert und die Vorteile der einzelnen und der breiten Palette von Anwendungen aufzeigt. Durch einen umfassenden Vergleich und eine umfassende Analyse zeigen wir Ihnen die Richtung auf dem Weg der Wahl in der Fertigungsindustrie auf und helfen Ihnen, den technischen Weg zu finden, der Ihren eigenen Fertigungsanforderungen am besten entspricht.

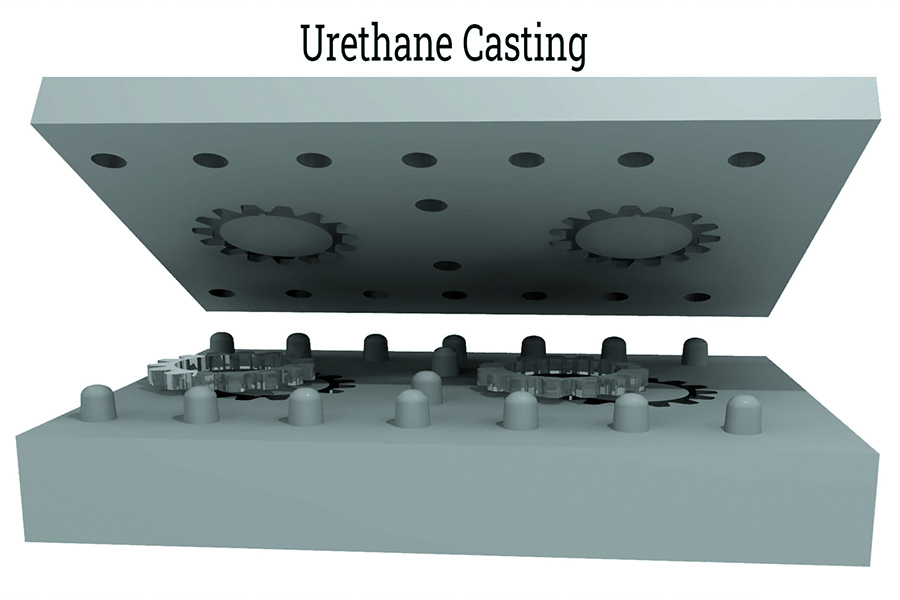

Was ist Urethanguss?

Urethanguss, auch bekannt als Vakuumguss, ist ein äußerst praktisches Herstellungsverfahren. Vereinfacht ausgedrückt wird das flüssige Polyurethan vorsichtig in die Form gegossen, und dann härtet das flüssige Urethan allmählich in die gewünschte Form des Teils aus.

Dieser Ansatz ist besonders effektiv bei Prototypen, Kleinserien und der Herstellung von Teilen, die ein Höchstmaß an Detailgenauigkeit erfordern.Urethanguss ist beliebt, weil er die schnelle Herstellung von hochwertigen, wunderschön detaillierte Teile zu relativ geringen Kosten ohne die hohen Kosten für die Werkzeugherstellung.

Was ist Spritzguss?

Spritzguss ist ein gängiges Herstellungsverfahrendie thermoplastische oder duroplastische Materialien verwendet, um eine Vielzahl von Produkten mit Hilfe von Spritzgießmaschinen herzustellen. Der Prozess läuft in etwa wie folgt ab: Das Material wird auf einen geschmolzenen Zustand erhitzt, und dann wird das geschmolzene Material schnell in eine vorbereitete Form eingespritzt, die die Form des gewünschten Produkts hat. Nachdem das Material abgekühlt ist, öffnen Sie die Form und das geformte Produkt wird automatisch ausgeworfen.

Der Spritzguss ist bekannt für seine hohe Präzision und Effizienzund hat eine hervorragende Leistung bei der Herstellung verschiedener Produkte, wie z. B. gewöhnliches Kunststoffspielzeug, medizinische Präzisionsgeräte und Automobilteile usw., kann durch Spritzgussverfahren vervollständigt werden.

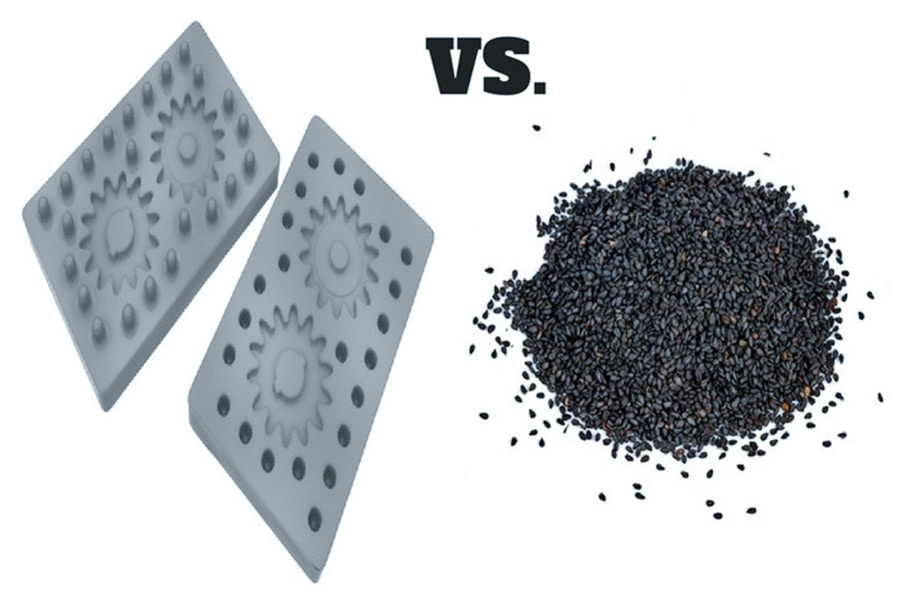

Vergleich: Urethanguss vs. Spritzguss

Obwohl beide Methoden einen Formhohlraum mit Kunststoff füllen,Es gibt einige Unterschiede zwischen Urethanguss und Spritzguss. Schauen wir sie uns an.

| Funktionen | Urethan-Guss | Spritzgießen |

| Werkzeuge für Formen | Es werden Silikonkautschukformen verwendet | Verwenden Sie gehärtete Stahl- oder Aluminiumformen |

| Materialauswahl | Duroplastische Polyurethane werden häufig verwendet | Geeignet für Thermoplaste wie ABS, Polypropylen, TPU usw. |

| Durchsatz | Am besten für kleine Chargen | Am besten für große Mengen |

| Toleranz | Die durchschnittliche Toleranz beträgt etwa 0,01 Zoll | Erreichen Sie enge Toleranzen (bis zu 0,005 Zoll) |

| Wandstärke | Die zulässige Wandstärke beträgt 1 mm bis 5 mm | Erzeugt gleichmäßige Wandstärken (0,5 mm bis 4 mm) |

| Unterbieten | Einfachere Anpassung an Hinterschneidungen | Komplexes Design von Hinterschnittmatrizen |

| Anwenden | Geeignet für kleine Teilemengen und Rapid Prototyping | Ideal für die Großserienproduktion |

| Lieferzeit | Kürzere Vorlaufzeiten erleichtern das Rapid Prototyping | Längere Vorlaufzeiten, insbesondere bei komplexen Designs |

| Kosten | Niedrige Werkzeugkosten, geeignet für die Produktion kleiner bis mittlerer Serien | Die Kosten für die Werkzeugherstellung sind hoch, und die Großserienproduktion ist kostengünstig |

Beispiel: Ein kleines Unternehmen muss Teile für den Fahrzeuginnenraum herstellen

Nehmen wir an, ein kleiner Hersteller von Automobilteilen plant die Herstellung einer neuen Art von Autoinnenraumteilen. Dieses Innenteil stellt besondere Anforderungen, die einen weichen Griff, eine gute Abriebfestigkeit und Kratzfestigkeit erfordern. Den Herstellern stehen zwei Produktionsverfahren zur Auswahl: Urethanguss und Spritzguss. Im Folgenden werfen wir einen genaueren Blick auf die Anlaufkosten der beiden Prozesse.

Anatomie der Anlaufkosten für den Urethanguss

- Kosten für die Form:Dieser HerstellerEntschied sich für die Verwendung von Silikonformen für den Urethanguss. Nach einiger Marktforschung und Kommunikation mit Lieferanten betragen die Kosten für die Herstellung eines solchen Satzes von Silikonformen etwa 1.000 US-Dollar. Im Vergleich zu einigen anderen komplexen Formen ist dieser Preis für kleine Unternehmen relativ akzeptabel.

- Vorbereitung der Produktion:Einer der wichtigstenVorteile von Silikonformenist der kurze Produktionszyklus. Die Hersteller müssen nicht viel Zeit aufwenden, um sich auf zusätzliche Produktionsbedingungen vorzubereiten, wie z. B. den Bau eines Reinraums. Kurz nachdem die Form hergestellt ist, kann sie direkt in Produktion genommen werden, was die Vorbereitungszeit erheblich verkürzt.

- Schätzung der Gesamtkosten für die Inbetriebnahme:In Kombination mit den Werkzeugkosten und den vernachlässigbaren Kosten für die Produktionsvorbereitung liegen die Gesamtanlaufkosten des Polyurethan-Gusses auf einem relativ niedrigen Niveau. Dies ist eine attraktive Option für kleine Unternehmen mit begrenzten Mitteln.

Anlaufkostenanalyse für den Spritzguss

- Kosten für den Werkzeugbau:Wenn ein Hersteller die OptionSpritzguss-Verfahrenmuss eine Stahlform entwickelt werden. Die Kosten für die Entwicklung einer Stahlform für die Herstellung von Fahrzeuginnenteilen sind mit etwa 30.000 US-Dollar nicht billig. Dies ist ein erheblicher Unterschied zu den Kosten für Silikonformen, die beim Polyurethanguss verwendet werden.

- Anforderungen an den Produktionsmaßstab:Das Spritzgießverfahren hat eine charakteristische EigenschaftErst wenn die Produktionsmenge mehr als 5000 Stück erreicht, können die Formkosten effektiv amortisiert werden, so dass die Kosten für ein einzelnes Produkt auf einen vernünftigen Bereich reduziert werden können. Doch für den kleinen Hersteller lag das anfängliche Auftragsvolumen bei weitem nicht in dieser Größenordnung. Das bedeutet, dass die Kosten für die Werkzeuge im frühen Produktionsprozess einen enormen Kostendruck auf jedes Produkt ausüben.

- Überlegungen zu versteckten Kosten:Neben den hohen Werkzeugkosten wird auch eine überseheneVersteckte Kosten des Spritzgießens: die Notwendigkeit, einen Reinraum der ISO-Klasse 8 zu bauen. Nach Berechnung wird es etwa 160.000 US-Dollar kosten, eine solche staubfreie Werkstatt zu bauen. Dies ist zweifellos eine schwere Belastung für kleine Unternehmen.

- Bewertung der gesamten Gründungskosten:Die Gesamtanlaufkosten des Spritzgusses sind viel höher als die des Polyurethangusses, unter Berücksichtigung von Faktoren wie Formkosten, Kostendruck, der durch den nicht den Erwartungen entsprechenden Produktionsmaßstab verursacht wird, und Baukosten für eine staubfreie Werkstatt.

Aus diesem Fall wird deutlich, dass die AusgangssituationKosten für den Urethangussist deutlich niedriger als beim Spritzguss. Für diesen kleinen Hersteller von Autoteilen kann die Entscheidung für Polyurethan-Guss nicht nur die Betriebskosten effektiv senken und den finanziellen Druck verringern, sondern auch die Produktion schneller starten und mit seiner kurzen Vorbereitungszeit die Marktnachfrage rechtzeitig erfüllen.

Wie unterscheiden sich die Materialoptionen?

Die Materialauswahl ist ein entscheidender Aspekt, wenn es um Urethanguss gehtim Vergleich zum Spritzguss. Hier sind die Hauptunterschiede zwischen den beiden Formgebungsverfahren in Bezug auf die Materialauswahl:

| Projekt | Urethan-Guss | Spritzgießen |

|---|---|---|

| Materielle Einschränkungen | Nur bei Raumtemperatur aushärtendes Harz, Zugfestigkeit ≤ 80 MPa, technische Kunststoffe können nicht verwendet werden | Es gibt keine offensichtlichen Einschränkungen, und hochfeste Materialien wie glasfaserverstärktes Nylon werden unterstützt, und es können FDA-zertifizierte Materialien in Lebensmittelqualität verwendet werden |

| Materialvorteile | Gute Haptik und Textureffekt, geeignet für die Kleinserienproduktion | Eine breite Palette von Materialoptionen unterstützt hochfeste Materialien und kann direkt mit FDA-zugelassenen Materialien in Lebensmittelqualität verwendet werden |

Aus der Perspektive der MaterialauswahlUrethanguss und Spritzguss haben ihre eigenen Vorteile. Der Urethanguss eignet sich für Produktionsprojekte, die besondere Anforderungen an die Haptik und Textur des Produkts stellen und die Leistung nicht groß ist. Mit einer breiten Palette von Materialoptionen, insbesondere für hochfeste Materialien und von der FDA zugelassene Materialien, ist der Spritzguss einzigartig positioniert, um Produkte herzustellen, die hohen Belastungen ausgesetzt sind oder mit Lebensmitteln in Berührung kommen. Daher müssen Hersteller bei der Auswahl eines Formverfahrens die tatsächlichen Anforderungen des Produkts und die Eigenschaften verschiedener Materialien vollständig berücksichtigen, um die am besten geeignete Entscheidung zu treffen.

Hülle: Ein Elektronikunternehmen muss eine Schutzhülle für Mobiltelefone anpassen

Angenommen, ein Elektronikhersteller beabsichtigt, eine Serie von maßgeschneiderten Handyhüllen in Produktionsmengen von bis zu 100 Stück herzustellen. Um der Marktnachfrage gerecht zu werden, beschloss der Hersteller, die Bestellungen für seine Produkte zur Verarbeitung an verschiedene Lieferanten zu verteilen. Angesichts der dringenden Bedürfnisse des Marktes forderte uns der Kunde auf, die Ware so schnell wie möglich zu liefern. Der Hersteller entschied sich für das Herstellungsverfahren von Urethan-Gusskernen. Den Herstellern stehen im Wesentlichen zwei Produktionsmöglichkeiten zur Verfügung: das Gießen von Urethan und das Spritzgussverfahren.

Vergleichen Sie die Lieferzeit

Urethan wird zum Gießen verwendet

Der Herstellungsprozess der Silikonform:Nach der gängigen Praxis der Branche umfasst die Herstellung von Silikonformen mehrere Schritte wie die Vakuumentlüftung und -aushärtung, und der gesamte Prozess dauert etwa 48 Stunden.

Die Zeit, die benötigt wird, um ein Einzelstück aus Polyurethan-Guss herzustellen, umfasst das Gießen, Aushärten und die manuelle Nachbearbeitung, und der gesamte Prozess dauert etwa 20 Minuten pro Stück.

Es gibt insgesamt 100 Produkte, und ihr Herstellungszyklus beträgt: 20 Minuten/Stück× 100 Stück = 2000 Minuten = 33,33 Stunden, was etwa 1,4 Tage dauert.

Die Gesamtvorlaufzeit ist wie folgt: Die Produktionszeit der Silikonform plus die Produktionszeit eines einzelnen Stücks beträgt 48 Stunden plus 1,4 Tage, was etwa 3,8 Tagen entspricht.

Vorlaufzeiten für den Spritzguss

1. Produktionszyklus der Stahlform:

Der wichtigste Teil des Spritzgießens ist die Herstellung von Stahlformen. Wissen Sie, Stahlformen sind nicht etwas, das man beiläufig machen kann, es muss mit Hilfe von gemacht werdenCNC-Bearbeitungstechnik. Der Prozess kann je nach Komplexität der Form zwischen 4 und 8 Wochen dauern. Wenn beispielsweise die innere Struktur der Form besonders komplex ist, mit verschiedenen feinen Linien und speziellen Formen, dauert das Schnitzen länger. Oder die Formgröße ist sehr groß, und die Bedienschwierigkeit nimmt während der Verarbeitung zu, und der Zeitaufwand ist entsprechend länger. Nehmen wir hier an, dass die Bearbeitungszeit 6 Wochen beträgt, was 42 Tagen entspricht. Während dieser 42 Tage werden die Maschinenmeister die Maschine sorgfältig bedienenCNC-Ausrüstung, schleift und schnitzt den Stahl nach und nach in eine Form, die den Anforderungen entspricht, und es gibt keinen Platz für Schlamperei in jedem Prozess.

2. Produktionszeit für einzelne Teile

Ist die Form hergestellt, wird die anschließende Herstellung des einteiligen Produkts äußerst effizient. Das Spritzgießen erfolgt in einem vollautomatischen Produktionsmodus, und der gesamte Prozess ähnelt einer präzisionslaufenden Montagelinie. In der Regel dauert es etwa 30 Sekunden, um ein Produkt herzustellen. Stellen Sie sich vor, dass der Kunststoffrohstoff unter hoher Temperatur und hohem Druck schnell in die Stahlform eingespritzt wird und nach einer kurzen Abkühlung und Formgebung ein Produkt frisch gebacken wird. Wenn es eine Bestellung über 100 Produkte gibt, berechnen wir die Gesamtproduktionszeit, multiplizieren 30 Sekunden mit 100 Stück, erhalten 3000 Sekunden und rechnen diese Zeit dann in Stunden um, was 0,83 Stunden entspricht. Verglichen mit den 42 Tagen, die für die Herstellung der Stahlform benötigt wurden, sind diese 0,83 Stunden einfach vernachlässigbar.

Gesamte Vorlaufzeit

Im Allgemeinen wird die Gesamtvorlaufzeit für den Spritzguss hauptsächlich durch die CNC-Bearbeitungszeit der Stahlform bestimmt. Da die Produktionszeit eines einzelnen Stücks so kurz ist, sind die Auswirkungen auf die Gesamtlieferzeit vernachlässigbar. Die Gesamtvorlaufzeit für das Spritzgießen ist also die CNC-Bearbeitungszeit für die Form plus die vernachlässigbare Produktionszeit pro Teil, die 42 Tage beträgt

| Formgebungsprozess | Zeit für den Formenbau | Produktionszeit für Einzelstücke | Gesamte Lieferzeit |

|---|---|---|---|

| Polyurethan-Guss | 48 Stunden | 20 Minuten/Stück | Etwa 3,8 Tage |

| Spritzgießen | 4-8 Wochen (unter der Annahme von 6 Wochen) | 30 Sekunden/Stück | 42 Tage |

Was sind die Präzisionslücken?

WannErörterung der Genauigkeitslücke zwischen Urethanguss und Spritzgusskönnen wir eine detaillierte Analyse unter zwei Aspekten durchführen: Toleranzvergleich und Oberflächenqualität.

Toleranzvergleich

| Formgebungsprozess | Toleranzbereich | Einflussfaktoren |

|---|---|---|

| Polyurethan-Guss | ±0,3 mm | Beeinflusst durch die Verformung der Silikonform |

| Spritzgießen | ±0,05 mm | Konform mit ISO 2768-m |

Oberfläche

| Formgebungsprozess | Oberfläche | Nachbearbeitung |

|---|---|---|

| Polyurethan-Guss | Handpolitur ist erforderlich | Fügen Sie $8 pro Stück hinzu Kosten |

| Spritzgießen | Kann direkt Ra 1,6 μm erreichen | Es ist keine zusätzliche Verarbeitung erforderlich |

Umfassende Analyse

Zwischen Urethanguss und Spritzguss gibt es deutliche Unterschiede in Bezug auf Präzision und Oberflächenqualität. Die Präzision des Urethangusses ist relativ gering, der Toleranzbereich ist groß und dieDie Oberflächenqualität muss von Hand poliert werden;Der Spritzguss hat eine hohe Präzision, einen kleinen Toleranzbereich und die Oberflächenqualität kann direkt Ra 1,6 μm erreichen.

Vorschlag:

- Hohe Anforderungen an Präzision und Oberflächenqualität:Es wird empfohlen, das Spritzgussverfahren zu wählen, um die hohen Anforderungen an die Präzision und die hohe Oberflächenqualität des Produkts zu erfüllen.

- Geringe Anforderungen an Präzision und Oberflächenqualität:Urethanguss kann eine praktikable Option seinWenn das Produktionsvolumen nicht groß ist und die Vorlaufzeit dringend ist, aber darauf geachtet werden muss, die Auswirkungen der Formverformung auf die Genauigkeit zu kontrollieren und die erhöhten Kosten für das manuelle Polieren zu berücksichtigen.

In der Praxis sollten Hersteller die Auswahl des geeigneten Formverfahrens entsprechend den spezifischen Anforderungen des Produkts, den Produktionsbedingungen und der Wirtschaftlichkeit umfassend berücksichtigen.

Wie wählt man basierend auf dem Volumen?

Die Produktionsmenge ist ein wichtiger Aspekt bei der Wahl zwischen Urethanguss und Spritzguss. Im Folgenden finden Sie eine Analyse, wie Sie das geeignete Formverfahren basierend auf der Produktionsmenge auswählen:

Vergleich von Urethanguss und Spritzguss in Produktionsmenge

| Formgebungsprozess | Zeit und Kosten für den Formenbau | Produktionszeit und Kosten pro Stück | Geeignete Produktionsmengen |

|---|---|---|---|

| Urethan-Guss | Die Zeit für die Herstellung der Form ist kurz (ca. 48 Stunden) und die Kosten sind relativ niedrig | Die Produktionszeit eines einzelnen Stücks ist lang (ca. 20 Minuten/Stück), und die Kosten steigen mit zunehmender Menge | Es eignet sich für die Kleinserienproduktion, und die Produktionsmenge variiert von einigen wenigen bis zu mehreren hundert |

| Spritzgießen | Die Produktionszeit der Form ist lang (4-8 Wochen) und die Kosten sind hoch | Die Produktionszeit pro Stück ist extrem kurz (ca. 30 Sekunden/Stück) und die Kosten werden mit zunehmender Stückzahl deutlich gesenkt | Es ist für die Großserienproduktion geeignet, und die Produktionsmenge erreicht in der Regel mehr als Tausende von Stücken |

Empfehlungen für die Auswahl eines Formverfahrens auf Basis der Produktionsmenge

Kleinserienproduktion (z. B. Dutzende bis Hunderte):

Auswahl eines Urethangusses:

- Vorteile: Die Produktionszeit der Form ist kurz, die Kosten sind relativ niedrig und es kann schnell auf die Marktnachfrage reagiert werden.

- Vorsichtsmaßnahmen: Da sich die Silikonform leicht verformen lässt, was die Maßgenauigkeit und Oberflächenqualität beeinträchtigen kann, muss die Form regelmäßig überprüft und ausgetauscht werden.

Spritzguss wird nicht empfohlen:

Grund: Die Herstellung der Form dauert lange, die Kosten sind hoch und für die Kleinserienproduktion nicht kostengünstig.

Großserienproduktion (z.B. mehr als tausend Stück):

Auswahl des Spritzgusses:

- Vorteile: Obwohl die Zeit für die Herstellung der Form lang und die Kosten hoch sind, ist die Produktionszeit eines einzelnen Stücks extrem kurz, und die Kosten werden mit der Erhöhung der Menge, die für die Massenproduktion geeignet ist, erheblich reduziert.

- Vorsichtsmaßnahmen: Es ist notwendig, die Genauigkeit und Stabilität der Form sicherzustellen, um die Maßgenauigkeit und Oberflächenqualität des Produkts zu gewährleisten.

Urethanguss wird nicht empfohlen:

Grund: Die Produktionszeit eines einzelnen Stücks ist lang, und die Kosten steigen mit zunehmender Menge, was für die Massenproduktion nicht geeignet ist.

Zusammenfassung

Zwischen Urethanguss und Spritzguss gibt es deutliche Unterschiede in Bezug auf die Materialeigenschaften,Formprinzipien, Prozess, Produktleistung und Anwendungsbereiche. Bei der Wahl einer Verarbeitungsmethode ist es notwendig, Faktoren wie die spezifischen Anforderungen an das Produkt, den Produktionsumfang und die wirtschaftlichen Kosten umfassend zu berücksichtigen. Mit der kontinuierlichen Weiterentwicklung der Technologie und der kontinuierlichen Optimierung der Prozesse wird davon ausgegangen, dass Urethanguss und Spritzguss ihre einzigartigen Vorteile und ihren Anwendungswert in mehr Bereichen zeigen werden.

Verzichtserklärung

Der Inhalt dieser Seite dient nur zu Informationszwecken.LS-SerieEs werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen jeglicher Art hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Daraus sollte nicht geschlossen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt. Dies liegt in der Verantwortung des KäufersFordern Sie ein Angebot für Teile anum die spezifischen Anforderungen für diese Teile zu ermitteln.BitteKontaktieren Sie unsErfahren Sie mehrEFOrmation.

LS Team

LS ist ein branchenführendes UnternehmenFokus auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung im Dienste von mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metall,und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit mehr als 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Egal, ob es sich um Kleinserienproduktion oder Massenanpassung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenLS-TechnologieEs bedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com

Häufig gestellte Fragen

1.Was ist der Unterschied zwischen Gießen und Spritzgießen?

Der Unterschied zwischen Gießen und Spritzgießen ist: Beim Gießen werden flüssige oder halbfeste Materialien zum Abkühlen und Aushärten in eine Form gegossen, die für eine Vielzahl von Materialien geeignet ist, aber der Prozess ist komplex und die Produktionseffizienz ist gering, und die Produktgenauigkeit und Oberflächenqualität sind möglicherweise nicht so gut wie beim Spritzgießen. Beim Spritzgießen wird der geschmolzene Kunststoff durch hohen Druck in die Form eingespritzt, um die Form abzukühlen und zu verfestigen, hauptsächlich für Kunststoffe geeignet, mit hoher Prozesseffizienz, automatischer Produktion, genauer Produktgröße, guter Oberflächenqualität, geeignet für die großflächige, standardisierte Produktproduktion.

2.Was sind die Nachteile des Urethangusses?

Zu den Nachteilen des Urethangusses gehören hauptsächlich: Die Kosten der Form sind hoch und die Lebensdauer ist begrenzt, was nicht für die Massenproduktion geeignet ist. Die Silikonform lässt sich leicht verformen, was zu einer instabilen Produktmaßgenauigkeit führt. Die Oberflächenqualität des Produkts ist möglicherweise nicht so gut wie die des Spritzgusses und erfordert eine zusätzliche Behandlung. Gleichzeitig kann die Leistung von Urethanmaterialien in Hochtemperatur- oder stark polaren Lösungsmitteln, stark sauren und alkalischen Medien verringert werden, und die Einsatzszenarien sind begrenzt.

3. Können Sie Polyurethan-Formen einspritzen?

Ja, es ist möglich, Polyurethan-Formen zu spritzen. Polyurethan (TPU) ist ein häufig verwendetes Spritzgussmaterial mit guter Abriebfestigkeit, Ölbeständigkeit, Niedertemperaturbeständigkeit und Elastizität. Spritzguss-Polyurethan-Formen können eine automatisierte Produktion realisieren, die Produktionseffizienz verbessern und die Maßgenauigkeit und Oberflächenqualität von Produkten sicherstellen. Es ist jedoch zu beachten, dass Spritzgussformen aus Polyurethan den Einsatz spezieller Spritzgießmaschinen und -formen erfordern und die Kosten für die Herstellung der Form hoch sind.

4.Was ist Polyurethan-Formteil?

Polyurethan-Formgebung ist ein Formverfahren, bei dem Polyurethan-Materialien in die gewünschte Form und Größe gebracht werden. Das Polyurethan-Formverfahren umfasst eine Vielzahl von Verfahren wie Spritzguss, Gussformen, Reaktionsspritzgießen (RIMPU) usw. Unter ihnen ist das Spritzgießen eines der am häufigsten verwendeten Verfahren, bei dem ein geschmolzenes Polyurethanmaterial in eine Form eingespritzt, abgekühlt und ausgehärtet und dann entformt wird, um ein fertiges Produkt zu erhalten. Polyurethan-Formprodukte werden aufgrund ihrer guten physikalischen Eigenschaften und Verarbeitungseigenschaften häufig in Automobilen, Elektronik, Medizin, Sportgeräten und anderen Bereichen eingesetzt.