当我们环游世界时,各种商品,从手中的电子设备到脚下的运动鞋,从厨房的餐具到办公室的文具,不难发现这些产品在设计、功能性和美观性方面的出色表现,往往都离不开包包。包覆成型技术的贡献。今天,LS 团队将带领大家深入探讨这个话题,揭示包覆成型技术以及它如何在多个行业中发挥不可替代的作用。

什么是包覆成型?

包覆成型是一种生产过程其重点是通过注塑成型或包裹将柔软的热塑性弹性体或类似材料与刚性塑料或其他基材材料相结合,以创建具有特定功能特性和美学外观的复合结构。该工艺被广泛用于改善产品的手感、防滑效果、视觉美感,并增强产品的耐用性和人体工程学设计。

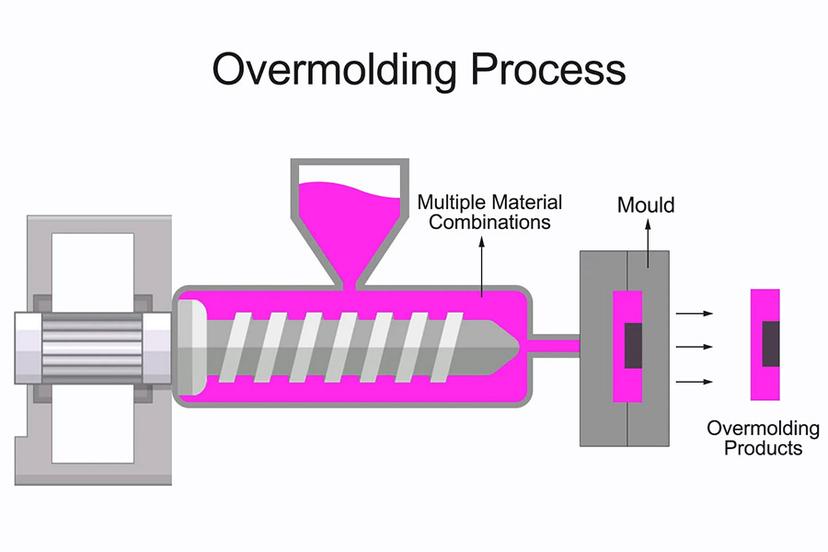

包覆成型是如何工作的?

包覆成型是一种制造工艺,其中将特定材料涂覆在基材表面以形成最终产品。以下是其工作原理的分步概述:

第 1 步:准备基材

选择合适的基材,如金属、塑料或其他材料,并确保其质量满足生产要求。将基材放入包覆成型模具中,确保基材的位置准确,以便后续的材料注射和涂层。

第 2 步:注入第一种材料

在某些包覆成型工艺中,可能需要注射第一种材料作为产品的核心。这种材料可以是塑料、金属等,具体选择取决于产品的设计和性能要求。材料注射后,它会进行必要的冷却和成型,以确保其凝固并达到所需的形状和尺寸。

第 3 步:预处理

对于某些基材,例如塑料部件,可能需要清洁以去除表面的杂质,例如油、灰尘和其他杂质。预处理提高了覆层材料和基材之间的附着力,并确保了最终产品的质量。

第 4 步:将模制基体插入包覆成型工具

已冷却和固化的核心组件(或预处理的基材)被转移到包覆成型工具中。确保零件在工具中准确定位,以便随后注射熔覆材料。

步骤 5:注射重叠注塑材料

选择合适的包层材料,如橡胶、硅胶、TPE等,具有良好的柔韧性和耐磨性。将熔覆材料注入熔覆工具中,使其紧贴基材表面。在这个过程中,新材料和基材之间发生化学或机械结合,形成坚固的包层。

第 6 步:冷却和顶出

让包覆成型零件在模具中冷却并凝固。冷却时间取决于材料的类型和厚度。冷却完成后,使用顶出机构将新成型的零件从模具中顶出。检查组件的表面质量和尺寸精度,以确保其满足设计要求。

包覆成型使用哪些类型的材料?

包覆成型中使用的材料的选择非常广泛,具体取决于所需产品的性能、成本、可加工性和环境要求等因素。以下是包覆成型中使用的一些常见材料:

- 热塑性弹性体 (TPE):具有优良的防滑性和弹性触感,调节硬度和物理性能。它通常用于手柄、把手、电子产品等,以增强产品的触感和抓地力。

- 热塑性聚氨酯 (TPU):分为聚酯型和聚醚型,具有耐油、耐磨、机械强度好、耐疲劳、耐腐蚀、回弹性好等特点。同时,TPU 时尚环保,可替代 PVC。适用于条状、线状、条状的缠绕,如宠物带、汽车把手带、拖车带等。也常用于箱包制品和金属线条的涂装。

- 聚氨酯 (PU):它具有优异的韧性、强大的抗撕裂性和超强的耐磨性。广泛应用于轻工、化工、电子、纺织、医疗、建筑、汽车、国防等领域。在造纸行业,新型PU包胶辊可用于在高温、高压线压条件下替代橡胶材料。

- 有机 硅:硅粉按硅氧烷含量的量分类,硅氧烷的分子间作用力强,不易用物理方法均匀分散。有机硅具有润滑性、耐磨性,可以提高非极性无机矿物与有机化合物之间界面的相容性。有机硅母料在塑料加工中可用作流动促进剂、抗结块剂、协同阻燃剂、润滑剂、疏水剂、脱模剂等。

- 聚乙烯 (PE):耐水和防潮性好,化学稳定性好,有一定的机械拉伸和撕裂强度,柔韧性好,耐低温性好,但耐高温性差。常用于塑料袋和复合袋的包装材料。由高压低密度聚乙烯 (LDPE) 制成的薄膜可用于包装要求较低的食品,尤其是具有防潮要求的干粮。

- 聚丙烯 (PP):熔点高,价格低,比重小,机械性能优良,突出的抗应力开裂性和耐磨性,化学稳定性好,易于成型加工。广泛应用于化工、电气、汽车、建筑、包装等行业。塑料薄膜用于商品的软包装,也用作复合材料的热封层。

- 丙烯腈丁二烯苯乙烯 (ABS):i是一种具有高强度、抗冲击性和耐热性的热塑性塑料。它可用于具有特定要求的包覆成型,例如需要高强度和耐热性的零件。

- 聚碳酸酯 (PC):具有高透明度、高冲击强度、高热稳定性等特点。在包覆成型中,PC 可用于需要高透明度和高冲击强度的零件。

- 尼龙:优异的耐磨性、抗冲击性和自润滑性。它通常用于制造需要承受高负载和磨损的部件,例如齿轮、轴承等。在包覆成型中,尼龙可用于需要耐磨性和自润滑性的部件。

包覆成型的常见应用有哪些?

作为一种先进的制造工艺,包覆成型在许多领域都显示出广泛的应用潜力和巨大的商业价值。以下是包覆成型的常见应用细分:

1. 消费电子产品

- 智能手机:通过包覆成型技术,它可以为智能手机的外壳提供柔软的触感,同时提高防滑性能并改善用户体验。

- 耳机:耳塞中经常使用包覆成型,以提供舒适的佩戴和良好的隔音效果。

- 遥控:遥控器关键部分采用包覆成型技术,可以增加按键的柔软度和触感,提高用户操作的便利性。

- 充电器:充电器的外壳和插头部分可以包覆成型,以提高耐用性和防滑性能。

2. 汽车零部件

- Shift 旋钮:包覆成型技术可以使换挡旋钮具有更好的抓地力和防滑性能,提高驾驶的安全性。

- 仪表板:借助包覆成型技术,可以为仪表板提供柔软的触感,同时提高美观性和耐用性。

- 手柄盖:汽车门把手盖和其他组件使用包覆成型技术,提供舒适的抓握和防滑性能,同时提高美观性。

3. 医疗设备

- 手术器械:手术器械的手柄部分采用包覆成型技术,可增加舒适度和防滑性能,提高医生手术的准确性和安全性。

- 手柄:医疗设备中的手柄和其他组件可以通过包覆成型技术提供柔软的触感,从而减少医护人员的疲劳。

- 患者接触区域:医疗设备中与患者接触的区域经过包覆成型,以提高舒适度并减少患者不适。

4. 手动工具

- 工具手柄:手动工具的手柄部分采用包覆成型技术,可提供舒适的握感和防滑性能,提高工具的效率和安全性。

- 握:各种手动工具的握把部分可以包覆成型,以提供符合人体工程学的设计,从而提高用户舒适度和操作效率。

包覆成型与嵌件成型

嵌件成型和包覆成型都是在没有粘合剂的情况下生产多材料产品的有效方法,可以简化生产过程,减少二次组装步骤,并提高最终产品的质量。但是,两种成型技术之间存在显着差异,表现在以下几个方面:

嵌件成型与包覆成型:成本

- 嵌件成型:由于通常使用传统的单射成型机,因此模具成本相对较低。材料成本取决于嵌件和树脂材料的选择。准备嵌件和设置定位装置可能会增加总成本。

- 包覆成型:由于容纳基体和包覆成型材料所需的复杂模具结构,模具成本可能会更高。材料成本取决于基材和覆层材料的选择。由于覆层材料的预处理、注射通道的设置和后处理操作,总成本可能会增加。

嵌件成型与包覆成型:速度

- 嵌件成型:生产速度相对较快,因为可以使用传统的注塑机进行生产。刀片的预处理和定位可能会略微增加生产时间。

- 包覆成型:生产可能会更慢,因为包覆成型材料的注射和固化需要额外的时间。复杂的模具结构和后处理操作也可能增加生产时间。

嵌件成型与包覆成型:应用

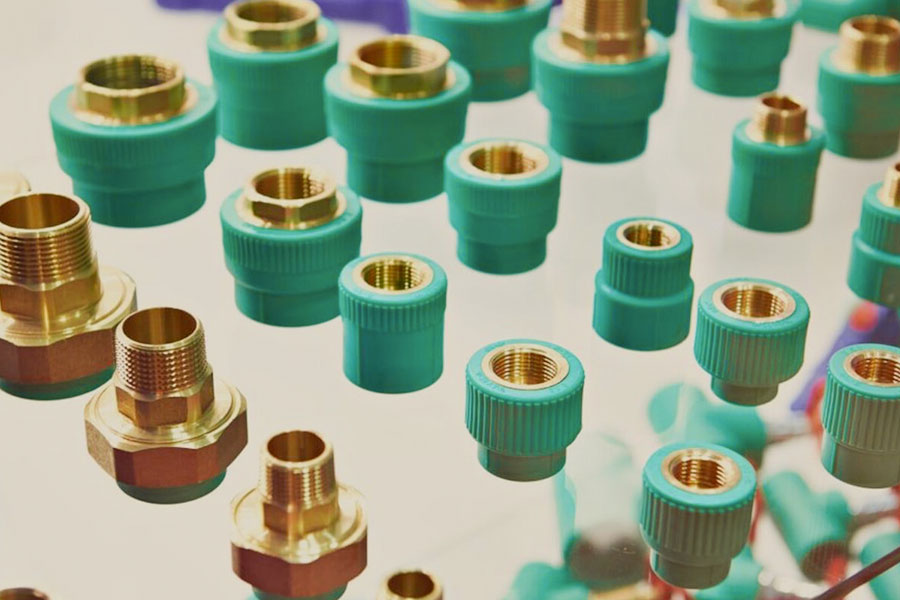

- 嵌件成型:常用于在金属层之上添加一层塑料,如制作带有塑料手柄的金属螺丝刀,或制作绝缘管、电线等。此外,它还广泛应用于电子产品包装、医疗器械制造等领域。

- 包覆成型:广泛用于制造带有橡胶手柄的塑料零件,如牙刷、手机壳等。此外,还适用于制作双色塑料家具、储物盒、塑料容器等。

嵌件成型与包覆成型:工艺特点和优势

嵌件成型:(1)特点:树脂的易成型性与金属的刚性、强度和耐热性相辅相成,可制成复杂精致的金属-塑料一体产品。(2)优点:可以组合多种材料,以提高产品的整体性能和功能;它简化了产品组装过程并降低了生产成本。

包覆成型:(1)特点:塑料型材经加热和外力变形,然后冷却成型,得到产品。(2)优点:可以相对容易地制造包含多种材料和/或颜色的产品;降低产品的组装要求,从而实现更坚固耐用的整体设计;适用于大规模生产和/或具有多种颜色和多层设计的产品。

包覆成型的设计注意事项有哪些?

在设计包覆成型产品时,需要考虑多种因素,例如材料兼容性、模具设计、零件几何形状和周期时间。

1.材料兼容性:

- 基材与包覆成型材料的附着力: 确保基材和包覆成型材料之间的良好附着力至关重要。这通常涉及对两种材料的化学和物理特性的深入了解,以确保它们能够牢固地粘合在一起。

- 材料选择:在选择基材和涂层材料时,应考虑其热膨胀系数、表面能、润湿性等参数,以确保在成型过程中能形成良好的粘合界面。

2. 模具设计:

- 适应基体零件:模具设计必须能够容纳和保持基体零件,同时确保熔覆材料均匀覆盖在基体零件上。

- 浇口和通风口设计: 适当的浇口和通风口设计对于包覆成型至关重要。浇口应位于易于拆卸且不影响产品外观的位置,排气系统应能有效去除模具中的气体,避免气泡和缺陷。

- 模具材料:根据包覆成型材料的特性和成型温度选择合适的模具材料。例如,对于高温成型材料,应选择能够承受高温的工具钢。

3. 零件的几何形状:

- 关于拔模角度:我们需要设计一个合适的角度,以确保成型件可以很容易地从模具中取出。对于不同形状和尺寸的铸件,需要用于脱模的拔模角度也不同。模具的拔模角度由熔覆材料的收缩率和模具的摩擦系数决定。

- 削弱:尽量避免在零件上进行底切设计,因为这会增加脱模的复杂性。为了确保不发生侧滑,可以采用简单的机构来防止工件从模腔中出来,即通过改变滑块与模具之间的间隙,以确保产品尺寸保持稳定和不变。在需要设计底切的情况下,应考虑滑块或其他复杂的模具设计,以确保模具成型顺利。

- 零件组装:在设计重叠注塑零件时,应仔细考虑零件与其他类型的零件之间的装配依赖关系。例如,一个外壳可以设计成两个或多个组件。重要的是要确保包络区域不会干扰装配过程,同时还要提供足够的装配间隙和精确的定位特性。

4. 循环长度:

- 其他步骤:在包覆成型过程中,通常需要一些额外的操作,例如基材的预处理、涂层材料的注射和固化步骤。还可能还有其他步骤,例如热处理、化学浸渍或保形涂层。这些步骤将导致成型周期时间的增加。

- 流程优化:为了缩短生产周期,我们可以考虑调整和优化成型的工艺参数,例如注射速度、压力和模具的温度。通过这些措施,可以提高产品质量。此外,我们还可以考虑采用更高效的成型工具和模具设计来缩短生产周期。

常见问题

1.包覆成型是如何完成的?

包覆成型是一种成型工艺,其中一种材料(通常是塑料或橡胶)被放置在另一种材料(基础组件)的表面上。这个过程可以通过多种方法实现,包括但不限于:(1) 双色注射:在双色注射机上,首先将一种材料注射到模具中以形成基本组件,然后转移到另一个注射缸的相应型腔中。将另一种材料注入组件中,形成集成的双材料产品。(2)两步注塑成型:在注塑机上形成其中一种材料的一部分,然后将该部分作为嵌件放入另一个模具中,然后注射第二种材料。

2.嵌件成型是如何工作的?

嵌件成型是将不同材料的预制件安装到注塑模具中,然后注入树脂的成型方法。熔融材料与嵌件连接并凝固,形成一个完整的产品。主要步骤包括:(1) 准备插件:插件可以由金属、布、纸、电线、塑料、玻璃、木材和其他材料制成。根据产品需求选择合适的插件。(2) 放置镶件:将镶件放置在注塑模具的预定位置。(3)注入树脂:将熔融树脂注入模具中,树脂将围绕嵌件流动并填充模具。(4)固化:树脂在模具中冷却凝固,与嵌件形成牢固的粘合。

3.橡胶包覆成型的工艺是怎样的?

橡胶包覆成型是将橡胶材料覆盖在其他材料(如金属、塑料等)表面的过程。一般步骤是:首先清洗和脱脂,确保工件表面清洁,无油或其他杂质。然后根据包覆成型需要设计和制造模具。然后将橡胶材料放入模具中,并对工件施加压力以形成紧密贴合的涂层。接下来,在一定的温度和压力下,将瓶坯加热,使橡胶材料发生硫化反应,从而固化成稳定的橡胶涂层。最后,取出工件,并在包装前进行必要的清洁和质量检查。

4.包覆成型常用什么材料?

通常用于包覆成型的材料包括热塑性弹性体 (TPE)、热塑性聚氨酯 (TPU)、聚氨酯 (PU)、硅胶、聚乙烯 (PE)、聚丙烯 (PP)、丙烯腈丁二烯苯乙烯 (ABS)、聚碳酸酯 (PC) 等塑料材料,以及在某些特殊情况下可能使用的金属材料或其他特殊材料。这些材料的选择取决于具体的应用场景、所需的物理和化学特性以及成本因素。

总结

作为高级注塑成型工艺,包覆成型通过精确控制材料的注射成型和熔融过程,实现两种不同材料的紧密结合,为现代工业的发展提供了强有力的技术支撑。随着科学技术的不断进步和技术的不断改进,相信包覆成型技术在未来会给更多领域带来创新和突破。

免責聲明

本页面内容仅供参考。LS 系列不对信息的准确性、完整性或有效性做出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过隆盛网络提供的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。这是买方的责任寻求零件报价以确定这些零件的具体要求。请联系我们了解更多英孚Ormation.

LS 团队

本文由多位 LS 撰稿人撰写。LS 是制造业的领先资源,拥有CNC 加工,钣金加工,3D 打印,注塑,金属冲压等。