OMaterial de moldagem para fundição em areia de resinaé uma mistura de areia de quartzo e areia de resina. Quando a areia de resina é misturada e aquecida, ela endurece em um molde sólido e liso. Um molde sólido produz menos peças fundidas defeituosas, mas tem um custo maior e uma taxa de produção mais lenta. Os moldes de areia de resina demoram mais para serem feitos porque cada um deve ser misturado e queimado individualmente.

Quais são as vantagens e desvantagens da fundição em areia?

OVantagens e desvantagens da fundição em areiasão os seguintes:

Vantagem:

- Adaptável:A fundição em areia pode fundir peças fundidas de quase qualquer forma e tamanho, desde geometrias simples até componentes mecânicos complexos.

- Baixo custo:Comparado com outros métodos de fundição, o custo do equipamento e moldes de fundição em areia é relativamente baixo e as matérias-primas são fáceis de obter, tornando o custo geral de produção baixo.

- Processo flexível:O processo de fundição em areia é relativamente simples e fácil de ajustar e melhorar. Ao mesmo tempo, permite certas modificações e ajustes durante o processo de fundição para se adaptar a diferentes necessidades de fundição.

- Alta utilização de material:Através de design e operação de processos razoáveis,fundição em areia pode fazer pleno uso de materiais de fundição, reduzir o desperdício e melhorar a utilização do material.

- Reciclável:Embora o molde de areia precise ser descartado após cada fundição, a própria areia pode ser processada e reutilizada, ajudando a reduzir o desperdício de recursos.

Desvantagens

- Baixa eficiência de produção:O processo de fabricação e vazamento de moldes de fundição em areia é relativamente complicado e requer uma certa quantidade de tempo e mão de obra, resultando em eficiência de produção relativamente baixa.

- Precisão de fundição e qualidade de superfície limitadas:Como a estanqueidade e a uniformidade do molde de areia são difíceis de controlar totalmente, a precisão dimensional e a qualidade da superfície da peça fundida podem ser afetadas até certo ponto.

- Poluição ambiental:Poluentes como poeira, gases de escape e águas residuais podem ser produzidos durante o processo de fundição em areia, causando certa poluição ao meio ambiente. Embora possa ser gerido através de medidas de protecção ambiental, é ainda necessário prestar atenção ao seu impacto ambiental.

- Alto consumo de energia:A fundição em areia requer uma grande quantidade de energia para aquecer o metal e manter a temperatura dooficina de fundição, o que aumenta os custos de produção e o consumo de energia.

- Intensidade do trabalho e riscos de segurança:A fundição em areia é altamente trabalhosa e exige que os operadores realizem trabalho físico pesado.Ao mesmo tempo, existem riscos de segurança, como alta temperatura, poeira e ruído durante o processo de fundição, e medidas de proteção eficazes precisam ser tomadas para garantir a segurança dos operadores.

Quais são as aplicações da fundição em areia?

Como um processo de fabricação com uma longa história,A fundição em areia ainda desempenha um papel importante na fabricação moderna. Tem amplas aplicações em muitos campos, incluindo:

Indústria automobilística

No campo da fabricação de automóveis,A fundição em areia é um meio importante de produção de peças automotivas com projetos complexos. Por exemplo, componentes-chave, como blocos de motor e carcaças de caixas de câmbio, são frequentemente fabricados usando tecnologia de fundição em areia.

Indústria aeroespacial

A fundição em areia também é popular na indústria aeroespacial. É frequentemente usado para fabricar componentes de motores de aeronaves e componentes estruturais que exigem resistência e precisão extremamente altas. Especificamente, pás de turbina, invólucros, suportes e vários acessórios podem ser fabricados com precisão por meio da tecnologia de fundição em areia.

Criar o aplicativo

Na indústria da construção,A tecnologia de fundição em areia é frequentemente usada para produzir produtos-chave, como acessórios para tubos e tampas de bueiros. O processo de fundição em areia confere a esses produtos durabilidade e robustez excepcionais, garantindo sua longa vida útil em aplicações de construção.

Componentes do sistema de tubulação

No campo dos sistemas de tubulação,A tecnologia de fundição em areia mostra suas vantagens exclusivas. É amplamente utilizado na fabricação de componentes principais, como corpos de válvulas, conectores de tubos e acoplamentos, que desempenham um papel vital em sistemas de tubulações.

Fabricação extensiva de produtos de metal

Globalmente, oprocesso de fundição em areia ocupa uma posição importante na fabricação de produtos de metal. De armas frias, como espadas, a itens do dia a dia, como potes e caldeirões, a fundição na areia desempenha um papel fundamental. Embora outros métodos de fabricação tenham gradualmente ganhado destaque à medida que a tecnologia se desenvolve, a fundição em areia manteve seu status insubstituível devido à sua alta relação custo-benefício e adequação para produção em massa.

Como a fundição em areia se compara à fundição de investimento?

A fundição em areia e a fundição de investimento são significativamente diferentes em muitos aspectos. A tabela a seguir é um resumo detalhado das principais diferenças entre os dois:

| Características / Métodos |

Fundição em areia |

Fundição de investimento |

| Processo |

Confecção de maquetes (madeira, plástico, etc.→), modelagem→ modelagem→ vazamento→ remoção de areia → inspeção de limpeza |

Fazer moldes de cera→ mergulhar a pasta muitas vezes para formar uma casca→ desparafinar→ assar conchas→ derramar → resfriar→ inspeção de limpeza |

| Acabar |

Geralmente, o Ra tem cerca de 6,3 μm, o que é afetado por uma variedade de fatores |

Mais alto, porque a precisão do molde é alta e a qualidade da superfície do invólucro é boa |

| Materiais aplicáveis |

Uma variedade de materiais metálicos, como ferro, aço, liga de alumínio, etc. |

É adequado para metais com alta precisão e altos requisitos de superfície, como aço inoxidável, ligas de titânio, etc |

| Custar |

Para peças grandes e pesadas, o custo é relativamente baixo |

O custo pode ser maior, especialmente para projetos complexos e delicados |

| Rendimento |

Adequado para produção em massa, mas também para volumes de produção mais baixos |

Pode ser adaptado a diferentes volumes de produção, mas geralmente é mais adequado para produção em massa com requisitos de alta precisão |

| Flexibilidade |

A fabricação de moldes é relativamente simples e a modificação do design é relativamente fácil |

O molde é complexo de fazer e a modificação do projeto é difícil, mas a precisão do molde é alta |

| Campos de aplicação |

Indústria automobilística, fabricação de máquinas, construção e outros campos |

aeroespacial, dispositivos médicos, arte e outros campos |

Quais são os desafios da fundição em areia?

Como um processo de fundição tradicional,A fundição em areia enfrenta uma série de desafiosao enfrentar a transformação e atualização da manufatura moderna e a concorrência de mercado. A seguir, um resumo detalhado dos principais desafios enfrentados pela fundição em areia:

- Problemas de rugosidade da superfície:A superfície das peças fundidas em areia geralmente é áspera e requer etapas adicionais de pós-processamento para melhorar, o que aumenta os custos e o tempo de produção.

- Limitações de precisão dimensional:Em comparação com outros métodos de fundição, a fundição em areia pode ter certas desvantagens na precisão dimensional, o que limita sua aplicação na fabricação de peças fundidas que exigem alta precisão.

- Proteção ambiental e eliminação de resíduos:A areia residual gerada durante o processo de fundição em areia precisa ser descartada adequadamente para evitar impactos negativos ao meio ambiente. Ao mesmo tempo, os gases residuais e as águas residuais que podem ser gerados durante o processo de fundição também precisam ser gerenciados de forma eficaz.

- Concorrência de mercado e atualizações tecnológicas:Com o desenvolvimento da indústria de manufatura, outros métodos avançados de fundição e tecnologias de fabricação continuam a surgir, e a fundição em areia enfrenta desafios da concorrência de mercado e atualizações tecnológicas. Para se manterem competitivas, as empresas de fundição em areia precisam investir continuamente em P&D e inovação.

- Custos de matéria-prima e mão de obra:A flutuação dos preços das matérias-primas e o aumento dos custos de mão de obra representam desafios para o controle de custos das empresas de fundição em areia. As empresas precisam encontrar maneiras de reduzir custos, mantendo a qualidade do produto e a eficiência da produção.

Perguntas frequentes

1. Qual é o principal fluxo do processo de fundição em areia?

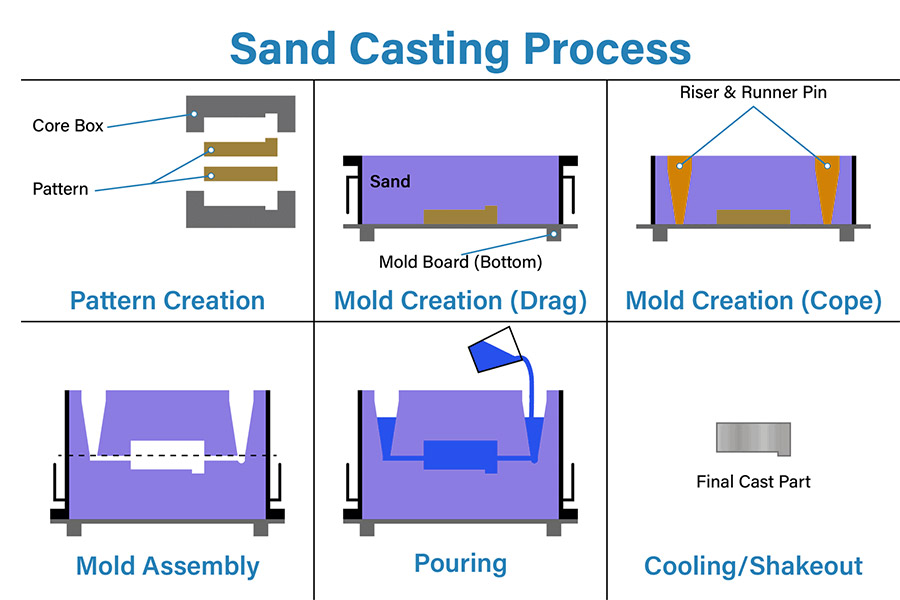

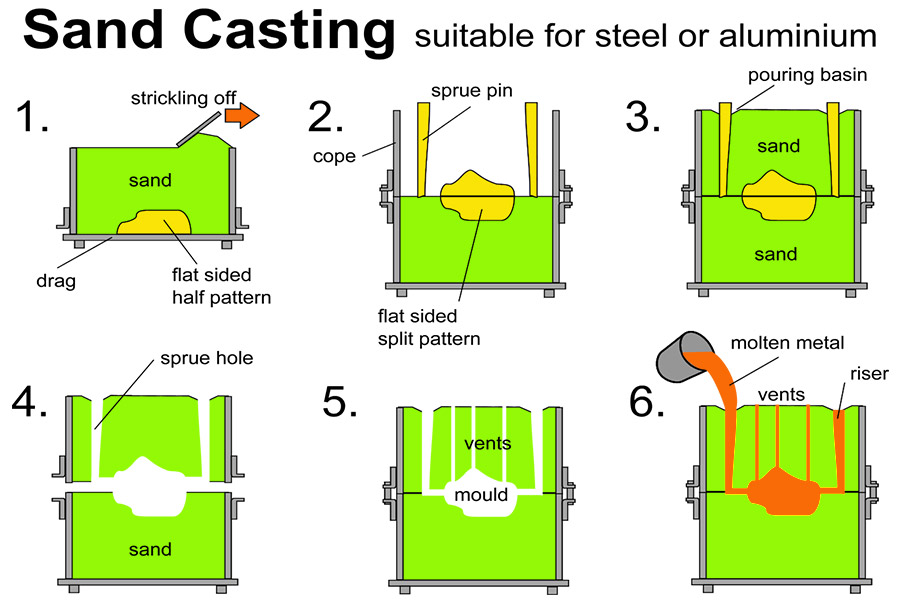

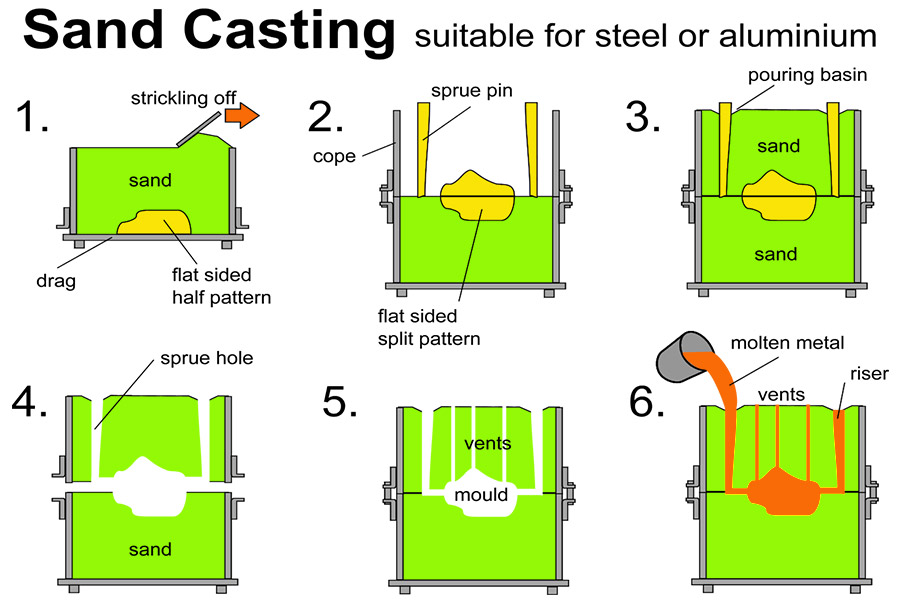

O principal fluxo do processo de fundição em areia é: (1) Preparação da areia: Preparação da areia de moldagem e da areia do núcleo para modelagem. (2) Fabricação de moldes: Faça moldes e caixas de núcleo de acordo com os desenhos das peças. Você pode usar moldes de madeira, moldes de plástico ou moldes de metal, etc. (3) Moldagem e fabricação de núcleos: Use areia de moldagem para formar a cavidade da peça fundida e fazer a forma interna (núcleo). (4) Fundição: Distribua a composição química de acordo com a composição metálica necessária, selecione um forno de fusão adequado para derreter o material da liga e forme metal líquido. (5) Vazamento: Injete metal líquido no molde de areia, preste atenção ao controle da velocidade de vazamento para garantir que o metal líquido preencha toda a cavidade do molde. (6) Solidificação e resfriamento: Depois que o metal solidifica no molde de areia, ele é resfriado. (7) Desmoldagem e limpeza: Remova portões, areia e outras impurezas, jateamento e polimento das peças fundidas. (8) Inspeção: Realize inspeção de qualidade em peças fundidas para garantir que elas atendam aos requisitos do projeto.

2. Qual é a rugosidade da superfície das fundições em areia?

A rugosidade da superfície das peças fundidas em areia varia dependendo das condições e materiais do processo, e geralmente pode atingir Ra12,5 ~ 6,3 μm. Isso depende principalmente de fatores como a qualidade do molde de areia, temperatura de vazamento, composição da liga e taxa de resfriamento. Para melhorar a rugosidade da superfície, podem ser necessárias medidas de pós-processamento, como processamento mecânico, tratamento químico, etc.

3. Quais são as vantagens da fundição em areia em comparação com outros métodos de fundição?

A fundição em areia é amplamente utilizada na produção industrial devido às suas vantagens, como processo simples, baixo custo e forte flexibilidade. Em comparação com outros métodos de fundição, como fundição de investimento e fundição sob pressão, a fundição em areia é mais econômica na fabricação de peças grandes e pesadas. Ao mesmo tempo, o molde de fundição em areia é relativamente simples de fazer, o design é fácil de modificar e pode se adaptar às necessidades de produção de peças fundidas de diferentes formas e tamanhos.

4. Qual é a precisão dimensional da fundição em areia?

A precisão dimensional da fundição em areia geralmente está entre IT14-IT18, o que significa que há um certo desvio entre o tamanho da fundição e o valor teórico. Isso se deve principalmente às características do material do molde de areia e à complexidade do processo de fundição. Para melhorar a precisão dimensional, é necessário controlar rigorosamente a precisão da fabricação do molde de areia, temperatura de vazamento, tipo de liga e parâmetros do processo de fundição.

Resumo

Como um processo tradicional e importante de conformação de metais, a fundição em areia ainda desempenha um papel insubstituível na fabricação industrial moderna. Ao melhorar e otimizar continuamente os processos de processo para melhorar a qualidade da fundição e a eficiência da produção, a fundição em areia continuará a contribuir para o desenvolvimento industrial. Ao mesmo tempo, o fortalecimento da consciência ambiental e da inovação tecnológica também são direções importantes para o desenvolvimento futuro das empresas de fundição em areia.

Disclaimer

O conteúdo desta página é apenas para referência.Énão faz qualquer representação ou garantia expressa ou implícita quanto à precisão, integridade ou validade das informações. Nenhum parâmetro de desempenho, tolerâncias geométricas, características específicas de design, qualidade e tipo de material ou mão de obra devem ser inferidos quanto ao que um fornecedor ou fabricante terceirizado fornecerá por meio da Rede Longsheng. É de responsabilidade do compradorBuscando uma cotação para peçaspara determinar os requisitos específicos para essas partes.Por favorContate-nospara maisInformação.

Equipe LS

A LS é uma empresa líder do setorespecializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisãoUsinagem CNC,Fabricação de chapas metálicas,Impressão 3D,moldagem por injeção,carimbo do metal,e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros avançados de usinagem de 5 eixos e é certificada pela ISO 9001:2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países em todo o mundo. Quer se trate de produção de baixo volume ou personalização em larga escala, podemos atender às suas necessidades com entrega em até 24 horas. EscolherTecnologia LSsignifica escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.lsrpf.com