プラスチック射出成形金型は重要なツールですプラスチック製品の製造に。それらの材料の選択は、金型の最終製品の性能、寿命、および品質に直接関係しています。射出成形金型は、主に金属材料、非金属材料、複合材料など、さまざまな材料で作られています。Longshengチームは、プラスチック射出成形金型の物質的な世界にあなたを連れて行きます。

プラスチック射出成形金型とは何ですか?

プラスチック射出成形金型は、で使用するために特別に設計された金型です。射出成形プロセス.精密なモデリングと構造設計により、射出成形機の圧力下で溶融プラスチックを金型キャビティに注入し、冷却と固化後に必要な形状とサイズのプラスチック製品を成形できます。射出成形金型は通常、可動金型と固定金型で構成されています。それらは、高精度、高強度、耐久性の特性を持っています。これらは、プラスチック加工業界で不可欠かつ重要なツールです。

プラスチック射出成形金型にはどのような材料が使用されていますか?

プラスチック射出成形金型は、さまざまな生産ニーズ、プロセス要件、およびコストの考慮事項を満たすように設計されたさまざまな材料を使用しています。一般的なプラスチック射出成形金型の材料とその特性は次のとおりです。

1.金属材料

(1)チタン

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

航空宇宙分野の射出成形金型には、軽量性、耐食性、耐熱性に対する厳しい要件があります。 |

(2)鋼鉄

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

射出成形金型は、自動車、電子機器、医療、その他の分野で広く使用されています。 |

(3)ステンレススチール

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

食品加工、化学工業、医療、その他の分野の射出成形金型は、耐食性が必要な用途に特に適しています。 |

(4)アルミニウム

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

電子製品や自動車部品など、軽量性や放熱性が求められる分野の射出成形金型。 |

(5)マグネシウム

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

電子製品の筐体や自動車部品など、軽量化が求められる分野の射出成形金型。 |

(6)亜鉛合金

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

玩具、日用品、その他の分野の射出成形金型には、一定のコスト要件があります。 |

(7)冷間圧延鋼

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

自動車部品や産業機器部品の射出成形金型など、より大きな応力に耐え、一定の精度が求められる射出成形金型。 |

(8)クロムニッケル合金

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

化学、医療、その他の分野の射出成形金型は、特に耐食性と高温安定性を必要とします。 |

(9)黄銅

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

特定のコスト要件がある装飾、アートワークなどの分野での射出成形金型。 |

(10)銅

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

電子製品のケーシング用射出成形金型など、急速な放熱性と耐摩耗性が求められる射出成形金型。 |

(11)青銅

| 特性 | アプリケーションの利点 | 適用可能なシナリオ |

|

|

大型の射出成形金型や産業機器部品の射出成形金型など、より大きな応力や摩耗に耐える必要がある射出成形金型。 |

2.プラスチック素材

プラスチック射出成形技術で使用される材料は、主にプラスチック、特に熱可塑性プラスチックです。このタイプのプラスチックは、プラスチック成形中に加熱すると柔らかくなり、流れることがあります 加工することで、金型への射出を容易にし、冷却後も固化して形状を維持します。一般的な成形プラスチック材料は次のとおりです。

シリコーンゴム:シリコーン成形は、医療機器など柔軟性や耐熱性が求められる製品に使用されています。

米国船級協会:ABSは、射出成形で最も一般的に使用される材料の1つです。自動車、家電製品、電子製品のケーシングや部品の製造に広く利用されており、その優れた機械的特性、耐衝撃性、耐薬品性、加工性が容易なため、その特徴があります。

パソコン:PCは、透明性、耐衝撃性、耐熱性、寸法安定性に優れています。光ディスク、眼鏡レンズ、安全ヘルメット、電子機器用ディスプレイなど、高い透明性と高強度が求められる製品の製造によく使用されます。

お父さん:ナイロン素材は、高強度、耐摩耗性、耐油性、優れた自己潤滑性を備えています。これは、ベアリング、ギア、パイプ、ケーブルシース、および機械的ストレスと耐摩耗性に耐える必要があるその他の部品の製造によく使用されます。

POM:POMは、その高硬度、高剛性、優れた耐摩耗性で知られています。精密部品、歯車、ベアリング、摺動部品などの製造によく使用されます。

PMMAです。有機ガラスとも呼ばれ、その優れた光学特性、透明性、耐候性により、レンズ、ディスプレイボックス、看板などの製造によく使用されます。

ペット:PETは主に飲料ボトルや食品包装などの製造に使用されますが、射出成形では、高い透明性と優れたバリア特性を必要とする一部の製品の製造にも使用されます。

PBTおよびPETG:これらの材料は、優れた耐熱性、耐薬品性、機械的特性を備えており、自動車、電子機器、家電業界で一般的に使用されています。

射出成形金型の種類とその材料要件

たくさんあります射出成形金型の種類それぞれに独自のアプリケーションシナリオと材料要件があります。以下は、射出成形金型の種類とその材料要件の詳細な説明です。

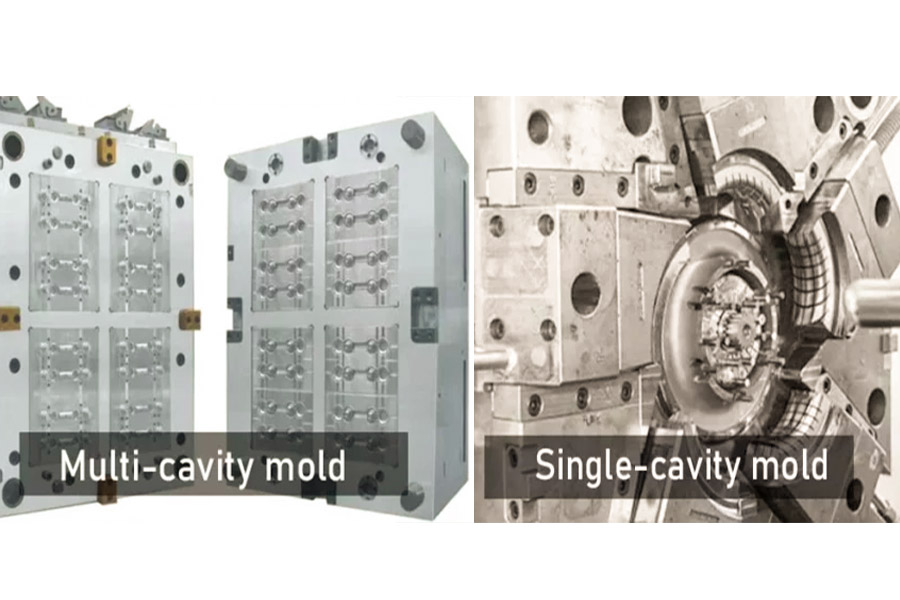

1.シングルキャビティ金型

- アプリケーション:シングルキャビティ金型は、主に小ロット生産に使用され、特にプラスチック部品が大きい場合、精度要件が高い場合、または試作が必要な場合に使用されます。シンプルな構造、低い製造コスト、短いサイクルタイムにより、シングルキャビティ金型はこのタイプのシナリオに非常に適しています。

- 材料:シングルキャビティ金型の材料は通常、鋼またはアルミニウムです。鋼の金型は硬度と耐摩耗性が高く、高精度で高品質のプラスチック部品の製造に適しています。アルミ金型は軽量で熱伝導性に優れているため、射出成形サイクルの短縮と生産効率の向上に役立ちます。

2.マルチキャビティ金型

- 利点:マルチキャビティ金型は、同じ生産サイクルで複数の製品を同時に処理できるため、生産効率が大幅に向上します。さらに、マルチキャビティ金型は、材料利用率が高く、製造コストが低いため、大量生産が必要な企業にとって特に重要です。

- 材料:マルチキャビティ金型は、より大きな射出圧力と衝撃に耐える必要があるため、その材料は通常硬化鋼です。硬化鋼は硬度と靭性が高いため、長期間使用しても金型の形状と寸法安定性が維持されます。

3.ホットランナー金型

- 料:ホットランナー金型は、プラスチック溶融物が金型内の適切な温度を維持するように、良好な熱管理特性を備えている必要があります。したがって、通常、銅ベースの合金は、ホットランナー金型の材料として選択されます。銅基合金は、高い熱伝導率と優れた耐食性を備えているため、ホットランナーシステムの安定性と信頼性を確保できます。

- アプリケーション:ホットランナー金型は、電子機器、自動車、医療、日用品、玩具、包装、建設、事務機器など、さまざまなプラスチック材料の加工に使用されています。

4.カスタマイズされたプラスチック射出成形金型

- 材料の選択:カスタマイズされたプラスチック射出成形金型の材料選択は非常に柔軟性があり、プラスチック部品の形状、サイズ、精度要件、および生産環境に応じてカスタマイズできます。一般的な材料には、鋼、アルミニウム、銅基合金、ポリマー材料などがあります。

- アプリケーション:カスタマイズされたプラスチック射出成形金型は、高精度部品、複雑形状部品、大型部品、および特別な特性(高温耐性、耐摩耗性など)が必要な部品の製造など、さまざまな特殊用途に適しています。

プラスチック射出成形金型の作り方は何ですか?

金型を構築するには、主に2つの方法があります。コンピュータ数値制御(CNC)加工放電加工(EDM)。

1.CNC加工

金型を作成するためのCNC機械加工は、通常、機械加工および切断装置を利用して、コンピュータープログラムの指示に従って金型を指定された寸法に成形する自動化されたプロセスです。CNCシステムは、詳細な設計ファイルをプログラム可能な命令に変換し、CNCマシンが読み取って実行します。製品設計エンジニアは、すべての建設詳細を指定するコンピューター支援設計(CAD)ソフトウェアを使用して、正確な仮想製品設計を作成します。

一度CAD設計が完成した場合、金型エンジニアはコンピューター支援製造(CAM)ソフトウェアを使用して、CADをCNCハードウェアが理解できる命令に変換できます。生成されたコマンドはCNCマシンにアップロードされ、製品設計の正確な仕様を満たすために適切な切削ツールを使用して金属が正確に切断されます。

2.放電加工(EDM)

レーザー切断と同様に、EDMは金属を切断するために機械的な力を必要とせず、使用しません。代わりに、通常はグラファイト製の電極を利用し、EDMマシンに取り付けられ、誘電性流体に浸された金型の上に配置されます。

次に、電極を金型上に降ろし、制御された電源を使用して、金型に触れることなく電極の反対側の領域で金属を壊して分散させます。通常、EDMプロセスは低速ですが、従来のCNC機械加工では不可能な形状を生成できます。

よくあるご質問(FAQ)

1.射出成形にはどのようなプラスチック材料が使用されていますか?

射出成形は、さまざまなプラスチック材料に適した、広く使用されているプラスチック成形方法です。射出成形に使用される一般的なプラスチック材料には、ABS、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ポリカーボネート(PC)などがあります。さらに、アクリル(PMMA)、ナイロンポリアミド(PA)、ポリオキシメチレン(POM)なども一般的な射出成形プラスチック材料です。

2.プラスチック射出成形金型は何でできていますか?

プラスチック射出成形金型は、プラスチック製品の成形に特化して使用される金型鋼でできています。これらの金型鋼は通常、高い硬度、耐摩耗性、および靭性を備えており、金型が長期間の使用にわたってその形状と寸法安定性を維持できるようにします。一般的な金型鋼材料には、炭素構造用鋼、炭素工具鋼、合金工具鋼、高速度鋼などがあります。

3.金型の製造にはどのような材料が使用されていますか?

一般的に言えば、金型の材料は、そのアプリケーションシナリオと性能要件に基づいて選択されます。上記の金型鋼に加えて、アルミニウム合金、銅合金などの他の材料も、特定の特別な要件を持つ金型に使用できます。これらの材料は、金型の硬度、耐摩耗性、耐食性、熱伝導率、および加工性の要件を満たすように選択されます。

4.射出成形にはどのような機器が使用されていますか?

射出成形で使用される主な設備は、射出成形機(射出成形機とも呼ばれます)です。射出成形機は、溶融プラスチックを金型に注入し、冷却および固化後に所望の形状のプラスチック製品を得るために使用される装置です。主に射出システム、型締システム、油圧トランスミッションシステム、電気制御システムなどで構成されています。射出成形機は、事前に設定されたプログラムとパラメータに従って、プラスチックの溶融、射出、圧力保持、冷却、離型プロセスを自動的に完了できます。

概要

射出成形金型は、プラスチック加工業界で重要なツールです。精密な設計と効率的な作業プロセスを通じて、さまざまな高品質のプラスチック製品を製造できます。射出成形プロセスでは、金型設計、射出成形機の選択、射出成形プロセス、その後の処理など、複数のポイントに注意を払い、処理の品質と効率を確保する必要があります。継続的な技術革新と改善を通じて、射出成形金型はより多くの分野で適用および開発されます。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

この記事は、複数の LS コントリビューターによって書かれました。LSは、製造業の主要なリソースであり、CNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。