Gli ingranaggi, in quanto componente di trasmissione principale di macchinari e attrezzature, influenzano direttamente la competitività di mercato del prodotto finale in termini di efficienza produttiva e controllo dei costi sullo sfondo della crescente concorrenza nella produzione globale. Il livello tecnologico e la capacità di controllo dei costi dell'impresa di produzione di ingranaggi sono la chiave per determinare la competitività dell'impresa.

Di fronte al rafforzamento della catena di fornitura globale e all'urgente richiesta dei clienti di prodotti convenienti, LS Companymassimizza l'efficienza delle risorse dell'intera catena di produzione di ingranaggi attraverso un'innovativa tecnologia di produzione di ingranaggi e un sistema di produzione intelligente. Il successo ha aiutato diversi clienti a raggiungereinnovazioni nella riduzione dei costi di produzione del 35% e dei cicli di consegna di oltre il 50%.Questo articolo analizzerà come l'azienda LS può superare il punto dolente della produzione di ingranaggi tradizionali.

Come vengono realizzati gli ingranaggi?

1.Selezione del materiale e formatura del pezzo

I materiali degli ingranaggi richiedono elevata resistenza, resistenza all'abrasione e resistenza alla fatica, comunemente con acciaio legato (ad esempio, 20CrMnTi), acciaio inossidabile o lega di titanio.Il metodo di formatura del pezzo grezzo include:

- Forgiatura: mediante formatura o forgiatura libera, formatura di una parte di formatura quasi finale, riduzione della quantità ditaglio successivo e aumento del tasso di utilizzo del materiale.

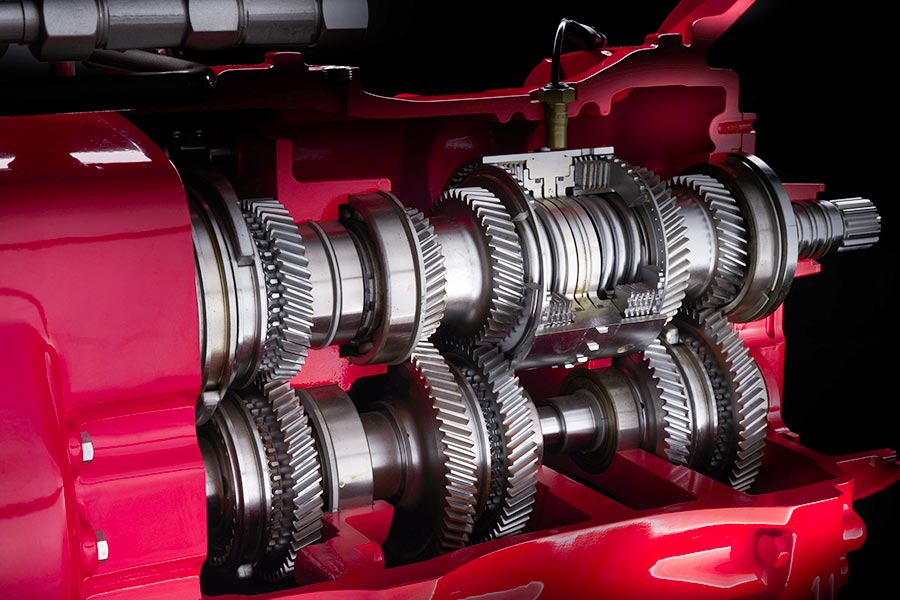

- Fusioni: adatte performe complesse o produzione in serie, come ad esempio le scatole del cambio in ghisa grigia.

- Metallurgia delle polveri: per ingranaggi medi e piccoli ad alta densità e a basso costo, in particolare percomponenti di trasmissione per automobili.

2.Formazione e elaborazione

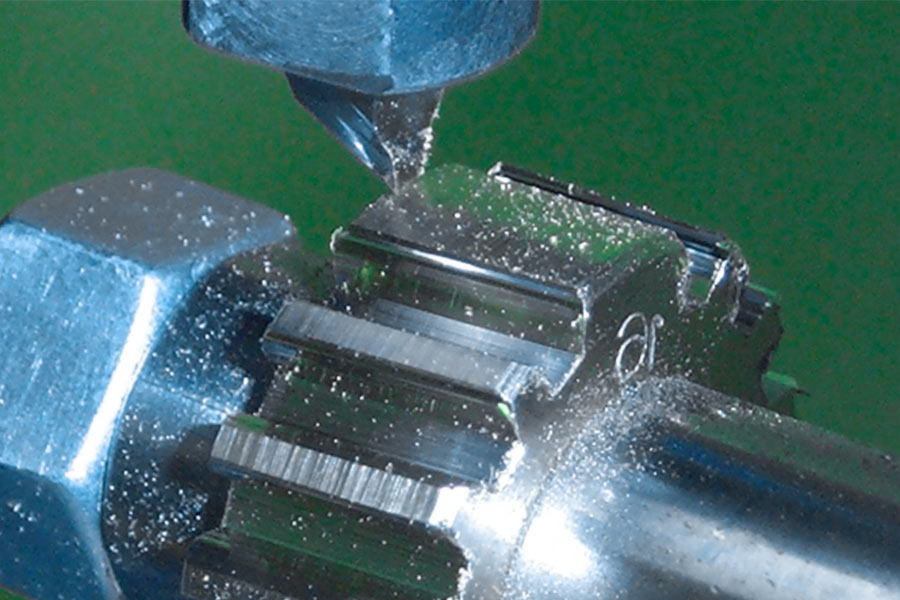

Il fulcro dellalavorazione degli ingranaggirisiede nella lavorazione del profilo dei denti. Le tecniche di lavorazione tradizionali includono:

- Dentatura di ingranaggi:Tramite utensili da taglio rotanti e accoppiamento del pezzo, produzione efficiente di una grande quantità di ingranaggi cilindrici, classificazione di precisione ISO 6336 -3.

- Sagomatura degli ingranaggi:Adatto per dentature interne e doppie, elevata flessibilità di lavorazione, ma efficienza di lavorazione inferiore rispetto alla fresa.

- Fresatura di ingranaggi CNC:Basata sul sistema di controllo, la lavorazione efficiente di ingranaggi angolari elicoidali complessi è adatta per esigenze di personalizzazione di piccoli lotti.

- Stampa 3D (produzione additiva):una tecnologia emergente che produce ingranaggi cavi o strutture irregolari che non possono essere lavorate con i metodi di lavorazione tradizionali, fondendo le polveri metalliche strato per strato.

3.Trattamento termico e rinforzo superficiale

- Carburazione e tempra: migliorano la durezza superficiale degli ingranaggi (ad esempio 62-65HRC), mantengono la tenacità del nucleo, adatti a condizioni di carico pesante.

- Tempra a induzione: tempra a riscaldamento locale, risparmio energetico, deformazione minima, comunemente utilizzata negli ingranaggi delle automobili.

- Rivestimento superficiale laser:la spruzzatura di rivestimenti ad alta durezza (come WC Co) sulla superficie degli ingranaggi può aumentare la resistenza all'abrasione5-8 volte e durata utile di oltre 3 volte.

Quali sono l'efficienza e i costi della produzione tradizionale di ingranaggi?

Grave collo di bottiglia dell'efficienza

1. Il processo è lungo:

La produzione tradizionale di ingranaggi si basa su processi discreti come fusione, forgiatura e taglio. Ad esempio, gli ingranaggi del cambio delle automobili devono essere intagliati (2 settimane) → stampaggio grezzo (3 giorni) → lavorazione grezza (5 giorni) → trattamento termico (2 giorni) → lavorazione di precisione (3 giorni) → ispezione (2 giorni) e l'intero processo richiede 15-20 giorni. Mentrela moderna lavorazione CNC può essere compressa in 3-5 giorni.

2. Basso tasso di utilizzo del materiale:

Durante lafusione in sabbia di ingranaggi di fusione, il liquido metallico riempito nello stampo deve essere raffreddato e rimosso. È facile causare difetti di restringimento e porosità nello stampo, con conseguente spreco di materiale fino al 30%-40%. Nel processo di produzione tradizionale, il tasso di utilizzo complessivo dei materiali è solo del 55%-65%, mentre il tasso di utilizzo combinato della moderna produzione additiva può essere aumentato a oltre il 90%.

3. C'è un'elevata dipendenza da energia e manodopera:

I laboratori di forgiatura richiedono alte temperature (ad esempio 1.200 gradi Celsius per la forgiatura) e un consumo energetico dal 15% al -20% del costo di produzione; i denti artificiali (ad esempio quelli per affilatura e rasatura) sono lenti e possono elaborare solo 10-15 pezzi all'ora, rendendo difficile soddisfare grandi ordini.

Elevata rigidità della struttura dei costi

1.I costi fissi rappresentano una quota elevata:

La produzione tradizionale si basa in gran parte su macchinari pesanti (come grandi macchine per stampaggio, alesatrici orizzontali, ecc.), con l'ammortamento e la manutenzione dei macchinari che rappresentano il 20-30% della spesa annuale.

2.Tasso di rottamazione e costi di riparazione:

A causa della porosità e delle inclusioni, il tasso di scarto degli ingranaggi fusi tradizionali può essere del 10-15 percento, richiedendo un investimento aggiuntivo di $ 200-500 per tonnellata per la riparazione tramite saldatura o il trattamento degli scarti.deviazione dimensionale dovuta alla deformazione dopo il trattamento termico (ad esempio deviazione dei denti>0,05 mm) richiedelavorazione meccanica di precisione secondariacon un 10% -20% di aumento dei costi di elaborazione.

3.I costi nascosti sono aumentati:

I processi tradizionali hanno elevate emissioni di carbonio (ad esempio,emissioni di CO2 della fonderia pari a circa 1,2 tonnellate per tonnellata di getti) e devono affrontare sanzioni normative ambientali e pressioni fiscali sulle emissioni di carbonio; la collaborazione multiprocesso comporta lunghe distanze logistiche, bassa rotazione delle scorte e costi di magazzinaggio pari al 5%-8% dei costi totali.

Caso LS 1: una manutenzione di emergenza di un riduttore aeronautico per un'azienda francese richiede una consegna entro 72 ore.

1. Punti dolenti del cliente

- Crisi di chiusura: i componenti chiave del cambio dell'elicottero sono stati chiusi, il che potrebbe richiedere fino a 12 settimane e costare fino a €500.000 al giorno se vengono utilizzati processi di fusione e meccanici tradizionali.

- Requisiti di qualità: devono soddisfare IN STANDARD AVIATION(tracciabilità dei materiali, durezza HRC 60) ed essere compatibili con i sistemi di assemblaggio esistenti.

2. Soluzione LS

| Passo dopo passo | Mezzi tecnici | Azioni chiave |

| Reverse engineering | Scansione 3D+modellazione CAD | La modellazione digitale delle parti smontate è stata completata in 10 ore con un controllo degli errori di ± 0,2 mm. |

| Lavorazione CNC veloce | Macchina utensile a collegamento a cinque assi+utensile da taglio rivestito in PVD | Titanio di grado aeronautico lega(Ti-6Al-4V) è stata utilizzata per produrre in serie 50 pezzi in 72 ore con una rugosità superficiale Ra<0,8 μ m. |

| Verifica della qualità | Prova di durezza + analisi metallografica | Ogni lotto è stato selezionato casualmente da 3 campioni con una durezza di HRC 60 ± 1 e convalidato secondo EN10083. |

3. Confronto dei dati e calcolo dei benefici

| Indicatore | Soluzione tradizionale | Schema LS | Risparmi/benefici |

| Ciclo di consegna | 12 settimane (84 giorni) | 3 giorni | Ridurre di 81 giorni. |

| Costo di inattività giornaliero | €500.000 | €0 | Risparmia €500000 al giorno. |

| Costo totale dei tempi di inattività (12 settimane) | 84 giorni x €500000= €42000000 | 3 giorni x €500000= €1500000 | Evitare perdite di €40500000. |

| Costo di produzione delle parti | Fusione+lavorazione:€2500/pezzo | Lavorazione CNC:€3200/pezzo | Premio per singolo articolo €700. |

| Quantità totale dell'ordine | 50 pezzi | 50 pezzi | - |

| Entrate totali | 50 × €2,500 = €125,000 | 50 × €3,200 = €160.000 | Nuove entrate pari a €35.000. |

| Miglioramento del margine di profitto del cliente | Il margine di profitto originale era del 20% | Il margine di profitto effettivo è del 35% | Il profitto di un singolo articolo è aumentato di €560. |

4. Risultato finale:

- I clienti hanno evitato perdite dovute a tempi di inattività pari a €40,5 milioni e hanno pagato commissioni di elaborazione pari a soli €160k, con un utile netto di €40,34 milioni.

- LS raggiunge un margine lordo del 35% (€700 per margine lordo unitario) attraverso una strategia premium.

- I ricavi dei clienti sono cresciuti del 25%,le operazioni sono state ampliate e il budget annuale per gli acquisti è aumentato.

- Continueremo a commissionare a LS il completamento delle riparazioni di emergenzae la produzione in serie di pezzi di ricambio nei prossimi tre anni.

Caso LS 2: i produttori indiani di attrezzature agricole devono aggiornare i materiali degli ingranaggi per raggiungere l'obiettivo di estendere la loro durata di 5 volte.

1.Punti dolenti del cliente

- Elevato tasso di guasto:ingranaggi in ghisain ambienti umidi e polverosi, tasso di guasto fino al 30%, con conseguenti frequenti tempi di fermo durante il funzionamento.

- Pressione sui costi: i costi di manodopera per la manutenzione rappresentano il 40% dei costi totali di manutenzione e il rischio di ritardi nella stagione del raccolto è estremamente elevato.

2. Soluzione LS

| Passo dopo passo | Mezzi tecnici | Azioni chiave |

| Materiale upgrade | Acciaio legato 42CrMo4 | Resistenza alla trazione ≥ 1000 MPa e durata alla fatica 5 volte superiori rispetto ai materiali convenzionali. |

| Lavorazione di precisione | Dentatura+carburazione e tempra degli ingranaggi | Durezza superficiale HRC 58-62, con resistenza alla fatica da contatto dei denti pari al 40%. |

| Controllo qualità | Strumento di misura a coordinate+ispezione con particelle magnetiche | Errore del dente ≤ 0,01 mm, tasso di non conformità ridotto allo 0,3%. |

3. Confronto dei dati e calcolo dei benefici

| Indicatore | Soluzione tradizionale | Schema LS | Risparmi/benefici |

| Tasso di guasto | 30% | 3% | Tasso di guasto 90%. |

| Costo di riparazione singola | €500 (manodopera+parti) | €150 (solo parti parziali devono essere sostituite) | Risparmia €350 per transazione. |

| Tempo di inattività annuale | 20 giorni (stimato in base a un tasso di guasto del 30%) | 2 giorni (stimato in base a un tasso di guasto del 3%) | Riduzione del tempo di inattività di 18 giorni. |

| Ciclo di vita delle apparecchiature | 1 anno (richiede la sostituzione dell'ingranaggio) | 5 anni (nessuna necessità di sostituzione) | Aspettativa di vita aumentata di 4 anni. |

| Costo di manutenzione annuale (100 dispositivi) | 100 unità x 30% x €500= €15000 | 100 unità x 3% x €150= €4500 | Risparmio annuale €10.500. |

| Crescita del fatturato dei clienti | Fatturato annuale di €10000 per dispositivo | Fatturato annuale di € 11200 per dispositivo (miglioramento dell'efficienza del 10%) | Un singolo aumento di 1.200 euro. |

| Aumento della quota di mercato | 15% | 27% (in aumento del 12%) | Più il 12% di quota di mercato. |

4.Risultato finale

- Il costo di manutenzione annuale è stato ridotto da € 15000 a €4500, e il costo è diminuito del 70% durante il completamento dell'aggiornamento del materiale degli ingranaggi.

- Un aumento del 10% nell'efficienza della singola unità determina un aumento del 12% nel fatturato annuo del cliente (ad esempio, il fatturato annuo originale di €10M è cresciuto fino a €11,2M).

- I componenti degli ingranaggi della società LS hanno una durata utile fino a 5 anni, diventando il principale argomento di vendita dell'offerta.

Caso LS 3: un produttore di macchinari di fama internazionale ha prodotto in serie ingranaggi di trasmissione principali, riducendo i costi del 35%.

1.Dolore del cliente punti

- Costo elevato: il tasso di utilizzo del materiale dei processi di fusione e lavorazione tradizionali è solo del 62%, con un costo unitario di oltre 1200 yuan.

- Ciclo lungo:la lavorazione CNC richiede 12 processicome apertura dello stampo, fusione, lavorazione grezza, lavorazione di precisione, trattamento termico, assemblaggio e così via, con un ciclo di consegna fino a 90 giorni.

- Rischio di qualità: i difetti nelle fusioni portano a un tasso di scarto fino al 15%% e la mancanza di durezza nelle superfici dei denti chiave porta a un'usura precoce.

2.Soluzione LS

Fase di progettazione: ottimizzazione topologica e ricostruzione delle strutture geometriche.

- Potenziamento dell'algoritmo:ingranaggi cilindrici e ingranaggi cilindricivengono aggiornati in ingranaggi iperbolici incorporati riempiti di griglia utilizzando l'algoritmo NSGA-II.

- Risparmio di materiale:lo spessore della parete dell'ingranaggioè stato ottimizzato da 12 mm a 8 mm simulando la distribuzione delle sollecitazioni, con conseguente riduzione del 40% del peso misurato.

- Miglioramenti delle prestazioni: la struttura reticolare aumenta la resistenza al carico d'impatto del 23% e prolunga la durata della fatica da flessione della radice del dente fino a tre volte rispetto ai design convenzionali.

Fase di produzione: il processo ibrido supera i limiti di efficienza

| Fasi del processo | Artigianato tradizionale | Piano di innovazione LS | Miglioramento dell'effetto |

| Formazione di materie prime | Fusione (sabbia/metallo) | Stampa 3D SLM in metallo+progettazione del canale di raffreddamento conforme | Riduci i tempi di stampaggiodell'80%. |

| Lavorazione di precisione | Lavorazione CNC a gradini | Centro di lavorazione composito+pianificazione percorso AI | Efficienza di elaborazione aumentata di 3 volte. |

| Trattamento termico | Tempra in bagno di sale | Carburazione sotto vuoto+tempra laser | Uniformità della durezza ± 1,5HRC. |

| Test e certificazione | Misurazione CMM offline | Scansione Blu-ray online + ispezione completa della visione artificiale | Ciclo di rilevamento ridotto del 70%. |

3. Risultati dell'implementazione

Confronto della struttura dei costi:

| Voce di costo | Modalità tradizionale ($/pezzo) | Schema LS ($/pezzo) | Rilascio |

| Costo del materiale | 780 | 420 | 46% |

| Costi di lavorazione | 320 | 110 | 66% |

| Costo di post-elaborazione | 150 | 50 | 67% |

| Costo totale | 1,250 | 580 | 35% |

Ciclo di consegna compressione:

- Processo tradizionale: 90 giorni (30 giorni per la fusione + 40 giorni per la lavorazione NC + 20 giorni per l'ispezione).

- Giorno di elaborazione LS: 45 giorni (15 giorni per la stampa 3D + 20 giorni per la miscelazione + 10 giorni per la revisione online).

- Rapporto di accelerazione: ridotto del 50% per una risposta agiledalla progettazione alla produzione di massa.

4.Feedback dei clienti

- Risparmi sul budget di approvvigionamento annuale di 8 milioni di $, riduzione dei costi unitari del 35%, riduzione dei cicli di consegna del 50%.

- La semplificazione del tradizionale processo in 12 fasi inmodalità di stampa 3D + elaborazione ibridaconsente una risposta agile alla massa produzione.

- Il tasso di scarto degli ingranaggi è diminuito dal 15% a quasi zero, la durezza della superficie dei denti è aumentata del 28% e la resistenza agli urti è aumentata del 23%.

Riepilogo

Nel complesso settore della produzione di ingranaggi, il controllo dei costi e l'efficienza della distribuzione sono i principali punti dolenti per i clienti. Grazie alla profonda integrazione con tecnologia di lavorazione ad alta precisione, piattaforme di ottimizzazione dei processi basate sull'intelligenza artificiale e soluzioni modulari per la supply chain, abbiamo aiutato numerosi clienti a ottenere miglioramenti rivoluzionari lungo tutta la filiera di produzione degli ingranaggi. Tutti questi casi sono un'accurata panoramica dei problemi fondamentali della produzione di ingranaggi: grazie a una strategia a tre punte di innovazione dei materiali, intelligenza dei processi e agilità della supply chain, LS ha superato il tradizionale dilemma del settore di elevato consumo energetico, cicli lunghi e alto tasso di scarto.

Esclusione di responsabilità

Il contenuto di questa pagina è solo di riferimento.LSnon rilascia alcuna dichiarazione o garanzia espressa o implicita in merito all'accuratezza, completezza o validità delle informazioni. Nessun parametro di prestazione, tolleranza geometrica, caratteristiche di progettazione specifiche, qualità e tipo di materiale o lavorazione deve essere dedotto da ciò che un fornitore o produttore terzo consegnerà tramite la rete Longsheng. È responsabilità dell'acquirenteche richiede un preventivo per le parti determinare i requisiti specifici per tali parti.Contattaciper maggioriinformazioni.

Team LS

LS è un'azienda leader del settorespecializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo sulavorazione CNC ad alta precisione,fabbricazione di lamiere,stampa 3D,stampaggio a iniezione,stampaggio di metalli e altri servizi di produzione one-stop.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi avanzati ed è certificata ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con consegne rapide in 24 ore. Scegliere LS Technologysignifica scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.lsrpf.com

FAQ

1. In che modo LS Company garantisce un'elaborazione efficace dei documenti di progettazione del cliente?

La piattaforma LS Company supporta il caricamento di documenti di progettazione in più formati. Disponiamo di un team tecnico professionale e di strumenti software efficienti per analizzare e ottimizzare rapidamente i documenti di progettazione del cliente per garantire accuratezza ed efficienza nel processo di produzione.

2.In che modo LS ottimizza il processo di produzione e accorcia i cicli di consegna?

La società LS adotta un sistema avanzato di gestione della produzione per perfezionare e ottimizzare il processo di produzione. Attraverso l'automazione, le apparecchiature di produzione intelligenti e un sistema logistico efficiente, la società LS può migliorare notevolmente l'efficienza della produzione, accorciare i cicli di produzione e accelerare la consegna del prodotto.

3. I progetti di successo della società LS possono aiutare i clienti a ridurre i costi e i cicli di consegna?

La società LS ha una serie di progetti di successo, attraverso l'elaborazione avanzata del controllo numerico online e la tecnologia di stampa 3D, la società LS ha aiutato con successo numerosi clienti a raggiungere l'obiettivo di riduzione dei costi e cicli di consegna. Queste storie di successo non solo dimostrano la forza tecnica e il livello di servizio di LS, ma forniscono anche un'esperienza e un riferimento preziosi per i clienti.

4. In che modo l'azienda LS garantisce la qualità del prodotto e riduce i costi di manutenzione post-vendita dei clienti?

L'azienda LS utilizza un rigoroso sistema di controllo qualità per monitorare ogni fase del processo di produzione in tempo reale. Allo stesso tempo, abbiamo ottenuto le certificazioni ISO 9001, ISO 14001, IATF 16949, AS9100D, che dimostrano pienamente il nostro impegno per la qualità. Aiuta i clienti a ridurre i costi di manutenzione e a migliorare l'efficienza complessiva tramite prodotti di alta qualità.