In LS, sappiamo che nell'attuale ambiente competitivo, il controllo dei costi e la velocità di consegna sono la chiave del successo. Soprattutto nei complessiprocessi di produzione di ingranaggi, ci impegniamo a fornire ai nostri clienti una lavorazione degli ingranaggi efficiente e di alta qualità,stampa 3D,produzione di prototipi e altri servizi progettati per aiutare le aziende di ingranaggi e a ottenere una riduzione dei costi del 30%, accelerando al contempo la consegna del prodotto. Facciamo affidamento su tecnologie avanzate, team di professionisti e una gestione rigorosa per garantire di creare più valore per i nostri clienti mantenendo prodotti di alta qualità. Ora, diamo un'occhiata a come LS può farlo.

Come possiamo garantire di ridurre i costi senza sacrificare la qualità del prodotto?

LS companypuò raggiungere questo obiettivo controllando con precisione laprogettazione del processo di produzione degli ingranaggi. Effettuiamo ricerche approfondite su ogni parte del processo di produzione degli ingranaggi e ci impegniamo a utilizzare tecnologie e attrezzature avanzate per verificare la massima accuratezza di produzione e le prestazioni degli ingranaggi prima che vengano fabbricati i componenti.

Allo stesso tempo,abbiamo un team esperto e qualificatoche utilizza una combinazione di algoritmi di ottimizzazione topologicae tecniche di produzione additivaper massimizzare l'utilizzo dei materiali. Utilizzando i dati anziché l'esperienza, il sistema di taglio adattivo AI è combinato con il monitoraggio online per migliorare la produttività. Il rivestimento funzionale a gradiente di rivestimento laser viene utilizzato per trattarela superficie degli ingranaggi, il che non solo mantiene la stabilità e l'affidabilità della qualità degli ingranaggi, ma riduce anche i costi di garanzia. Inoltre, manteniamo una stretta comunicazione con i nostri clienti per tenerci al passo con le loro esigenze e i loro feedback al fine di adattare e migliorare continuamente i nostri prodotti e servizi per garantire che soddisfiamo sempre le loro aspettative.

I servizi personalizzati forniti dalla società LS possono soddisfare le specifiche esigenze di riduzione dei costi e di consegna dei clienti?

Nel processo di produzione degli ingranaggi, la società LS integra profondamente la progettazione digitale con la produzione intelligente perpersonalizzare le soluzioni di produzione degli ingranaggi per i clienti in diversi settori, bilanciando efficacemente il controllo dei costi e l'efficienza della consegna. Le misure principali includono una piattaforma di progettazione degli ingranaggi parametrizzata basata sull'intelligenza artificiale che genera la soluzione dentata con il profilo dei denti più elevato in 15 minuti,riduzione dei costi per tentativi ed errori Implementazione di linee di produzione completamente automatizzate che comprimono i tempi di elaborazione delle unità di oltre il 40%; e aumento dei tempi di risposta alle modifiche degli ordini dei clienti del 60% tramite la rete di collaborazione della supply chain.

Inoltre, il taglio a secco e il sistema di riciclaggio dei materiali in eccesso hanno ridotto il consumo energetico del 30% e lo spreco di materiali del 78%, rispettivamente, aiutando i clienti a ottenere una riduzione del 30% nei costi di un singolo ingranaggio e una riduzione del 50% nei cicli di consegna. Queste misure sono state applicate con successo a veicoli a nuova energia, energia eolica e così via, convalidando la fattibilità dei loro servizi di personalizzazione nelle aree di riduzione precisa dei costi e consegna agile.

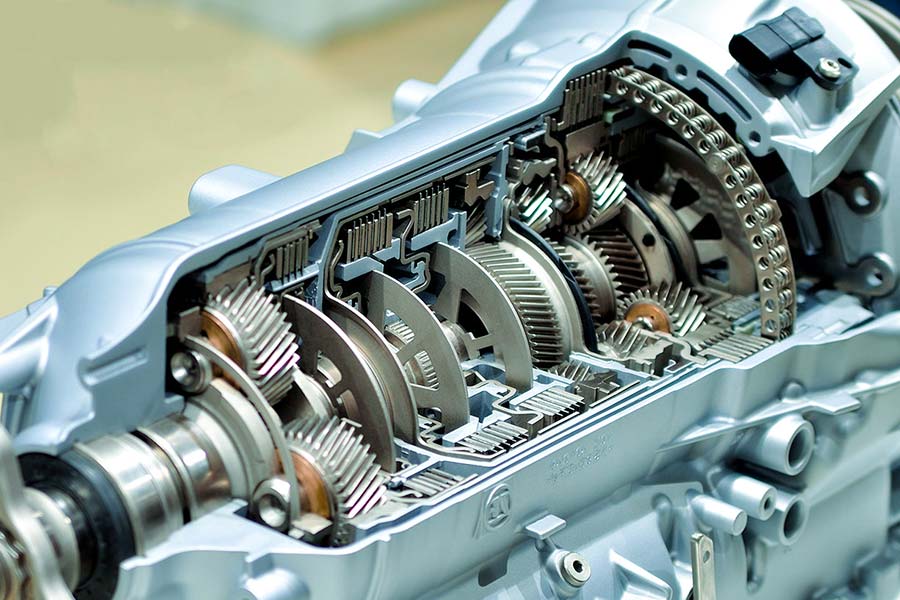

Caso 1: ingranaggi di trasmissione

LS Company aiuta le aziende automobilistiche europee a raggiungere una riduzione dei costi su larga scala e un aumento dell'efficienza per gli ingranaggi di trasmissione.

Nome dell'azienda:fornitore leader di ricambi per automobiliin Europa.

Ambito:ricerca e sviluppo e produzione di Sviluppo e produzione di ingranaggi del cambio per automobili.

Capacità di produzione annua richiesta:500000 pezzi (corrispondenti a modelli di fascia alta).

Punti critici principali:

- Costi di produzione tradizionali elevati: 65 per unità, spreco di materiale.

- Lunghi tempi di consegna: 8 settimane dall'ordine alla consegna, difficile soddisfare le esigenze urgenti della fabbrica ospitante.

- Bassa resa: solo l'85%, elevati costi di riparazione degli scarti.

Soluzione LS Company

LS Company offre soluzioni end-to-end attraverso una combinazione di ricostruzione del processo + aggiornamento delle apparecchiature + gestione intelligente:

1. Processo di produzione degli ingranaggi:Rullo per ingranaggi ad alta velocità + dentatura + trattamento termico sotto vuoto integrato

Innovazione di processo:

- Tecnologia di rullatura dei denti ad alta velocità: utilizzo di utensili in metallo duro, velocità di lavorazione doppia rispetto al processo tradizionale (200 m/min → 400 m/min), tempo di lavorazione del singolo pezzo ridotto del 40%.

- Trattamento termico sotto vuoto: sostituisce la tradizionale tempra in bagno di sale, riduce la deformazione dovuta all'ossidazione, migliora la durezza superficiale degli ingranaggi a HRC58-62 e migliora la resistenza all'abrasione del 30%.

Confronto dei dati:

| Parametri di processo | Artigianato tradizionale | Processo di ottimizzazione LS | Aumenta ampiezza |

| Tempo di elaborazione/pezzo | 2.5 minuti | 1,5 minuti | 40%↓ |

| Rugosità superficiale (Ra) | 1,6μm | 0,8μm | 50%↓ |

2. Aggiornamento delle attrezzature: produzione CNC a 5 assi per tutte le stagioni

- Investimento hardware: configurazione di5 centri di lavorazione ad incastro a cinque assi per supportare lo stampaggio unico di profili di denti complessi.

- Trasformazione intelligente: integrazione del sistema di controllo adattivo,regolazione in tempo reale dei parametri di taglio(come velocità, velocità di avanzamento, ecc.), tasso di utilizzo delle attrezzature aumentato al 92% (media del settore 75%).

- Miglioramento della capacità: Da 80 unità al giorno a 120 unità al giorno, con una capacità annuale di 600.000 pezzi (soddisfare la domanda dei clienti di 500.000 pezzi, con ridondanza riservata).

3. Controllo qualità: processo completo digitale a circuito chiuso

- Il primo tasso di test dell'apparecchiatura di misurazione ottica in linea (accuratezza ± 0,005 mm) è stato del 100%.

- I test non distruttivi a raggi X (XNDT) vengono utilizzati per rilevare difetti interni e il tasso di rendimento è aumentato dall'85% al 98%.

4. Tabella di confronto della struttura dei costi

| Voci di costo | Modello tradizionale ($/pezzo) | Schema LS ($/pezzo) | Riduzione |

| Costo dei materiali | 25 | 18 | 28%↓ |

| Ammortamento delle attrezzature | 8 | 7 | 12,5%↓ |

| Consumo energetico | 5 | 3 | 40%↓ |

| Perdita di rifiuti | 7 | 1 | 85%↓ |

| Costo totale Totale | 45 | 31 | 31%↓ |

5.Efficacia dell'implementazione

| Indice | Modello tradizionale ($/pezzo) | Schema LS ($/pezzo) | Aumento ampiezza |

| Costo unitario | $65 | $46,8 | 28%↓ |

| Costi dei materiali | $25 (tasso di utilizzo di 70%) | $18 (tasso di utilizzo dell'85%) | 28%↓ |

| Costi di manodopera | $18 (dipendente da lavoratori qualificati) | $9 (elaborazione automatizzata) | 50%↓ |

| Ciclo di consegna | 8 settimane | 5 settimane | 37.5%↓ |

| Tasso di rendimento | 85% | 98% | 15,3%↑ |

| Risparmio sui costi annuali | - | $1.200.000 | - |

- Testimonianza del cliente

La soluzione di LS Company non solo ha ridotto del 28% il costo di produzione dei nostri ingranaggi del cambio, ma ha anche aumentato il tasso di rendimento a un record del 98%. Grazie alla lavorazione CNC a 5 assi e alla tecnologia di trattamento termico sotto vuoto,sono state raggiunte la resistenza degli ingranaggi e le doppie innovazioni leggere e l'efficienza di assemblaggio della fabbrica ospitante è stata notevolmente migliorata.

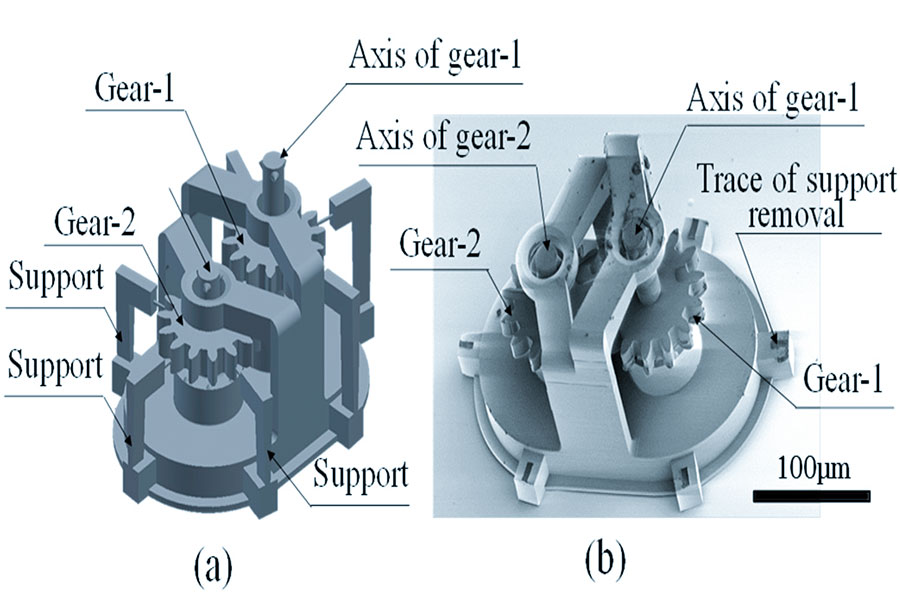

Caso 2: ingranaggi in microscala

LS Company aiuta un partner di robotica statunitense a ottenere una produzione di massa di ingranaggi in microscala.

Nome dell'azienda:Acollaborative robotstartup negli Stati Uniti

Requisiti aziendali:Sviluppo di microingranaggi ad alta precisione per giunti di bracci robotici(modulo 0,3, ≤ 10 mm di diametro).

Punti critici principali:

- Precisione insufficiente: la tolleranza degli ingranaggi del fornitore attuale è di ± 10 μ m, molto più alta della tolleranza richiesta di ± 5 μ m.

- Troppe quantità minime d'ordine:I fornitori tradizionali richiedono 5.000 MOQ, le start-up solo 100 prototipi.

- Ritardo nella consegna: I processi tradizionali richiedono fino a 12 settimane per la spedizione, ritardando il lancio del prodotto.

Soluzione aziendale LS

L'azienda LS ha risolto i problemi di produzione nella fabbricazione di livelli micrometrici con la tecnologia svizzeratornio + controllo qualità in tempo reale + sistema di produzione flessibile:

1. Tecnologia di lavorazione di precisione: Swiss Laundry

- Scelta dell'attrezzatura: svizzera styleTornio CNC(Tornos Deco 2000) con encoder ad alta risoluzione (± 0,5 μ m).

- Parametri di elaborazione:

| Parametro LS Process Standard | LS process standard |

| Mandrini 12000 RPM rpm | 12.000 RPM |

| Velocità di avanzamento 0.02 mm/anno | 0,02 mm/r |

| Metodo di raffreddamento: Microlubrificazione (MQL) | Microlubrificazione (MQL) |

- Verifica della precisione:

| Indice di prova | Standard di processo LS | Media di misurazione effettiva |

| FPK | ≤±5μm/10mm | ±3.2μm |

| Centralità della corona dentata | ≤2μm | 1.5μm |

2. Controllo qualità in tempo reale: sistema di rilevamento online

Processo di test:

- misurazione macchina:i dati del profilo dei denti degli ingranaggivengono raccolti in tempo reale durante il processo di lavorazione.

- Compensazione adattiva: regola l'errore di usura dell'utensile tramite algoritmo per garantire la coerenza del lotto.

Confronto dati:

| Dimensione di rilevamento | Margine di errore del processo tradizionale | Intervallo di errore del processo LS |

| Profilo del dente | ±15μm | ±5μm |

| Rugosità superficiale (Ra) | 0,8μm | 0,4μm |

3. Modalità di produzione flessibile:Piccoli lotti di iterazione rapida supportati

- Fase di prototipo:Ordine minimo di 100 pezzi consegnati entro 7 giorni (30 giorni tradizionali);

- Fase di produzione di massa: commutazione di dispositivi modulari con tempo di cambio ≤ 15 minuti;

- Analisi comparativa dei costi:

Fornitore unificato:

Prezzo per unità: 50 pezzi x 100 pezzi = $ 5.000

Costi di emergenza (ridotti a 30 giorni):+$2,000

Costo totale: $7000

Schema LS:

Prezzo unitario: 60 pezzi x 100 pezzi = $6000

Non ci sono costi di spedizione urgenti, un risparmio totale di $1000.

4. Efficacia dell'implementazione

| Indice | Fornitori tradizionali | Piano aziendale LS | Aumento ampiezza |

| Controllo tolleranza | ±10μm | ±3μm | 70%↑ |

| Ciclo di consegna | 12 settimane | 3 settimane (prototipo) | 75%↓ |

| Livello di rumore | 65 dB | 39 dB | 40%↓ |

| Durata | 50000 cicli | 100000 cicli | 100%↑ |

| Costo totale | $25000 (5000 pezzi) | $6000 (100 pezzi) | 76%↓ |

- Cliente Testimonianza

Per la prima volta, la tecnologia di tornitura svizzera dell'azienda LS ci consente di raggiungereuna precisione degli ingranaggi di ± 3 μmcon uno spostamento minimo di 100 fette.Dal prototipo alla produzione di massa, ci sono voluti solo 3 mesi per arrivare sul mercato con 6 settimane di anticipo e ha raccolto un ordine da 2 milioni di dollari.

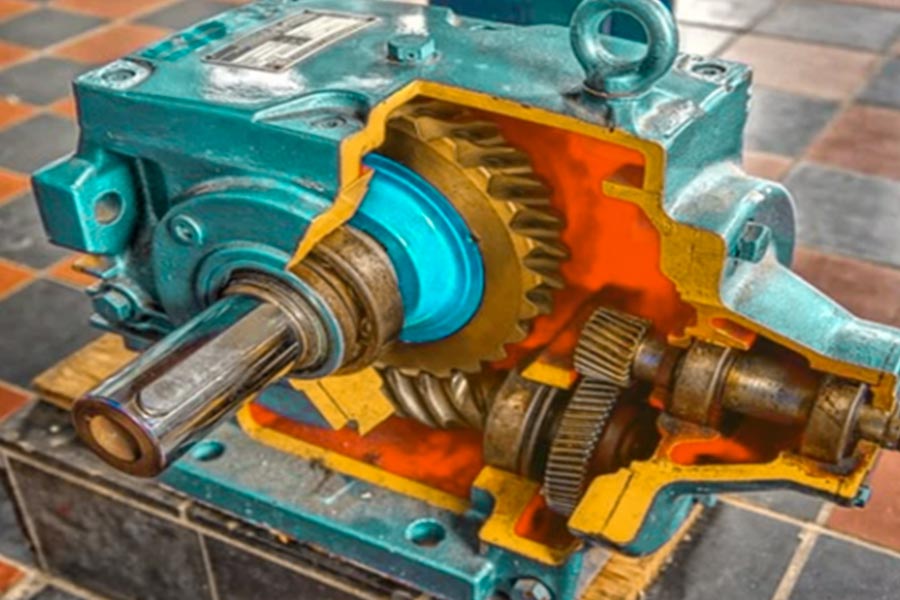

Caso 3:riduttori industriali

LS Company aiuta i produttori tedeschi a realizzare riduttori industriali.

Nome azienda:produttore tedesco diriduttori industriali di fascia alta riduttori(Top 10 per quota di mercato globale).

Settore di attività:Riduttori per parchi eolici, trasmissione per macchinari minerari.

Requisiti principali:Sviluppo di una nuova generazione di riduttori ad alta coppia (coppia nominale ≥ 200 kN· m) che soddisfano il livello di protezione IP67 e funzionano con ampie differenze di temperatura da -40 ° C a 80 ° C.

Sfide principali:

- Il costo del processo tradizionale è elevato: adottando fusione di acciaio + lavorazione grezza + processo di trattamento termico, il tasso di scarto del materiale del singolo pezzo è del 25%%, il consumo di energia di lavorazione è del 30% del costo.

- Lunghi tempi di consegna: 18 settimane dal grezzo all'assemblaggio, impossibilità disoddisfare le esigenze urgenti degli ordini dei clienti.

- Rischio di affidabilità: la durata della fatica sulla superficie del dente è di soli 10 cicli (il benchmark del settore è di 10 cicli).

Soluzione aziendale LS

LS ricostruisce la catena del valore di produzione del cambio tramite la metallurgia delle polveri Near Net Forming +Elaborazione intelligente multiasse+ tecnologia Life Prediction Model:

1. Innovazione di materiali e processi: la metallurgia delle polveri riduce i costi del 30%

Percorso tecnico:

- Formazione quasi mesh Metallurgia delle polveri: utilizzando polvere di lega di idrossido di titanio (TiH2),i pezzi grezzi per ingranaggisono stati preparati direttamente tramite stampaggio a compressione e processo di sinterizzazione e il tasso di utilizzo del materiale è aumentato dal 65% al 92%.

- Trattamento termico a gradiente: la dimensione del grano è controllata a 50-150 μ m ottimizzando la curva della temperatura di sinterizzazione tramite curva DSC, aumentando la resistenza del 20%.

Confronto dei dati:

| Indicatori di processo | Parti tradizionali in acciaio fuso | Parti in metallurgia delle polveri LS |

| Materiale densità (g/cm ³) | 7,85 | 6,92 |

| Durata della fatica (volte) | 10⁷ | 1,2×10⁸ |

| Consumo energetico di lavorazione (kWh/pezzo) | 180 | 95 |

2. Produzione intelligente: digitalizzazione completa dei processi,efficienza

Reingegnerizzazione dei processi:

- Processo tradizionale: fusione grezza → tornitura grezza → trattamento termico → lavorazione di precisione → assemblaggio (18 settimane)

- Processo LS: pressatura a polvere → sinterizzazione →formatura CNC a cinque assi→ rilevamento online → assemblaggio intelligente (9 settimane)

Nodi chiave per l'efficienza:

- Lavorazione di collegamento dell'asse: una lavorazione per completare 12 processi come scanalatura del dente, foro della serratura, tempo di lavorazione del foro dell'olio ridotto da 72 ore a 18 ore.

- Parametri di taglio adattivi: regolazione dinamica della velocità di avanzamento in base al modello di forza di taglio, la durata dell'utensile aumenta di tre volte.

- Trattamento termico parallelo: la tecnologia di carburazione viene utilizzata nel forno di sinterizzazione senza la necessità di un processo di trattamento termico separato.

3. Gemelli digitali e durata aspettativa

- Analisi della fatica FEA: ANSYS Workbench è stato utilizzato per simulare le condizioni di accoppiamento degli ingranaggi,ottimizzare i parametri del profilo dei dentie ridurre lo stress da contatto superficiale da 1200 MPa a 850 MPa.

- Previsione della durata dell'intelligenza artificiale (IA): i modelli addestrati su 100000 set di dati dello stato di lavoro erano accurati al 92% nel prevedere potenziali difetti di progettazione con tre mesi di anticipo.

4. Ripartizione della struttura dei costi

| Costo del progetto | Costo tradizionale ($/pezzo) | Costo LS ($/pezzo) | Rilascio |

| Approvvigionamento materiali | 680 | 450 | 33%↓ |

| Consumo energetico di elaborazione | 270 | 75 | 72%↓ |

| Costo della manodopera | 150 | 60 | 60%↓ |

| Perdita di rifiuti | 120 | 5 | 95%↓ |

| Costo totale | 1220 | 630 | 48%↓ |

5.Efficacia dell'implementazione

| Indice | Modalità tradizionale | Schema LS |

Aumenta ampiezza

|

| Costo unitario | $2.100 | $1.575 | 25%↓ |

| Ciclo di consegna | 18 settimane | 9 settimane | 50%↑ |

| Resa tasso | 88% | 99,5% | 13%↑ |

| Intensità del consumo energetico | 0.15 kWh/tonnellata | 0,08 kWh/tonnellata | 50%↓ |

| Velocità di risposta del mercato | A partire da 6 mesi per l'ordine | A partire da 2 settimane per l'ordine | 90%↑ |

- Testimonianza del cliente

La somma forfettaria Il processo di metallurgia delle polveri non solo riduce il costo del riduttore del 25%, ma ci consente anche di fornire report di verifica dell'affidabilità in fase di offerta tramite la tecnologia digital twin. La consegna di emergenza dell'anno scorso di 300 riduttori eolici dello Stretto di Taiwanha superato le 200.000 ore di funzionamento continuo senza problemi, con un tasso di rinnovo dei clienti aumentato al 95%!

Quali sono i principali vantaggi di LS in base ai casi di studio sopra riportati?

Il punto di forza principale di LS è il suomodello di produzione di ingranaggi con potenziamento tecnologico e digitalizzazione completa dei processi, in particolare la profondità del supporto peringranaggi fai da te requisiti. I clienti possono caricare parametri di progettazione in modo indipendente, ottenere soluzioni fattibili di stampa 3D ed elaborazione a cinque assi in tempo reale erealizzare un'iterazione rapida e completa dal concept al prototipo.

Inoltre,LS company serve clienti in tutto il mondosupportando consegne rapide per piccoli ordini (fino a 7 giorni per i prototipi), consentendo ai clienti la flessibilità di controllare il ritmo di produzione e garantire la precisione degli ingranaggi (± 3 μM) e l'affidabilità in linea con gli standard del settore. Questo modello di servizio è la barriera principale che impedisce a LS company di distinguersi nel mercato globale degli ingranaggi.

Riepilogo

LS company ha rimodellato il tradizionale modello di produzione degli ingranaggi con i suoi processi di produzione degli ingranaggi avanzati. Concentrandosi su attività principali basate sulla tecnologia e con costi controllati comelavorazione ad alta precisione, prototipazione rapida epersonalizzazione di massa, l'azienda ha affrontato con successo le complesse sfide che i suoi clienti si trovano ad affrontare nei settori automobilistico e industriale. Queste storie di successo rappresentano il valore fondamentale di LS nell'innovazione della progettazione dei processi di produzione degli ingranaggi. Sostituisci la dipendenza dall'esperienza con soluzioni basate sulla tecnologia, soddisfa le esigenze di personalizzazione con una produzione flessibile e, infine, crea soluzioni che combinano vantaggi in termini di costi e innovazioni nelle prestazioni per i nostri clienti.

Esclusione di responsabilità

Il contenuto di questa pagina è solo di riferimento.LSnon rilascia alcuna dichiarazione o garanzia espressa o implicita in merito all'accuratezza, completezza o validità delle informazioni. Nessun parametro di prestazione, tolleranza geometrica, caratteristiche di progettazione specifiche, qualità e tipo di materiale o lavorazione deve essere dedotto da ciò che un fornitore o produttore terzo consegnerà tramite la rete Longsheng. È responsabilità dell'acquirenteche richiede un preventivo per le parti determinare i requisiti specifici per tali parti.Perulterioriinininformazioni, è responsabilità dell'acquirente.

Team LS

LS è un'azienda leader del settorespecializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione,lavorazione CNC,fabbricazione di lamiere,stampa 3D,stampaggio a iniezione,stampaggio di metalli e altri servizi di produzione one-stop.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi avanzati ed è certificata ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione a basso volume o di una personalizzazione su larga scala, possiamo soddisfare le tue esigenze con una consegna rapida in appena 24 ore. ScegliendoLS Technologysignifica scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.lsrpf.com

FAQ

1.La società LS fornisce supporto tecnico e assistenza post-vendita?

Forniamo supporto tecnico completo e assistenza post-vendita, tra cui installazione e messa in servizio delle apparecchiature, formazione operativa, manutenzione, ecc., per garantire ai clienti un'assistenza tempestiva ed efficace durante il processo di utilizzo.

2.Come gestisce la società LS la consegna prioritaria degli ordini di emergenza?

Il sistema di pianificazione digitale supporta una risposta rapida da 10 a 500 articoli in un singolo lotto e l'algoritmo di priorità degli ordini di emergenza aumenta la velocità di consegna del 90%. Un ordine urgente di un determinato cliente di auto verrà effettuato entro 7 giorni per cogliere l'opportunità di mercato.

3. In che modo l'azienda LS implementa la prototipazione rapida di ingranaggi personalizzati?

La tecnologia di prototipazione rapida SLA fornisce prototipi entro 7 giorni e supporta le iterazioni di progettazione. Un istituto di ricerca ha ridotto il ciclo di R&S del 64% e i costi del 50% sperimentando la stampa 3D.

4. In che modo il processo di metallurgia delle polveri dell'azienda LS consente di alleggerire gli ingranaggi?

Il processo di formatura quasi netta della polvere di lega di titanio idrogenato riduce la densità a 6,92 g/cm, riduce il peso del 50% e mantiene un'elevata resistenza. Un set di ingranaggi di un certo cliente robot riduce il consumo energetico del 40% e migliora notevolmente la durata della batteria.