La fresatura CNC offre la soluzione più praticabile alle pressanti sfide di questo contesto di intensa concorrenza. Da un lato, a spingere i produttori è la duplice richiesta di elevata precisione e uniformità di componenti complessi; dall'altro, esiste la necessità di ridurre i tempi di consegna e controllare i costi, rispondendo sempre più spesso in piccoli lotti alle diverse richieste del mercato. Questi problemi derivano in gran parte dal fatto che i metodi tradizionali dipendono eccessivamente dal lavoro umano, il che è inefficiente, soggetto a un elevato tasso di errore e poco flessibile.

Affrontando questi problemi di base, il processo di fresatura CNC si basa direttamente sulle fondamenta della moderna produzione di precisione. Il seguente articolo fornirà un'analisi approfondita di tale sviluppo basata sui principi operativi, le fasi del processo, i materiali utilizzati, i vantaggi e un caso di studio ingegneristico su come LS Manufacturing applica questa tecnologia per offrire un valore eccezionale ai clienti. In questo modo, si forniranno spunti pratici sia all'ingegnere che desidera partner responsabili, sia al manager che desidera anch'egli approfondire le proprie conoscenze su questa tecnologia in grado di cambiare la vita.

Guida di riferimento rapido alla fresatura CNC

| Argomento | Riassumere i punti chiave |

| Principio di funzionamento | Si basa su un principio molto semplice: l'utilizzo di uno strumento rotante controllato da computer, che si muove lungo un percorso predefinito per la rimozione esatta del materiale. |

| Fasi principali | Progettazione su CAD, programmazione su CAM , impostazione, regolazione dei parametri e poi lavorazione automatica. |

| Operazioni comuni | Include fresatura frontale, finale, di tasche, di contorni e foratura, partendo dalla sgrossatura fino alla finitura. |

| Materiali appropriati | Metalli, materie plastiche , materiali compositi, ceramiche. |

| Vantaggi principali | Elevata precisione ; possibilità di automatizzare; capacità di lavorare pezzi complessi. Produttività e flessibilità. |

| Criteri di selezione | Grado di complessità della parte, dimensione del lotto, materiale, budget e requisiti relativi alla finitura superficiale . |

Nel complesso, ciò che caratterizza la fresatura CNC è la produzione ad alta precisione, controllata da computer, di materiale per asportazione. Per quanto riguarda i principi di fresatura CNC , necessari per supportare vari tipi di operazioni di fresatura e materiali, includono progettazione, programmazione, impostazione, lavorazione automatizzata e ispezione. I principali vantaggi elencati di questa tecnologia nella produzione di componenti complessi sono precisione, automazione e flessibilità. Le specifiche del componente, il volume, il materiale e le esigenze di finitura determinano la scelta di una determinata tecnologia. Questa tecnologia garantisce inoltre una produzione efficiente e affidabile in termini di prestazioni per molte applicazioni industriali.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Le informazioni pratiche contenute in questa guida sono state tratte da un'ampia esperienza di lavorazione CNC a 5 assi in prima linea presso LS Manufacturing. Le nostre metodologie consigliate, dall'attrezzaggio alla finitura, vengono costantemente verificate in base agli standard fondamentali della Society of Manufacturing Engineers (SME). pertanto i consigli sulla selezione degli utensili e sui parametri di lavorazione sono ben fondati su una comprovata scienza della produzione, non solo su esperienze aneddotiche, fornendo una solida base tecnica per i vostri progetti.

Per definizione, la lavorazione meccanica complessa implica flussi di lavoro controllati e prevedibili per il massimo grado di precisione. I principi dell'American Production and Inventory Control Society ( APICS ) sono parte integrante della nostra progettazione di processo per gestire sistematicamente qualità ed efficienza. L'applicazione di questo tipo di disciplina a ogni aspetto, dalle leghe per lavorazioni aerospaziali alla plastica per uso medicale, garantisce precisione ripetibile e consegne puntuali, fondamentali nella produzione avanzata in tutti i settori dei nostri clienti.

La guida CNC di LS Manufacturing unisce tecniche collaudate in officina e framework approvati dal settore, che forniscono strategie attuabili. Si tratta, quindi, di una solida fusione di standard tecnici e disciplina operativa, che costituisce una solida base. Ci impegniamo a tradurre questa profonda competenza pratica in una guida chiara che consenta alla vostra azienda di districarsi tra le complessità della moderna fresatura CNC .

Figura 1: Una collezione completa e variegata di frese di LS Manufacturing

Che cos'è la fresatura CNC?

Cos'è la fresatura CNC ? In genere, si riferisce a parti su misura che comportano l'uso di un sistema di controllo computerizzato con l'impiego di una macchina utensile in grado di rimuovere il materiale muovendo utensili da taglio rotanti rispetto al pezzo. Principio di funzionamento: l'idea alla base è che il processore formulerà il metodo di lavorazione, sceglierà i parametri e inserirà un programma nel dispositivo CNC e, sotto il controllo del servomotore, l'utensile e il pezzo si muoveranno in modo relativo lungo la traiettoria impostata per eseguire il taglio e la lavorazione automatica.

Il progetto del tuo componente ti sembra complesso? Consulta oggi stesso il nostro team tecnico per una guida gratuita alla progettazione CNC e al DFM che ti aiuterà non solo a ottimizzare il tuo progetto fin dalle basi, ma anche a migliorarne la producibilità, riducendo al contempo i costi.

Come funziona la fresatura CNC?

Il processo di fresatura CNC È un processo piuttosto accurato e automatizzato, solitamente utilizzato per parti complesse in metallo, plastica e molti altri materiali. Per comprendere appieno il funzionamento della fresatura CNC , è essenziale seguire passo dopo passo la metodologia di fresatura CNC. Il processo dettagliato verrà illustrato di seguito dal team di LS Manufacturing.

- Disegno del prodotto: utilizzando il software di progettazione assistita da computer, il CAD dovrebbe disegnare le dimensioni e la posizione dei fori da fresare e delle scanalature delimitate nel disegno, in base al prodotto.

- Selezionare lo strumento di taglio: La scelta dell'utensile da taglio deve essere in base al tipo di materiale di cui è composto il prodotto e al suo trattamento. Se si tratta, ad esempio, di una lega di alluminio , è possibile utilizzare una fresa e una filettatura in metallo duro rigido.

- Progettare il percorso di taglio: In base al disegno, controllare il percorso di taglio e la sequenza di lavorazione di un prodotto per rendere efficace l'intero processo.

- Impostazione dei parametri della macchina utensile: in base alla durezza dei materiali e ai requisiti del prodotto, vengono selezionate la velocità di taglio, la velocità di avanzamento e la profondità di taglio appropriate. Ad esempio, se il materiale è una lega di alluminio, la velocità della fresa può essere impostata a 2.000 giri/min, la velocità di taglio a 314 m/min, l'avanzamento di fresatura a 0,06 mm/dente, ecc.

- Installazione del pezzo in lavorazione : il fissaggio del pezzo in lavorazione in una fresatrice in modo tale da renderlo stabile, ma posizionato con precisione per la lavorazione del pezzo, viene effettuato mediante dispositivi di fissaggio o altre installazioni di utensili.

- Operazioni di lavorazione: Innanzitutto, assicurarsi che il pezzo sia fissato saldamente e che i parametri della macchina siano impostati correttamente. Quindi, si può iniziare la fresatura. Durante la lavorazione, prestare attenzione alla situazione del taglio per regolare tempestivamente i parametri di taglio e garantire una buona qualità.

- Ispezione di lavorazione : verificare la finitura superficiale dopo la fresatura. Questo può riguardare il controllo dimensionale, la qualità della superficie, ecc.

- Post-elaborazione: Un approccio ben strutturato aiuta a garantire che anche i progetti che richiedono lavorazioni meccaniche con tolleranze ristrette vengano eseguiti in modo efficiente e di qualità.

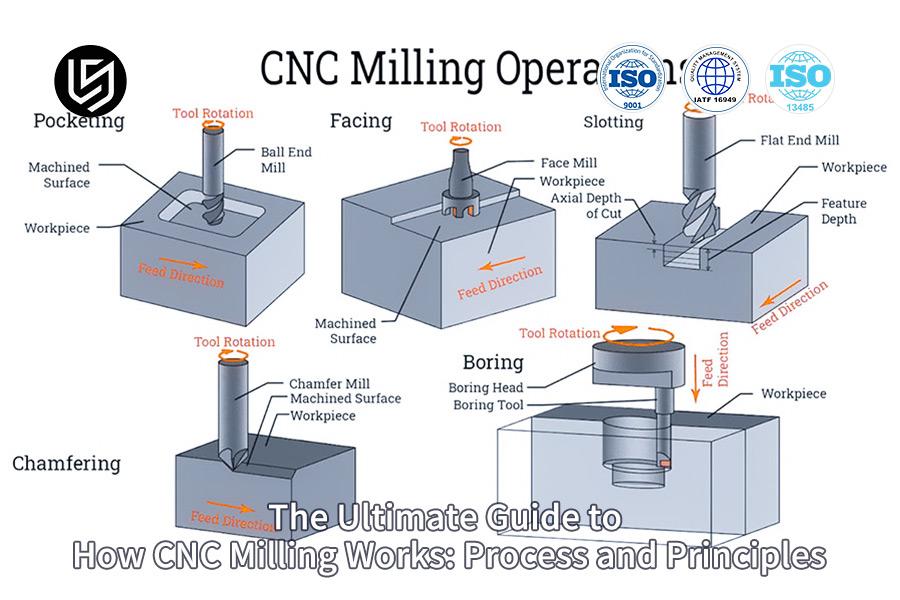

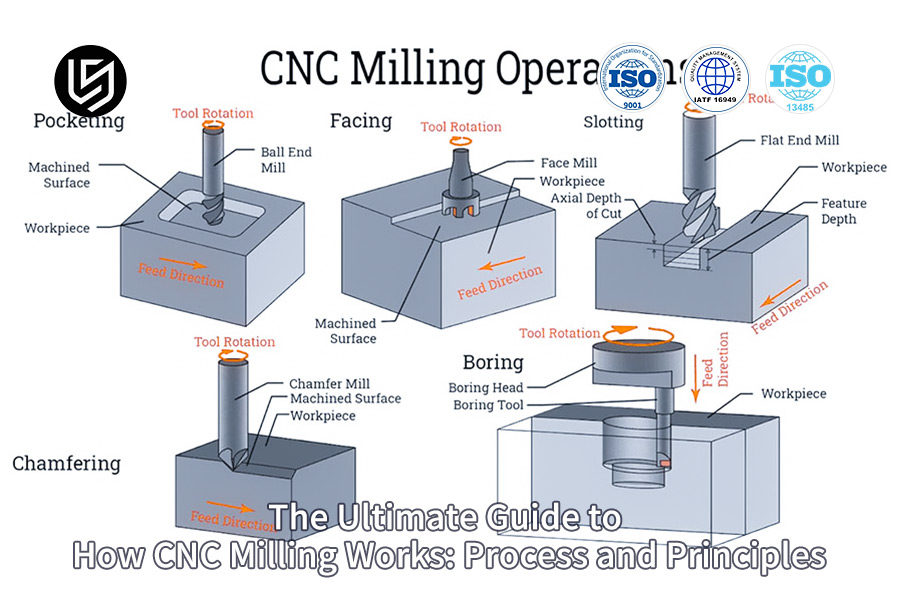

Quali sono i diversi tipi di operazioni di fresatura?

Tra i metodi efficaci per la lavorazione dei metalli, la fresatura a controllo numerico computerizzato è una delle più efficaci. A questo proposito, la capacità delle macchine utensili a controllo numerico computerizzato consente l'utilizzo di frese rotanti per mantenere l'asportazione del materiale con elevata precisione. In considerazione delle diverse esigenze e delle situazioni applicative reali, esistono alcuni tipi specifici di fresatura CNC . Alcune delle operazioni di fresatura standard includono, a titolo esemplificativo ma non esaustivo:

- Fresatura frontale: È il tipo di fresatura più diffuso e viene utilizzato per la fresatura di una superficie piana, parallela alla faccia dell'utensile. Le frese sono spesso installate sul mandrino . Esistono due metodi per eseguire la fresatura frontale , che includono: l'utilizzo di una fresa con un diametro specifico in modo che il pezzo possa essere lavorato in una sola passata, oppure l'utilizzo di una fresa con un diametro che richiede più passate per completare il pezzo.

- Fresatura finale: Nella fresatura frontale, l'asse dell'utensile è perpendicolare al piano di lavorazione. Le forme che generalmente lavora sono contorni, scanalature e cavità; le principali applicazioni si trovano nei servizi di lavorazione meccanica di precisione avanzata.

- Fresatura di copia: Questa tecnica trova applicazione nella fresatura di superfici curve o di forma libera, in cui il percorso dell'utensile segue il contorno del pezzo in lavorazione.

- Fresatura a gradini: Chiamata anche fresatura a spallamento o fresatura di estremità, è un metodo per lavorare spallamenti a 90° o superfici a gradino. I fianchi dell'utensile, ovvero l'angolo di entrata, sono paralleli all'asse di rotazione.

- Fresatura di contorni: Si tratta di un processo in cui vengono lavorati i contorni interni o esterni di un pezzo, per cui il percorso dell'utensile è ben pianificato per tenere in considerazione esattamente la forma del pezzo.

- Fresatura a tuffo: Il metodo è molto efficace quando le cavità da realizzare sono più profonde. Questa speciale forma di fresatura prevede l'inserimento di un lungo utensile verticalmente nel pezzo per l' operazione di taglio .

- Fresatura elicoidale: Si tratta di quella forma di fresatura che prevede un percorso delle frese a forma di elica e viene solitamente adottata per la lavorazione di superfici cilindriche o coniche .

- Fresatura a punti: viene utilizzata principalmente per la lavorazione di piccoli fori o altre piccole aree con forme complesse. La precisione si ottiene tramite un taglio eseguito con movimenti dell'utensile molto piccoli.

- Fresatura di cave: Durante la fresatura di cave, i materiali vengono lavorati per cave a T, cave a coda di rondine e tutti i tipi di cave.

- Foratura e fresatura: sebbene la foratura sia normalmente un metodo a sé stante, può essere effettivamente eseguita utilizzando una fresa e spesso tramite una macchina CNC, il che dimostra quanto siano flessibili questi servizi integrati di lavorazione di precisione .

- Fresatura di cavità: Consiste in una fresatura in cui vengono fresate cavità interne di forma complessa, come stampi. Richiede un'elevata precisione nella pianificazione del percorso utensile; pertanto, tra tutti i tipi di fresatura , è una delle lavorazioni più importanti per pezzi complessi.

- Fresatura sgrossatura e fresatura fine: Con la fresatura di sgrossatura, si asporta molto materiale con parametri aggressivi; la fresatura di finitura è indicata per una finitura superficiale superiore con tagli leggeri. Rappresenta l'intera gamma di lavorazioni di fresatura , dall'asportazione di materiale fino alla finitura dei dettagli finali.

Figura 2: Controllo delle vibrazioni e ottimizzazione degli utensili nella fresatura CNC di LS Manufacturing

Soluzione di lavorazione di precisione di LS Manufacturing: superare le sfide di produzione di staffe per carrelli di atterraggio leggeri per UAV

Tra queste numerose applicazioni ad alto rischio di lavorazioni meccaniche di precisione, poche sono davvero impegnative quanto i componenti aerospaziali, dove letteralmente ogni grammo e ogni micron contano. Un esempio perfetto è il nostro progetto di successo per la produzione di una staffa leggera per il carrello di atterraggio di un drone ad alta quota e lunga autonomia, che illustra il nostro approccio nelle sezioni seguenti.

Dilemma del cliente

Il cliente richiedeva un'estrema leggerezza e resistenza per la staffa del carrello di atterraggio del suo drone HALE di nuova generazione. La sezione era profonda, a pareti sottili, geometricamente complessa, integrata nell'alluminio 7075 ad altissima resistenza. La tradizionale lavorazione multi-setup crea errori di posizionamento e non controlla la distorsione, compromettendo le prestazioni critiche. resistenza alla fatica e ritardi nei tempi di sviluppo con i fornitori precedenti.

Soluzione di produzione LS

Per la produzione di questo componente complesso , abbiamo utilizzato un processo di lavorazione simultanea a 5 assi personalizzato, guidato dal nostro team di ingegneri. La piena capacità di lavorazione a 5 assi è stata utilizzata per garantire lavorazioni con un unico piazzamento senza errori . Siamo stati in grado di gestire le sollecitazioni nelle reti sottili utilizzando una strategia di taglio multifase proprietaria. Inoltre, rigorosi controlli in-process hanno garantito che ogni unità soddisfacesse i più elevati standard di integrità dimensionale per la lavorazione aerospaziale .

Risultati e valore consegnati

Una staffa finale lavorata meccanicamente ha consentito una riduzione del peso del 15%, soddisfacendo tutti gli obiettivi in termini di resistenza e ciclo di vita. È stato raggiunto un tasso di rendimento al primo passaggio del 99,5%, con una riduzione del 30% del ciclo di sviluppo per il cliente. Il successo nella realizzazione di questo componente ha aperto la strada al time-to-market per questo drone e ha creato una catena di fornitura ad alte prestazioni per questo componente aerospaziale mission-critical.

Questo progetto sottolinea come qualsiasi sfida di questo tipo richieda un partner con una profonda competenza nella lavorazione CNC a 5 assi , una profonda conoscenza dei processi e un rigoroso sistema di qualità . Abbiamo risolto un problema e lo abbiamo trasformato in un vantaggio competitivo per il cliente attraverso una soluzione integrata con l'ingegneria.

Realizzare componenti strutturali complessi, anche leggeri e ad alta precisione, è ancora un problema? Qualunque sia il materiale, il processo o le prestazioni in questione, il team di professionisti di LS Manufacturing è in grado di offrire servizi di fresatura CNC su misura . Contatta subito il nostro esperto di progetti aerospaziali, invia i disegni dei tuoi componenti e ottieni un'analisi di fattibilità personalizzata e un preventivo preliminare per la lavorazione CNC !

Quali materiali vengono comunemente utilizzati per la fresatura personalizzata?

Alluminio

Grazie alle sue numerose caratteristiche eccellenti, trova ampie applicazioni nell'industria grazie alla sua leggerezza, all'elevata resistenza, alla facilità di lavorazione e alla buona resistenza alla corrosione. La sua densità è di circa 2,7 g/cm³, solo un terzo di quella del rame e dell'acciaio, pur presentando un'elevatissima resistenza. Inoltre, l'alluminio ha eccellenti proprietà di conduttività elettrica e termica, che lo rendono adatto a molteplici applicazioni nell'energia elettrica, nell'elettronica, negli scambiatori di calore, ecc. È anche uno dei materiali principali dei nostri servizi completi di fresatura CNC .

Le leghe di alluminio comunemente utilizzate includono, tra le altre, alluminio 2024, 5052, 6061 e 7075. La lega 2024 presenta un'elevata resistenza con una buona resistenza alla fatica; pertanto, trova ampie applicazioni nelle strutture aeronautiche, mentre la 5052 ha un'eccellente resistenza alla corrosione e trova applicazioni nella produzione di serbatoi di carburante e tubazioni. La 6061 presenta una buona saldabilità e lavorabilità; pertanto, è comunemente utilizzata nei telai dei veicoli. L'alluminio 7075 ad alta resistenza viene utilizzato come materiale di prima qualità per la produzione di componenti ad alto stress, e questo influisce notevolmente anche sui costi di lavorazione CNC , poiché questa tipologia deve essere trattata in determinate condizioni.

Acciaio

Diverse leghe di acciaio possono essere impiegate nella lavorazione CNC. Quando è necessaria una maggiore formabilità e saldabilità, e quando i componenti sono ingranaggi, alberi o applicazioni in cui devono resistere a sollecitazioni, si può prendere in considerazione l'impiego di leghe di acciaio. I principali tipi di acciaio CNC sono l'acciaio inossidabile, le leghe di acciaio a basso tenore di carbonio e l'acciaio per utensili. Quando i componenti richiedono elevata resistenza, elevata duttilità, eccellente resistenza all'usura e alla corrosione, l'acciaio inossidabile è altamente raccomandato. Inoltre, l'acciaio inossidabile presenta una buona lavorabilità ed è ben saldabile e lucidabile. L'acciaio a basso tenore di carbonio è adatto quando i costi giocano un ruolo importante e l'applicazione è generale.

Rame

Il rame è un altro materiale molto popolare nella lavorazione meccanica, con numerose proprietà uniche. È altamente conduttivo elettricamente e termicamente. Grazie al suo elevato valore di conduttività, il materiale trova applicazioni perfette in applicazioni elettriche ed elettroniche. Grazie al suo aspetto gradevole, le leghe di rame trovano applicazione anche nella produzione di gioielli. Gli usi tipici includono fili, apparecchiature magnetiche e gioielli.

Conoscere il comportamento del rame sarà una parte essenziale dell'intero processo di fresatura CNC . Alcune delle leghe di rame più comuni con proprietà uniche includono ottone e bronzo. Generalmente, l'ottone è una lega di rame e zinco. È un metallo molto morbido che può essere lavorato senza lubrificazione. Le caratteristiche comuni dell'ottone sono l'ottima conduttività elettrica, la buona resistenza alla corrosione e la lavorabilità. Pertanto, questo materiale trova impiego nella produzione di elementi di fissaggio a bassa resistenza, apparecchiature elettriche, beni di consumo e tubazioni in applicazioni che non richiedono elevata resistenza.

Il bronzo, invece, è composto da rame e stagno; a questi si aggiungono altri elementi compositi. È denso, solido e resistente alla corrosione. Il bronzo ha un'ottima lavorabilità; può quindi essere utilizzato per macchinari di precisione che necessitano di cuscinetti, ingranaggi e altri componenti. L'aggiunta di alluminio e fosforo contribuisce a migliorarne la tenacia e la resistenza agli urti.

Titanio

Questo metallo lavorabile tramite CNC ha un'elevatissima resistenza ed è leggero, offrendo quindi un eccellente rapporto resistenza/peso. L'aggiunta di resistenza alla corrosione, conduttività termica e biocompatibilità lo rendono adatto alla lavorazione CNC di componenti destinati ad applicazioni biomediche. I processi di compatibilità del titanio includono saldatura, passivazione e anodizzazione, per un aspetto e una protezione ottimali. La scarsa conduttività elettrica, la buona conduttività termica e un elevato punto di fusione sono alcune delle caratteristiche principali del titanio.

Inoltre, può essere utilizzato nella produzione di componenti meccanici ad alte prestazioni in ambito medico e militare, aerospaziale e automobilistico. È inoltre importante sottolineare che il titanio è applicabile alla produzione di utensili da taglio per macchine utensili CNC .

Plastica

Occupano un posto di rilievo tra i materiali più diffusi per la lavorazione meccanica, grazie alla loro varietà e al costo relativamente basso, dato che consentono tempi di lavorazione molto più rapidi. Esiste un'enorme quantità di tipologie, classificate in base a caratteristiche e utilizzi: POM, ABS, PVC, tra gli altri. Sono materiali a bassa densità e ad alta resistenza, con elevata plasticità. Le loro applicazioni spaziano dalla produzione nell'industria elettronica e automobilistica alla protezione ambientale, e così via. Il processo di fresatura CNC ottimale per questi materiali è diverso da quello per i metalli, e questa differenza è un ulteriore fattore che influenza il costo finale della lavorazione CNC .

Ceramica

Oltre a ciò, l'altro materiale non metallico comune è la ceramica. Vanta una serie di vantaggi: elevata resistenza, elevata durezza, elevata resistenza all'attrito, alla corrosione e alle alte temperature. Tra questi, alcuni comuni nella produzione industriale, nell'elettronica e nell'industria aerospaziale sono la ceramica di allumina, la ceramica di nitruro di silicio, la ceramica di carburo di silicio e così via.

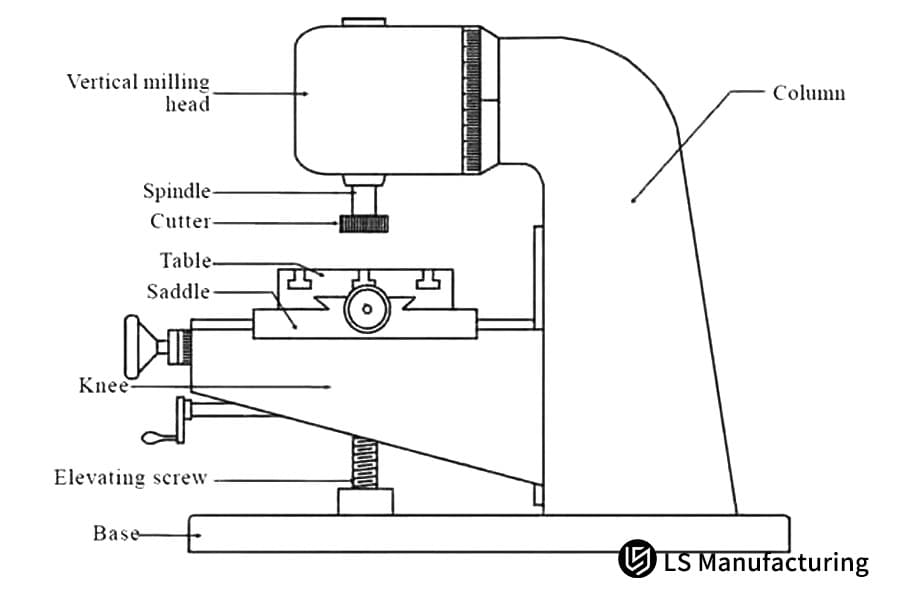

Figura 3: Anatomia funzionale di una fresatura CNC verticale di LS Manufacturing

Quali sono i vantaggi della fresatura CNC?

La tabella seguente descrive molti dei principali vantaggi della fresatura CNC :

Vantaggi | Descrizione |

Elevato grado di automazione e precisione | Grazie a un elevato grado di automazione e precisione, è possibile svolgere procedure complesse senza l'intervento umano tramite programmi già scritti per l'attività, aumentando così in modo efficace l'efficienza produttiva e riducendo la possibilità di errore umano. |

Alta flessibilità | L'elevata flessibilità si riferisce al fatto che con poche modifiche alla programmazione è possibile adattare i modelli di lavorazione quando un prodotto viene progettato in modo diverso. I sistemi CNC soddisfano quindi i requisiti di una produzione diversificata e in piccoli lotti. |

Migliorare l'efficienza produttiva | Tali macchinari eseguono collegamenti multi-coordinate, producendo pezzi dalle forme complesse. In caso di necessità di modifiche alla forma o alle dimensioni di un pezzo, un CNC richiederebbe modifiche al programma, risparmiando tempo nella preparazione della produzione. La maggior parte delle macchine CNC funziona senza presidio durante l'intero ciclo operativo, aumentando la produttività. |

Alta sicurezza | La maggior parte delle operazioni delle macchine utensili vengono automatizzate durante il trattamento; in questo modo si riduce il contatto diretto dei lavoratori con macchinari pericolosi, rendendo il posto di lavoro molto più sicuro. |

Ampia gamma di applicazioni | I suoi molteplici utilizzi spaziano dall'industria aerospaziale alla produzione di automobili, dalla medicina alla produzione di stampi e ad altri settori correlati. |

Quali sono gli svantaggi della fresatura CNC?

Sebbene l'intero processo di fresatura CNC presenti numerosi vantaggi, quest'ultima presenta anche una serie di svantaggi. Alcuni dei principali svantaggi della fresatura CNC sono elencati nella tabella seguente:

Svantaggi | Descrizione |

Requisiti di alta qualità per il personale operativo e di manutenzione | Rispetto a una normale macchina utensile, la richiesta di qualità da parte dell'operatore tramite lavorazione CNC è inferiore, mentre la richiesta tecnica da parte del personale addetto alla manutenzione è maggiore. |

Difficile da controllare nel percorso di elaborazione | Il percorso di lavorazione CNC non è intuitivo rispetto a quello di una normale macchina utensile. Inoltre, richiede competenze ed esperienza di programmazione e debugging. |

Scomodo da riparare | Poiché nella macchina utensile a controllo numerico è assemblata una grande quantità di apparecchiature elettroniche e meccaniche , quando qualcosa va storto, la riparazione può risultare complicata e difficile. |

Possibili problemi di elaborazione | A causa di una serie di possibili fattori che possono verificarsi durante la lavorazione, come l'usura degli utensili, parametri di taglio errati, scarsa rigidità della macchina utensile, ecc., possono verificarsi i seguenti difetti, come scarsa finitura superficiale, vibrazioni o chiacchiere, rottura dell'utensile, parti fuori dall'intervallo di tolleranza, scarsa precisione dimensionale, ecc. |

Stai valutando i pro e i contro della fresatura CNC rispetto ad altri processi come la stampa 3D ? Contattaci per una guida gratuita alla selezione del processo che ti aiuterà a prendere la decisione migliore in base a costi, materiali e prestazioni.

Figura 4: Sottoassiemi fondamentali di un centro di fresatura CNC di LS Manufacturing

Domande frequenti

1. Quali sono le differenze essenziali tra fresatura e tornitura CNC?

La fresatura CNC si basa su un utensile rotante per eseguire il taglio su un pezzo fisso e viene applicata alla lavorazione di piani, scanalature, ecc.; la tornitura si basa su un pezzo rotante con un utensile orbitante, quindi è specializzata per corpi rotanti come le boccole. Entrambe si completano a vicenda in un sistema di produzione sottrattivo.

2. Qual è la precisione di lavorazione tramite fresatura CNC presso LS Manufacturing?

La precisione standard delle guide CNC di LS Manufacturing è di ±0,025 mm. Laddove le dimensioni siano importanti, la precisione può arrivare fino a ±0,005 mm , con apparecchiature di fascia alta e condizioni di processo stabili. Indicatori specifici dipenderanno dai materiali e dalla struttura specifici e saranno pertanto valutati.

3. Quali sono i fattori più importanti che determinano il prezzo di un pezzo fresato tramite CNC?

I principali fattori di prezzo includono: complessità geometrica (tempo di programmazione) , tipo di materiale, quantità dell'ordine, post-elaborazione e standard di ispezione. Vi consigliamo di fornirci disegni dettagliati in modo da potervi fornire un'analisi dei costi trasparente e semplice.

4. Come gestite la tutela della proprietà intellettuale dei clienti?

Conserviamo i documenti di progettazione tramite un sistema di crittografia gerarchica. Tutto il nostro personale ha firmato accordi di riservatezza, mentre l'isolamento fisico è stato effettuato presso il sito produttivo. I vostri diritti di proprietà intellettuale rimarranno sempre di vostra proprietà e nessun dettaglio tecnico verrà divulgato a terzi.

5. Riesci a gestire la prototipazione in piccoli lotti fino alla produzione di massa?

Forniamo requisiti di produzione dettagliati, da singoli prototipi a lotti di decine di migliaia di pezzi, e ci assicuriamo che la qualità sia mantenuta attraverso un sistema di processo standardizzato lungo l'intero ciclo di vita dei prodotti. Garantiamo che gli standard qualitativi rimangano costanti indipendentemente dal volume.

6. Qual è il tempo medio che intercorre tra la ricezione dei disegni e la spedizione?

I tempi di consegna sono di circa 5-7 giorni lavorativi per la complessità standard dei prototipi. I tempi di consegna per gli ordini all'ingrosso sono stimati in base alla quantità specifica, il che influenza direttamente i costi di lavorazione CNC . Abbiamo implementato un sistema di produzione agile e ottimizziamo costantemente la nostra supply chain per ridurre i tempi di consegna di tutti i nostri servizi di fresatura CNC .

7. Fornite feedback se si verificano problemi di progettazione durante il processo di produzione?

Sì, lo facciamo. Offriamo gratuitamente una guida alla progettazione per la lavorazione CNC e un'analisi DFM . Durante la revisione dei disegni per garantire che il componente sia ottimizzato per il processo di fresatura CNC , i nostri ingegneri forniscono consulenza proattiva su aspetti progettuali che potrebbero influire sui costi di produzione, sui tempi di consegna e sulla qualità.

8. Oltre alla fresatura, cos'altro offre LS Manufacturing per supportare i servizi?

Offriamo servizi completi, dalla tornitura CNC alla lavorazione della lamiera, dalla stampa 3D allo stampaggio dei metalli, sotto lo stesso tetto. Questo significa che più componenti possono essere realizzati dallo stesso fornitore, semplificando la gestione della supply chain.

Riepilogo

Fresatura CNC al suo meglio Pur gettando le basi per la produzione moderna, la fresatura CNC ha la capacità di garantire una precisione ed efficacia senza pari anche nelle lavorazioni più complesse. Dalla progettazione CAD alla programmazione del percorso utensile, alla lavorazione, all'ispezione e alla post-elaborazione, questo flusso di lavoro end-to-end garantisce la creazione di un pezzo con risultati estremamente coerenti e riproducibili. Dal settore aerospaziale a quello dei dispositivi medicali, questo processo rivoluziona continuamente e rende possibili innovazioni che richiedono il massimo in termini di precisione e ripetibilità.

Pronti a mettere la fresatura CNC al servizio del vostro prossimo progetto? Contattate LS Manufacturing oggi stesso. Lasciate che i nostri ingegneri esaminino la fattibilità del vostro progetto e vi forniscano un preventivo competitivo. Dal concept più complesso alle prestazioni eccellenti, con consegne puntuali e ai massimi livelli di qualità, discutiamo insieme come la vostra visione può essere realizzata grazie alla nostra esperienza. Potete caricare i vostri disegni oggi stesso e compiere il primo passo verso l'eccellenza nella produzione.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .