Les moules d’injection plastique sont des outils importantsdans la production de produits en plastique. La sélection de leurs matériaux est directement liée aux performances, à la durée de vie et à la qualité du produit final du moule. Les moules d’injection sont fabriqués à partir d’une grande variété de matériaux, notamment des matériaux métalliques, des matériaux non métalliques et des matériaux composites. L’équipe Longsheng vous emmènera dans le monde matériel des moules d’injection plastique.

Qu’est-ce qu’un moule d’injection plastique ?

Un moule d’injection plastique est un moule métallique spécialement conçu pour être utilisé dans leProcessus de moulage par injection. Grâce à une modélisation précise et à une conception structurelle, il peut injecter du plastique fondu dans la cavité du moule sous la pression de la machine de moulage par injection et former des produits en plastique de la forme et de la taille requises après refroidissement et solidification. Les moules d’injection se composent généralement d’un moule mobile et d’un moule fixe. Ils ont les caractéristiques d’une haute précision, d’une résistance élevée et d’une durabilité. Ils sont un outil indispensable et important dans l’industrie de la transformation des plastiques.

Quels matériaux sont utilisés dans les moules d’injection plastique ?

Les moules d’injection plastique utilisent une variété de matériaux conçus pour répondre aux différents besoins de production, exigences de processus et considérations de coût. Voici quelques matériaux courants de moulage par injection plastique et leurs caractéristiques :

1. Matériaux métalliques

(1)Titane

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Les moules d’injection dans le domaine aérospatial ont des exigences strictes en matière de légèreté, de résistance à la corrosion et de résistance à la chaleur. |

(2)Acier

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Les moules d’injection sont largement utilisés dans l’automobile, l’électronique, la médecine et d’autres domaines. |

(3)Inox

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Les moules d’injection dans l’industrie alimentaire, l’industrie chimique, le médical et d’autres domaines sont particulièrement adaptés aux applications où une résistance à la corrosion est requise. |

(4)Aluminium

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Moules d’injection dans les produits électroniques, les pièces automobiles et d’autres domaines où des performances de légèreté et de dissipation thermique sont requises. |

(5)Magnésium

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Moules d’injection dans les boîtiers de produits électroniques, les pièces automobiles et d’autres domaines où l’allègement est nécessaire. |

(6)Alliage de zinc

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Les moules d’injection dans les jouets, les nécessités quotidiennes et d’autres domaines ont certaines exigences de coût. |

(7)Acier laminé à froid

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Les moules d’injection qui doivent résister à des contraintes plus importantes et nécessitent une certaine précision, tels que les moules d’injection pour les pièces automobiles et les composants d’équipements industriels. |

(8)Alliage de chrome-nickel

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Les moules d’injection dans les domaines chimique, médical et autres exigent en particulier une résistance à la corrosion et une stabilité à haute température. |

(9)Laiton

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Moules d’injection dans les domaines de la décoration, des œuvres d’art, etc., où il existe certaines exigences de coût. |

(10)Cuivre

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Les moules d’injection qui nécessitent une dissipation rapide de la chaleur et une résistance à l’usure, tels que les moules d’injection pour les boîtiers de produits électroniques. |

(11)Bronze

| Caractéristique | Avantages de l’application | Scénarios applicables |

|

|

Moules d’injection qui doivent résister à des contraintes et à une usure plus importantes, tels que les grands moules d’injection et les moules d’injection pour les pièces d’équipements industriels. |

2. Matière plastique

Les matériaux utilisés dans la technologie de moulage par injection plastique sont principalement des plastiques, en particulier des thermoplastiques. Ce type de plastique peut se ramollir et s’écouler lorsqu’il est chauffé pendant le moulage du plastique processus, ce qui facilite l’injection dans le moule, et se solidifie pour conserver sa forme après refroidissement. Voici quelques matériaux plastiques de moulage courants :

Caoutchouc de silicone :Le moulage en silicone est utilisé pour les produits nécessitant flexibilité et résistance à la chaleur, tels que les dispositifs médicaux.

ABS:L’ABS est l’un des matériaux les plus couramment utilisés dans le moulage par injection. Il est largement utilisé dans la fabrication de boîtiers et de composants pour les automobiles, les appareils électroménagers et les produits électroniques en raison de ses bonnes propriétés mécaniques, de sa résistance aux chocs, de sa résistance chimique et de sa facilité de traitement.

PC:Le PC a une excellente transparence, une résistance aux chocs, une résistance à la chaleur et une stabilité dimensionnelle. Il est souvent utilisé pour fabriquer des produits qui nécessitent une grande transparence et une grande résistance, tels que des disques optiques, des verres de lunettes, des casques de sécurité, des écrans pour équipements électroniques, etc.

PAPA:Le matériau en nylon a une résistance élevée, une résistance à l’usure, une résistance à l’huile et de bonnes propriétés autolubrifiantes. Il est souvent utilisé pour fabriquer des roulements, des engrenages, des tuyaux, des gaines de câbles et d’autres pièces qui doivent résister aux contraintes mécaniques et à l’usure.

POM:Le POM est connu pour sa dureté élevée, sa grande rigidité et son excellente résistance à l’usure. Il est souvent utilisé pour fabriquer des pièces de précision, des engrenages, des roulements, des pièces coulissantes, etc.

Le PMMA :Également connu sous le nom de verre organique, il est souvent utilisé pour fabriquer des lentilles, des boîtes d’affichage, des panneaux, etc. en raison de ses bonnes propriétés optiques, de sa transparence et de sa résistance aux intempéries.

Animal domestique:Le PET est principalement utilisé pour fabriquer des bouteilles de boissons, des emballages alimentaires, etc., mais dans le moulage par injection, il est également utilisé pour fabriquer certains produits qui nécessitent une transparence élevée et de bonnes propriétés barrières.

PBT et PETG :Ces matériaux ont une bonne résistance à la chaleur, une bonne résistance chimique et des propriétés mécaniques et sont couramment utilisés dans les industries de l’automobile, de l’électronique et de l’électroménager.

Types de moules d’injection et leurs exigences en matière de matériaux

Il y en a beaucoupTypes de moules d’injection, chacun avec ses propres scénarios d’application et exigences matérielles. Voici une explication détaillée des types de moules d’injection et de leurs exigences en matière de matériaux :

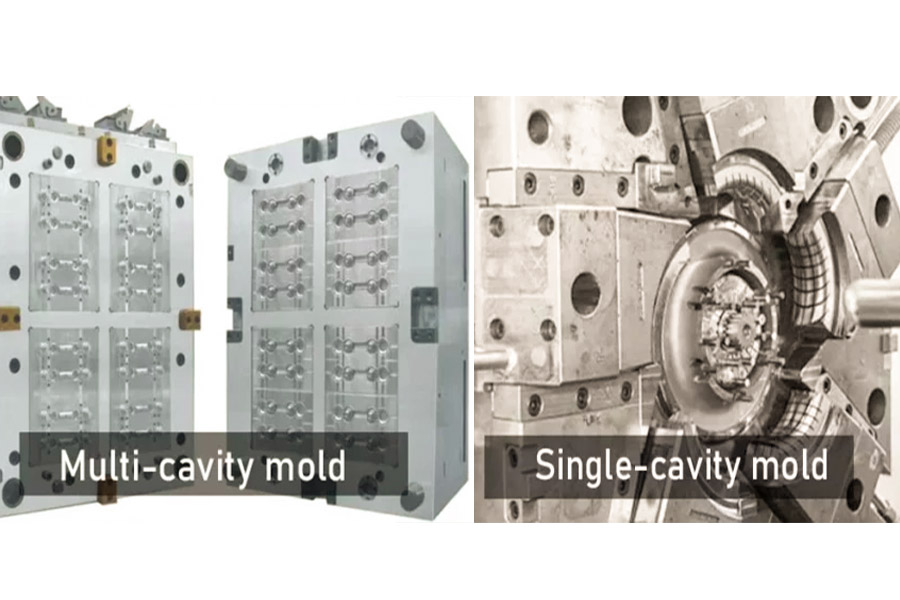

1. Moule à cavité unique

- Application:Les moules à cavité unique sont principalement utilisés pour la production de petits lots, en particulier lorsque les pièces en plastique sont grandes, que les exigences de précision sont élevées ou qu’une production d’essai est requise. En raison de sa structure simple, de son faible coût de fabrication et de son temps de cycle court, les moules à cavité unique sont très adaptés à ce type de scénario.

- Matériel:Le matériau du moule à cavité unique est généralement en acier ou en aluminium. Les moules en acier ont une dureté et une résistance à l’usure élevées et conviennent à la production de pièces en plastique de haute précision et de haute qualité. Les moules en aluminium ont un poids plus léger et une bonne conductivité thermique, ce qui permet de raccourcir le cycle de moulage par injection et d’améliorer l’efficacité de la production.

2. Moule multi-empreintes

- Avantages:Les moules multi-empreintes peuvent traiter plusieurs produits en même temps dans le même cycle de production, améliorant ainsi considérablement l’efficacité de la production. De plus, les moules multi-empreintes ont une utilisation de matériaux plus élevée et des coûts de production plus faibles, ce qui est particulièrement important pour les entreprises qui nécessitent une production de masse.

- Matériel:Les moules multi-empreintes doivent résister à une pression d’injection et à des chocs plus importants, de sorte que leur matériau est généralement en acier trempé. L’acier trempé a une dureté et une ténacité élevées, ce qui garantit que le moule conserve sa forme et sa stabilité dimensionnelle sur de longues périodes d’utilisation.

3. Moule à canaux chauds

- Matériaux:Les moules à canaux chauds doivent avoir de bonnes propriétés de gestion thermique pour garantir que le plastique fondu maintient la température appropriée dans le moule. Par conséquent, les alliages à base de cuivre sont généralement sélectionnés comme matériaux pour les moules à canaux chauds. Les alliages à base de cuivre ont une conductivité thermique élevée et une bonne résistance à la corrosion, ce qui peut assurer la stabilité et la fiabilité des systèmes à canaux chauds.

- Application:Les moules à canaux chauds ont été utilisés avec succès pour traiter diverses matières plastiques, notamment l’électronique, les automobiles, les produits médicaux, les nécessités quotidiennes, les jouets, les emballages, les équipements de construction et de bureau.

4. Moules d’injection plastique personnalisés

- Sélection des matériaux :La sélection des matériaux des moules d’injection plastique personnalisés est très flexible et peut être personnalisée en fonction de la forme, de la taille, des exigences de précision et de l’environnement de production des pièces en plastique. Les matériaux courants comprennent l’acier, l’aluminium, les alliages à base de cuivre et les matériaux polymères.

- Application:Les moules d’injection plastique personnalisés conviennent à diverses applications spéciales, telles que la production de pièces de haute précision, de pièces de forme complexe, de pièces de grande taille et de pièces nécessitant des propriétés spéciales (telles que la résistance aux hautes températures, la résistance à l’usure, etc.).

Quelles sont les méthodes de fabrication des moules d’injection plastique ?

Il existe deux méthodes principales de construction de moules :usinage à commande numérique par ordinateur (CNC)et l’usinage par électroérosion (EDM).

1. Usinage CNC

L’usinage CNC pour la fabrication de moules est généralement un processus automatisé qui utilise des équipements d’usinage et de découpe pour façonner le moule aux dimensions spécifiées en suivant des instructions programmées par ordinateur. Les systèmes CNC convertissent les fichiers de conception approfondis en instructions programmables que la machine CNC lit et exécute. Les ingénieurs de conception de produits créent des conceptions de produits virtuelles précises à l’aide d’un logiciel de conception assistée par ordinateur (CAO) qui spécifie chaque détail de construction.

Une fois que leConception CAOest complet, les ingénieurs en moules peuvent utiliser un logiciel de fabrication assistée par ordinateur (FAO) pour convertir la CAO en instructions que le matériel CNC peut comprendre. Les commandes générées sont ensuite téléchargées dans la machine CNC et le métal est coupé avec précision à l’aide des outils de coupe appropriés pour répondre aux spécifications exactes de la conception du produit.

2. Usinage par décharge électrique (EDM)

Comme la découpe laser, l’EDM ne nécessite ni n’utilise de force mécanique pour couper le métal. Au lieu de cela, il utilise des électrodes, généralement en graphite, qui sont montées sur la machine EDM et placées sur un moule immergé dans un fluide diélectrique.

L’électrode est ensuite abaissée sur le moule et une source d’alimentation contrôlée est utilisée pour casser et disperser le métal dans la zone opposée à l’électrode sans toucher le moule. Bien que généralement plus lent, le processus d’électroérosion peut produire des formes impossibles avec l’usinage CNC traditionnel.

Foire aux questions

1. Quelle matière plastique est utilisée dans le moulage par injection ?

Le moulage par injection est une méthode de moulage plastique largement utilisée qui convient à une variété de matériaux plastiques. Les matériaux plastiques couramment utilisés pour le moulage par injection comprennent : ABS, polyéthylène (PE), polypropylène (PP), polystyrène (PS), polycarbonate (PC). En outre, l’acrylique (PMMA), le nylon polyamide (PA), le polyoxyméthylène (POM), etc. sont également des matériaux plastiques courants pour le moulage par injection.

2.De quoi sont faits les moules d’injection plastique ?

Les moules d’injection plastique sont fabriqués en acier de moule spécifiquement utilisé pour le moulage de produits en plastique. Ces aciers de moule ont généralement une dureté, une résistance à l’usure et une ténacité élevées pour garantir que le moule peut conserver sa forme et sa stabilité dimensionnelle sur de longues périodes d’utilisation. Les matériaux courants de l’acier moulé comprennent l’acier de construction au carbone, l’acier à outils au carbone, l’acier à outils allié et l’acier rapide.

3. Quels matériaux sont utilisés pour fabriquer le moule ?

D’une manière générale, le matériau dont est fait le moule est sélectionné en fonction de son scénario d’application et de ses exigences de performance. En plus de l’acier de moule mentionné ci-dessus, d’autres matériaux, tels que l’alliage d’aluminium, l’alliage de cuivre, etc., peuvent également être utilisés pour les moules avec certaines exigences particulières. Ces matériaux sont sélectionnés pour répondre aux exigences de dureté, de résistance à l’usure, de résistance à la corrosion, de conductivité thermique et de mise en œuvre du moule.

4. Quel équipement est utilisé dans le moulage par injection ?

Le principal équipement utilisé dans le moulage par injection est une machine de moulage par injection (également connue sous le nom de machine de moulage par injection). La machine de moulage par injection est un dispositif utilisé pour injecter du plastique fondu dans un moule et obtenir un produit plastique de la forme souhaitée après refroidissement et solidification. Il est principalement composé d’un système d’injection, d’un système de serrage de moule, d’un système de transmission hydraulique, d’un système de contrôle électrique, etc. La machine de moulage par injection peut terminer automatiquement les processus de fusion du plastique, d’injection, de maintien en pression, de refroidissement et de démoulage selon des programmes et des paramètres prédéfinis.

Résumé

Les moules d’injection sont des outils importants dans l’industrie de la transformation du plastique. Grâce à une conception précise et à des processus de travail efficaces, ils peuvent produire une variété de produits en plastique de haute qualité. Au cours du processus de moulage par injection, il est nécessaire de prêter attention à plusieurs points tels que la conception du moule, la sélection de la machine de moulage par injection, le processus de moulage par injection et le traitement ultérieur pour garantir la qualité et l’efficacité du traitement. Grâce à l’innovation et à l’amélioration technologiques continues, les moules d’injection seront appliqués et développés dans davantage de domaines.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

Cet article a été écrit par plusieurs contributeurs de LS. LS est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.