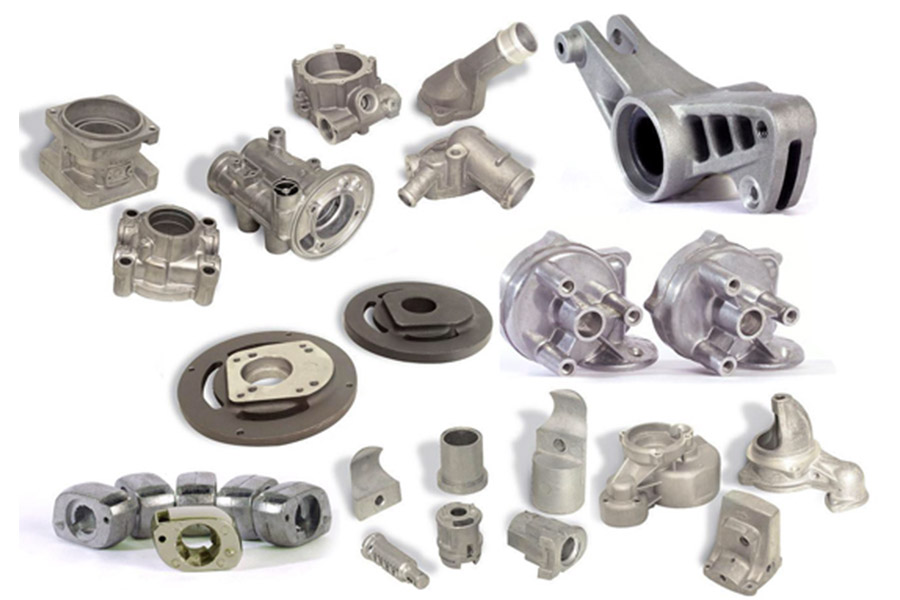

Le moulage au sable est un procédé polyvalentqui peuvent produire des produits de différentes tailles, formes et complexités. Les moules en sable sont abordables, extrêmement résistants au feu et peuvent même être utilisés pour la coulée d’acier, c’est pourquoi la coulée au sable représente 60 % de toutes les pièces moulées en métal. Pour la production rentable de petits lots, le moulage au sable est considéré comme la méthode de fabrication de choix. Qu’est-ce que le moulage au sable exactement ? Dans cet article, laL’équipe LS vous emmènera dans l’océan des connaissances sur le moulage au sableet apprendre la définition, les principes de fonctionnement, les avantages, les inconvénients et des exemples de moulage au sable.

Qu’est-ce que le moulage au sable ?

Le moulage au sable est un procédé extrêmement polyvalent. Il peut être utilisé pour n’importe quel alliage métallique, qu’il soit ferreux ou non. Ce procédé est utilisé dans les grandes unités industrielles pour la production de masse de pièces moulées en métal automobile comme les blocs moteurs et les culasses.

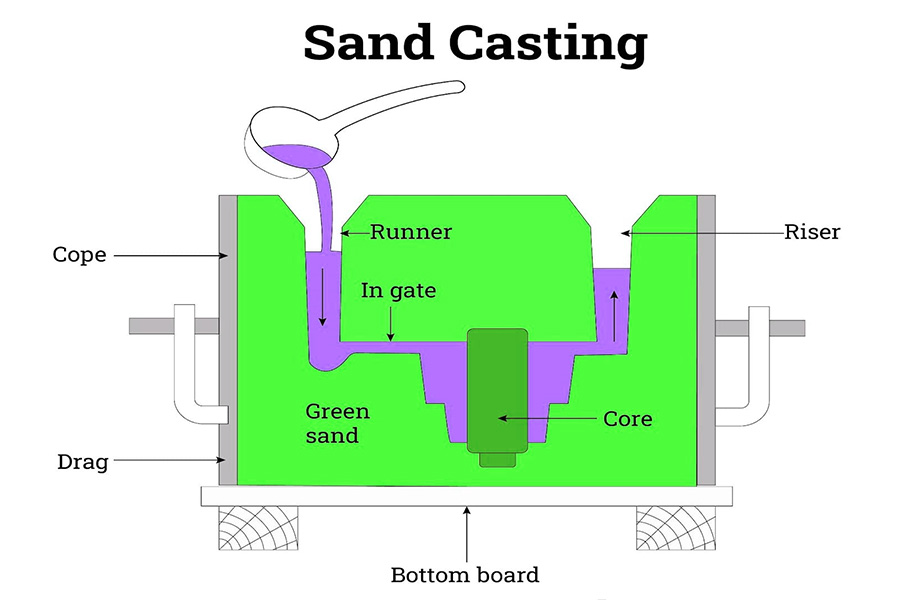

Un moule fabriqué à partir d’un matériau à base de silice, tel que du sable naturellement lié ou du sable synthétique, est utilisé pour créer la surface lisse du moule. La surface du moule est divisée en deux parties : la moitié supérieure (chape) et la moitié inférieure (traînée). Le motif est rempli de métal en fusion à l’aide d’un pot verseur et laissé se solidifier. La dernière étape consiste à couper tout excès de métal pour leCoulée de métal.

Quels sont les avantages et les inconvénients de la fonte au sable ?

Le moulage au sable est un processus qui présente à la fois des avantages et des inconvénients.

| Avantages | Inconvénients |

| Les coûts de production sont relativement faibles, en particulier pour la production à faible volume | Faible précision par rapport aux méthodes alternatives |

| Fabrication de composants de grande taille | Cette méthode est difficile à utiliser pour les produits qui ont des spécifications de poids et de taille prédéterminées |

| Coulée d’alliages ferreux et non ferreux | Ce processus permet d’obtenir des produits avec une finition rugueuse. |

| Capacité de recyclage | |

| Métaux tels que l’acier et le titane à haute température de fusion |

Comment fonctionne le moulage au sable ?

Le moulage au sable suit le principe du moulage par gravité. Le métal en fusion est versé dans le moule, remplissant la cavité et formant la forme du motif. Au fur et à mesure que le métal refroidit et se solidifie, il forme la forme souhaitée. La pièce moulée solidifiée est ensuite retirée du moule et soumise à d’autres opérations de finition telles que le meulage et le sablage.

Lors de la solidification, le métal se rétracte, provoquant des contraintes internes et des changements dimensionnels. Pour garantir l’intégrité de la pièce moulée, des facteurs de conception appropriés doivent être pris en compte, tels que l’utilisation de colonnes montantes ou de refroidisseurs.

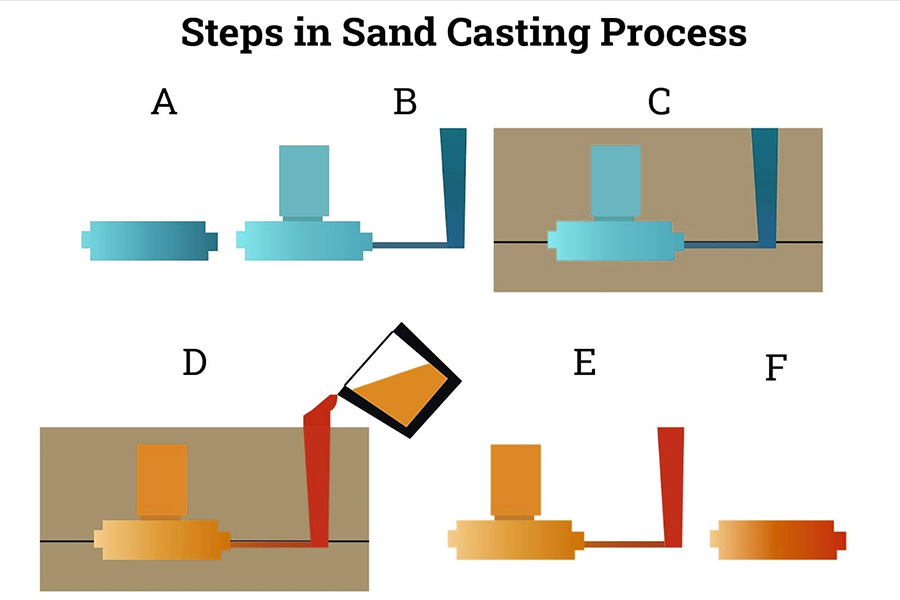

Comment se fait le moulage au sable étape par étape ?

LeProcédé de moulage au sableIl s’agit d’un processus complexe et ordonné qui comporte de multiples étapes et liens pour garantir la qualité et la performance de la coulée finale. Voici le déroulement détaillé du processus de moulage au sable :

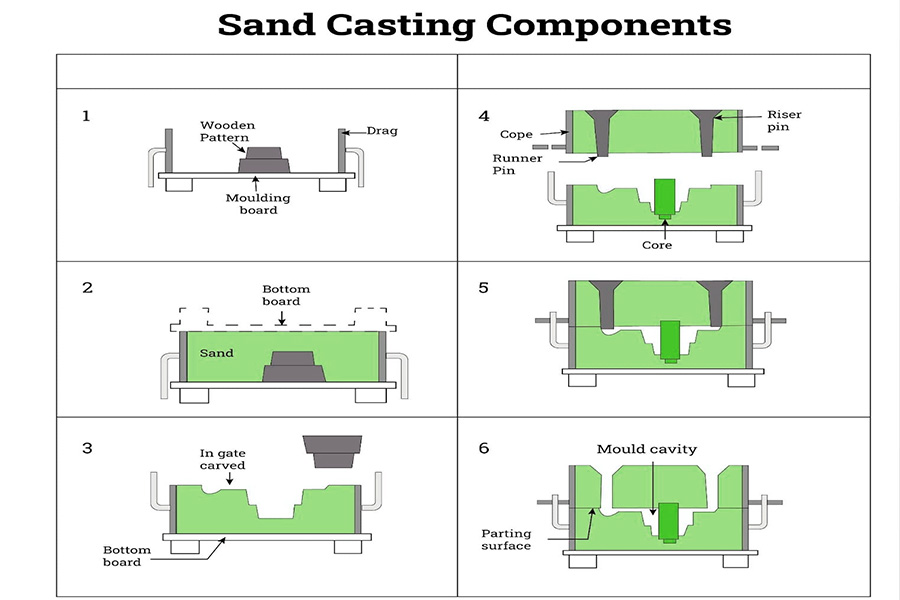

- Préparation du moule :Réaliser des moules pour le modelage selonDessins de coulée ou exigences de conception. Les moules peuvent être en bois, en métal ou en plastique, en fonction de la complexité de la coulée et du volume de production.

- Préparation et mélange du sable :Choisissez du sable (comme du sable de quartz, du sable de silice, etc.) et un liant (comme de l’argile, de la résine, etc.) appropriés et mélangez-les uniformément dans une certaine proportion pour former un sable de moulage avec une certaine résistance et fluidité.

- Façonnage:Remplissez le sable de moulage mélangé dans le moule et formez le moule de sable requis par compactage, vibration, etc. Lemoule de sableest divisé en moule supérieur et moule inférieur, qui forment une cavité de coulée complète après combinaison.

- Fabrication de noyaux :Pour les pièces moulées qui nécessitent des cavités internes, faites des noyaux de sable correspondants. Le processus de fabrication du noyau est similaire au moulage, mais nécessite généralement l’utilisation d’une boîte de noyau spéciale et de sable de noyau.

- Combinant:Combinaison du moule de sable supérieur et du moule de sable inférieur (et du noyau de sable) pour former une cavité de coulée complète. Pendant le processus de fermeture de la boîte, il est nécessaire de s’assurer que le moule et le noyau de sable sont positionnés avec précision et que des attaches appropriées sont utilisées pour les fixer ensemble.

- Fusion du métal :Selon leExigences matérielles de la coulée, choisir l’équipement de fusion et les méthodes appropriées pour faire fondre les matières premières métalliques à l’état liquide. La composition et la température du métal en fusion doivent être contrôlées pendant le processus de fusion.

- Verseur:Versez le métal en fusion dans la cavité du moule rapidement et uniformément. Pendant le processus de coulée, la vitesse de coulée et le débit du métal en fusion doivent être contrôlés pour éviter les défauts tels que les pores et les inclusions.

- Refroidissement:Le métal en fusion refroidit et se solidifie à l’état solide dans le moule. La vitesse de refroidissement et le gradient de température doivent être contrôlés pendant le processus de refroidissement pour réduire les contraintes et les déformations à l’intérieur de la pièce moulée.

- Chute du sable et nettoyage :Une fois la coulée complètement refroidie, détruisez le moule en sable et retirez la coulée. Ensuite, le sable, le tartre d’oxyde et d’autres impuretés à la surface de la pièce moulée sont éliminés, généralement à l’aide du sablage, du meulage et d’autres méthodes.

- Inspection et réparation :Inspection de la qualité des pièces moulées, y compris l’inspection dimensionnelle, l’inspection de l’apparence, les essais non destructifs (tels que les rayons X, les essais par ultrasons, etc.) et les essais de propriétés mécaniques. Les pièces moulées non qualifiées doivent être réparées ou retravaillées.

Quels sont les types de moulage au sable ?

Le moulage au sable peut être divisé en différents typesbasé sur la méthode de préparation et les propriétés du matériau du moule en sable. Voici quelques-uns des principaux types de moulage au sable :

1. Sable humide

Le moulage au sable vert est une méthode de coulée qui utilise du sable de moulage et du sable de noyau comme matériaux de modélisation pour fabriquer un moule, et le métal liquide remplit le moule par gravité pour produire des pièces moulées. Il utilise principalement de l’argile et une quantité appropriée d’eau comme liant principal du sable de moulage. Une fois le moule à sable fabriqué, il est directement moulé et coulé à l’état humide.La coulée humide a une longue histoire et est largement utilisée. L’acier, le fer et la plupart des alliages non ferreux peuvent être obtenus par cette méthode. Ses principaux avantages comprennent des ressources abondantes en argile, un prix bas, un cycle de fabrication de moules court et une efficacité de travail élevée. La plupart du sable vert argileux utilisé peut être recyclé et réutilisé après un traitement de sable approprié. Cependant, il existe également quelques lacunes, telles que la faible rigidité du moule de coulée, la faible précision dimensionnelle des pièces moulées et les pièces moulées sont sujettes à des défauts tels que le lessivage par le sable, les inclusions de sable et les pores.

2. Sable sec

Par rapport au moulage au sable vert,Le moulage en sable sec a une teneur en humidité plus faible dans le moule en sable. Lors de la fabrication de moules en sable sec, la teneur en humidité humide du sable de moulage est légèrement supérieure à celle du sable de moulage utilisé pour les moules humides. Cependant, une fois le moule en sable fabriqué, la surface de la cavité du moule doit être recouverte d’une peinture réfractaire, puis placée dans un four pour sécher. Après refroidissement, le moule peut être fermé. et verser. Cette méthode est généralement utilisée pour fabriquer des pièces moulées en acier et des pièces moulées en fonte plus grosses. Cependant, étant donné que le séchage des moules en sable d’argile prend beaucoup de temps et consomme beaucoup de carburant, et que les moules en sable sont sujets à la déformation pendant le processus de séchage, ce qui affecte la précision des moulages, les moules en sable sec ont tendance à être éliminés depuis l’adoption généralisée du sable durci chimiquement. Cependant, dans le moulage au sable moderne, le sable sec est toujours utilisé comme matériau de base, en particulier pour les noyaux aux formes complexes, aux sections transversales plus fines, à la résistance à sec élevée et aux bonnes propriétés d’effondrement.

3. Sable de base

Le sable de noyau est le matériau utilisé pour fabriquer le noyau d’un moule en sable. Selon les différents liants utilisés, le sable de carotte peut être divisé en plusieurs types, tels que le sable de carotte d’argile, le sable de carotte de verre d’eau, le sable de carotte de pétrole, le sable de carotte de graisse, le sable de carotte de résine, etc. La fonction principale du sable de noyau est de soutenir la cavité dans le moule de coulée et d’empêcher le métal en fusion de s’écouler à l’extérieur de la cavité du moule pendant le processus de coulée. Différents types de sable de noyau ont des caractéristiques et des domaines d’application différents, et peuvent être sélectionnés en fonction des exigences spécifiques de la coulée.