Avec la pénétration deTechnologie d’impression 3DDans le domaine haut de gamme, la sélection de filaments d’imprimante 3D est devenue l’un des facteurs clés affectant la qualité et l’efficacité de l’impression.La poursuite defilaments imprimés en 3D les plus résistantsest devenu un objectif pour de nombreux filaments professionnels de tous types.

Ces filaments ont d’excellentsrésistance mécaniquepour répondre à des besoins d’impression complexes et changeants, en offrant un large éventail d’options aux utilisateurs.Dans cet article,les types de filaments imprimés en 3Dseront discutés en profondeur, les avantages et les inconvénients de chaque type de filaments seront analysés, pour aider les lecteurs à mieux comprendre et à choisir les filaments appropriés, afin d’obtenir le meilleur effet d’impression.

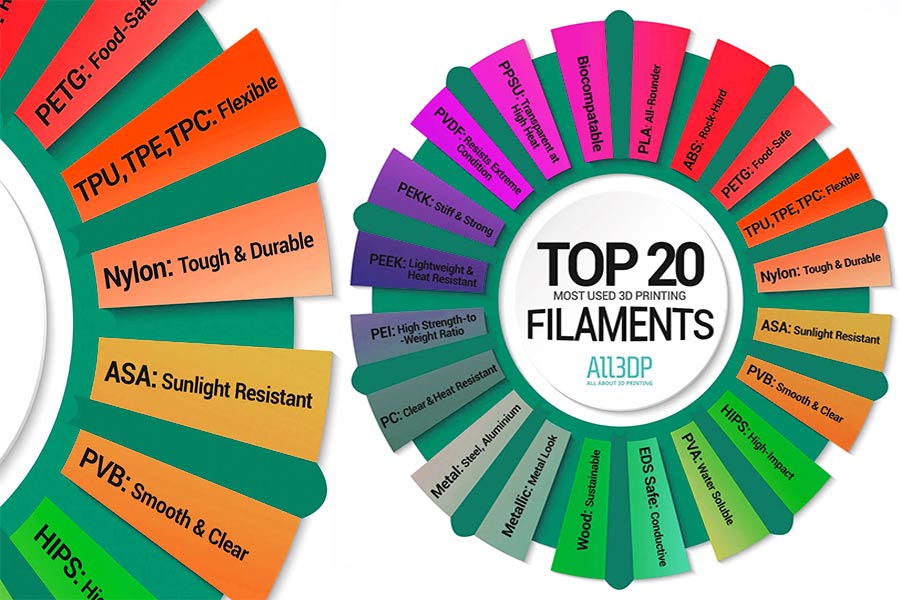

Quels sont les types de filaments couramment utilisés pour les imprimantes 3D ?

1.Thermoplasticité (Technologie FDM)

- PLA (acide polylactique): Un matériau biodégradable respectueux de l’environnement, facile à imprimer, non toxique et inodore, avec un point de fusion bas (~180 °C) et une finition lisse.

Avantages : traitement pratique, faible coût, protection de l’environnement.

Points faibles : grande fragilité, résistance élevée à la chaleur (déformation facile au-dessus de 60 degrés Celsius).

- ABS(Acrylonitrile Butadiène Styrène): Haute résistance (résistance à la traction ~ 50MPa), bonne résistance à l’abrasion, résistance aux hautes températures. Convient pour l’impression de produits à haute résistance et durabilité.

Points forts : Bonne ténacité, finition lisse.

Points faibles : Point de fusion élevé (~250 °C), risque de dégagement de gaz toxiques lors de l’impression.

- PETG (polyéthylène téréphtalate 1,4-cyclohexanediol): Il se caractérise par une résistance élevée, une flexibilité, une transparence, une résistance aux hautes températures (~ 90 °C), une bonne stabilité d’impression et une résistance au gauchissement.

Points forts : Convient aux pièces de précision et aux modèles flexibles.

Points faibles : Petite plage de température d’impression (~220-260 °C).

- PLA/nylon renforcé de fibres de carbone : Ultra-haute résistance (résistance à la traction ~ 420 MPa), légèreté, résistance à la température (~ 280 °C).

Forces:Résistance de qualité industrielle, adapté aux environnements extrêmes.

Points faibles : Coûteux et nécessite une imprimante dédiée.

2. Résine photosensible (Technologie SLA)

- Résine photosensible standard : Durcissement par rayonnement ultraviolet ou laser, haute précision (détails de niveau micrométrique), vitesse de durcissement rapide (deuxième niveau).

Points forts : Surface lisse pour les modèles géométriques complexes.

Points faibles : grande fragilité, nécessite un nettoyage tardif, ne résiste pas à la chaleur.

- Résine époxy à haute résistance : Les structures de support sont généralement fournies lors de l’impression 3D avec une résistance à la flexion de ~100MPa et une résistance aux températures élevées (~80-120 °C).

Points forts : Robuste, adapté aux composants fonctionnels.

Points faibles : Taux de rétrécissement élevé et odeur piquante.

3. Matériaux thermodurcissables (Technologie SLS)

- Nylon (PA12/PA66) :Haute résistance (résistance à la traction ~ 150MPa), résistance à l’usure, bonne stabilité chimique.

Points forts : Pas de structure de support, adapté à l’utilisation à long terme des composants.

Points faibles : Absorption élevée de l’humidité, vieillissement facile.

- TPU (polyuréthane thermoplastique) :Ultra-souple (déformation en traction > 300 %), basse température (-40 °C), résistant à l’usure, résistance à l’huile, résistance aux solvants.

Points forts : Bonne douceur, bonnes performances d’absorption des chocs.

Points faibles : Faible précision d’impression, déformation facile des bords.

Quel type de filament est le plus résistant ?

Si la résistance à la traction de 120-140 MPa est un indicateur certain (60 % plus élevée que le nylon conventionnel),Nylon renforcé de fibres de carbone(tel que le substrat PA66 / PA12) est la meilleure option pourFilaments plastiques. Ce matériau atteint un équilibre entre résistance et ténacité grâce aux effets synergiques de la fibre de carbone (généralement 15 à 30 % du poids) et du nylon, comme en témoignent :

Avantage de la résistance à la traction

1. Gamme de résistance : 120-140 MPa (environ 80-120 MPa pour le nylon pur traditionnel), répondant aux exigences des scénarios de haute intensité.

2. Mécanismes d’amélioration de la force :

- Optimisation de l’orientation des fibres : Les fibres de carbone sont disposées le long de la direction d’impression pour former un chemin de transmission de contrainte continu.

- Amélioration de l’interface : améliore l’adhérence de la fibre à la matrice et réduit le glissement de l’interface par modification chimique telle que les agents de couplage de silane.

Principales limites : exigences en matière de matériaux de buse

1. Nécessité de tremper la buse en acier : La fibre de carbone a une dureté extrêmement élevée (dureté Mohs ~ 6-7) et use rapidement les buses en laiton pendant l’impression (dureté ~ 2-3), provoquant l’élargissement ou le blocage de la taille des pores, généralement dans les 20 heures.

2. Solution : ABuses en acier trempé(comme H13 ou SKD61) doit être utilisé, avec une dureté de surface de HRC58-62.

Quel type de filament peut résister à la température élevée d’un moteur de voiture ?

Dans des conditions de chaleur extrême, telles quemoteurs de voiture(dont les températures de fonctionnement sont généralement de 200 à 300 degrés Celsius), les filaments imprimés en 3D qui peuvent résister à des températures élevées doivent répondre à des exigences de résistance à la température, de stabilité mécanique et de résistance chimique. La sélection et l’analyse technique des matériaux éligibles sont les suivantes :

- Résistance à la température : 343 ° C, déformation thermique 315 ° C, utilisation à long terme jusqu’à 250-300 ° C.

- Super résistance chimique (à la résistance à la corrosion du carburant et du liquide de refroidissement), adaptée àla fabrication de joints de circuits d’huile et de canalisations à haute température.

- Haute résistance mécanique (résistance à la traction ~ 140MPa), autolubrification, réduisent les pertes par frottement.

2. Nylon renforcé de fibres de carbone / acide polylactique

- Résistance à la température : modifiée avec une structure en anneau de benzène, la résistance maximale à la température est de 280 ° C (environ 160 ° C pour les matériaux traditionnels en fibre de carbone). La greffe plasma a triplé la durée de vie antioxydante du matériau à 280 ° C.

- Résistance à la traction 420MPa, léger (densité 1,4 g/cm3), adapté àComposants légers du moteurtels que les maillons de piston. Il coûte moins cher et a une meilleure compatibilité avec les processus que les métaux.

Comment empêcher le filament de nylon d’absorber l’humidité ?

Stockage scellé : protection scientifique avec sac sous vide et séchoirs

1. Travail de préparation

- Couper et laver : CouperFilament de nylonen petits segments (pour éviter de s’emmêler) et placez-les dans un sac sous vide propre et sans poussière.

- Sélection du déshydratant :

Stockage à long terme : Utilisez un dessiccant à tamis moléculaire 3A (jusqu’à 25 % de votre poids en capacité d’absorption d’humidité et jusqu’à 6 mois de durée de vie).

Urgence à court terme : Remplacement des sacs de séchage en silicone de qualité alimentaire (à remplacer mensuellement).

2. Emballage sous vide

- Technique de pompage à vide : Utilisez une pompe à vide pour extraire complètement l’air du sac, en veillant à ce que la teneur en humidité soit inférieure à 15 % HR (les pompes à vide domestiques peuvent également répondre aux besoins de base).

- Double protection : Si les conditions le permettent, enroulez une feuille d’aluminium autour du sac de l’aspirateur pour empêcher l’humidité extérieure de pénétrer.

3. Exigences relatives à l’environnement de stockage

- Contrôle de la température et de l’humidité : Conserver dans un endroit frais et ombragé (température idéale 15-25°C, humidité<40 % HR), à l’écart des zones très humides telles que les salles de bains et les cuisines.

- Assistance matériel :Il est recommandé d’utiliser un déshumidificateur (précision du contrôle de l’humidité ± 5 %) en milieu industriel, et la fonction de déshumidification de la climatisation peut être utilisée dans le ménage.

-

Différents types de différences de stockage en nylon :

Type de nylon Taux d’absorption d’humidité (50 % HR) Sensibilité Cycle de scellage suggéré PA6 (Nylon 6) 12-15% grand ≤ 3 mois PA66 (Nylon 66) 8-10% centre ≤ 6 mois PA12 (Nylon 12) 10-12% Baisser ≤ 12 mois

Plan de déshydratation d’urgence : faites fonctionner le four à 80°C avec précision

1. Scénario

Les filaments de nylon sont exposés à l’humidité et doivent être rapidement restaurés dans leurs propriétés.

2. Étapes opérationnelles

- Prétraitement : Répartissez uniformément les brins humides sur une plaque de cuisson (évitez l’accumulation et assurez la ventilation).

- Contrôle de la température :

Four dédié : Chauffez le four à 80° C/ gaz 6 et placez-le sur une plaque de cuisson avant de préchauffer.

Restriction PA6 : Pas de cuisson à haute température ! Passez à un sécheur d’air à basse température à 40-60 °C (un brassage ou un retournement continu des filaments est nécessaire).

Test de refroidissement : Après séchage, placez la température ambiante (pour éviter la fissuration sous contrainte due à un refroidissement soudain) pourVérifiez que la surface est sèche et uniforme.

3. Principes techniques

- Résistance aux hautes températures : Les chaînes moléculaires contiennent des atomes de chlore, qui sont chimiquement stables à haute température et ne sont pas sensibles à l’oxydation ou au jaunissement.

- Fragilité du PA6 : Le manque d’élément chlore et les températures élevées peuvent provoquer des ruptures de chaîne et des réactions d’oxydation, entraînant un jaunissement et une diminution de la résistance.

4. Mesures préventives

- Durée de cuisson : Trop de temps de cuisson peut rendre le nylon cassant. Il est recommandé de tester des échantillons toutes les 2 heures.

- Solution alternative : S’il n’y a pas de four, utilisez un déshumidificateur industriel (humidité<30 % HR) pour cycle et séchage pendant 12 à 24 heures.

Quel est le meilleur PETG pour une utilisation en extérieur ?

1. Lele meilleur filament PETGdans les environnements extérieurs extrêmes avec des températures élevées, les rayons UV, l’humidité ou la poussière doivent avoir les caractéristiques suivantes :

- Anti-vieillissement UV : Ajoutez des absorbeurs d’UV (tels que du noir de carbone ou des stabilisants HALS) pour prévenir le jaunissement et la fragilité dus à une exposition prolongée.

- Large gamme de tolérance de température : ≥ point de fusion de 260 ° C, jusqu’à 280 ° C à court terme, flexibilité à basse température (-30 ° C).

- Résistance à la corrosion chimique : pluie, brouillard salin, faible acidité et alcalinité (pH 2-12).

- Résistance et ténacité : résistance à la traction ≥ 60MPa, résistance aux chocs ≥ 5kJ/m (supérieure au PETG ordinaire).

2. Comparaison des performances clés (PETG ordinaire ou extérieur)

| Caractéristique | PETG ordinaire | PETG de qualité extérieure |

| Résistance aux UV | Cycle de jaunissement <6 mois | >2 ans |

| Plage de résistance à la température | Point de fusion 260 ° C | Point de fusion 260°C + résistance aux fluctuations de température |

| Résistance aux chocs | Izod encoche impact 5kJ/m² | ≥8kJ/m² |

| Taux d’absorption d’humidité | ≤1,5 %(23 °C/50 % HR) | ≤ 0,8 % (dans les mêmes conditions) |

3. Remarques sur l’utilisation

- Optimisation des paramètres d’impression :

Température d’extrusion : 240-260°C est recommandée (pour éviter la dégradation due à la surchauffe).

Adhérence intercalaire : L’augmentation de la vitesse d’impression (≤ 40 mm/s) est appropriée pour améliorer la liaison intercalaire.

- Post-traitement :

Revêtement de surface :Peut être pulvérisé avec des revêtements en polyuréthane ou en acrylique pour améliorer encore la résistance aux intempéries.

Contrôle périodique : les performances du matériau doivent être vérifiées tous les 6 mois en cas d’utilisation prolongée à l’extérieur.

Quels sont les principaux facteurs déterminant la durée de vie en fatigue des composants fabriqués à partir du film d’imprimante 3D Strongest ?

Voici les principaux déterminants de la résistance à la fatigue des composants des filaments d’imprimante 3D les plus résistants (par exemple, le nylon renforcé de fibres de carbone / l’acide polyéthylène lactique), combinés aux propriétés des matériaux et à l’optimisation du processus :

Propriétés intrinsèques des matériaux

1. Orientation des fibres : La distribution des fibres de carbone le long de la direction d’impression (par exemple la direction de l’axe Z) peutAugmenter considérablement l’efficacité du transfert de contrainteet réduire la production de fissures de fatigue.

2. Additifs et modificateurs : Les antioxydants sont utilisés pour ralentir la dégradation des substances causée par l’oxydation à haute température et augmenter la résistance à la fatigue (à 200 ° C, les antioxydants peuvent doubler leur durée de vie).

Procédé d’impressionParamètres

1. Température et vitesse d’extrusion

- Une température élevée (>270 ° C) entraîne une dégradation de la matrice, tandis qu’une basse température (<230 ° C) affecte la dispersion des fibres.

- Cohérence de la température entre les couches : Les intervalles d’impression entre les couches doivent être limités à 5 à 10 secondes pour éviter les contraintes résiduelles dues aux différences de température (ce qui peut réduire le taux de fissuration par fatigue de 40 %).

2. Épaisseur de la couche et taux de remplissage

- Impression en couche mince (0,1-0,2 mm) :Améliore la rugosité de la surfaceet réduit la concentration des contraintes (augmente la durée de vie en fatigue de 25 %).

- Taux de remplissage élevé (>30 % de fibre de carbone) : Augmente la rigidité du matériau au détriment d’une certaine ténacité (nécessite une optimisation du remplissage en pente).

3. Soutien à la conception structurelle

Support de grille : utilisez une structure de support en nid d’abeille dans la zone de suspension pourRéduire la concentration du stress local(peut prolonger la durée de vie en fatigue de 30 %).

Conception géométrique et conditions de charge des membres

1. Optimisation des points de concentration des contraintes

- Conception des coins arrondis : lorsque R ≥ 0,5 mm, le facteur de concentration de contrainte (Kt) peut être réduit à moins de 1,5 (3-5 pour l’angle aigu Kt).

- Optimisation de la topologie :L’élimination des matériaux redondants à l’aide de l’analyse par éléments finis (FEA) permet de répartir uniformément la charge (par exemple, le support d’espace de la société LS augmente la durée de vie en fatigue de 40 %).

2. Type de charge dynamique

- Fréquence de charge alternative : Les vibrations à haute fréquence (supérieures à 100 Hz) accélèrent les ruptures par fatigue et nécessitent une conception amortissante (par exemple, des agents de durcissement du caoutchouc).

- État de contrainte multiaxiale : Évitez les contraintes de cisaillement pures ou les charges de compression en tension alternée, et privilégiez la conception d’une trajectoire de charge simple dominée par des contraintes unidirectionnelles.

La durée de vie en fatigue de l’assemblage du filament de l’imprimante 3D Strongest dépend de trois facteurs fondamentaux : l’orientation des fibres du matériau, le contrôle du processus d’impression, la conception géométrique et l’adaptation de la charge. En optimisant la dispersion des fibres de carbone, en utilisant l’impression haute fréquence en couche mince et en concevant une structure centralisée résistante aux contraintes, la durée de vie du cycle de plus de 10 semaines peut être atteinte pour répondre aux besoins de scénarios haut de gamme tels queaérospatialetIndustries automobiles.

Comment la société LS utilise-t-elle les 5 types de filaments courants ?

1. PLA (acide polylactique)

- Applications principales :Prototypage rapide,Mode Éducation, des composants fonctionnels à court terme.

- LS Caractéristiques : Fournit des solutions environnementales en utilisant la biodégradabilité du PLA, soutientImpression multicolore, et est souvent utilisé dans la conception de prototypage rapide de clients, tels que les prototypes de coques d’appareils électroménagers.

2. ABS (copolymère d’acrylonitrile butadiène styrène)

- Applications principales :Composants industriels résistants aux hautes températures,Intérieurs automobiles,Boîtiers électroniques et électriques.

- Avantages LS : ParOptimisation des paramètres d’impressionpour résoudre les problèmes de déformation de l’ABS, il fournit des pièces à haute résistance adaptées aux essais de moules automobiles, aux montages d’outils, etc., qui nécessitent une tolérance élevée à la température ambiante.

3. PETG (ester de 1,4-cyclohexanediol de polyéthylène téréphtalate)

- Applications principales : Composants transparents / translucides, produits de qualité contact alimentaire.

- LS Innovation : En tirant parti de la grande transparence et de la résistance aux chocs du PETG, nousProduire des composants personnaliséspour répondre à la double exigence esthétique et pratique de nos clients.

4. TPU / (polyuréthane thermoplastique)

- Applications principales : Joints flexibles, amortisseur.

- LS Technology : Adopte un professionnelProcessus d’impression flexible des consommablespour produire des produits tels que des étuis de téléphone portable etProtection médicaleÉquipement avec des exigences de rebond élevées. Nous prenons en charge des parois ultrafines de 0,8 mm d’épaisseur pour une plus grande flexibilité.

5.Nylon

- Applications principales :Pièces mécaniques d’usure,Composants aérospatiaux, des équipements sportifs fonctionnels.

- Expertise LS : Fabrique des composants de qualité industrielle tels que des engrenages et des roulements en utilisant la haute résistance et la résistance à l’abrasion du nylon, combinantTechnologie de frittage sélectif par laser SLSpour réaliser des composants structurels légers et complexes.

Résumé

Il existe différents types de filaments imprimés en 3D,Chaque filament a des exigences d’impression et des scénarios d’application différents. Parmi ceux-ci, les filaments d’imprimante 3D les plus résistants, tels que le nylon renforcé de fibres de carbone ou le PLA, sont au cœur des applications industrielles haut de gamme en raison de leur résistance supérieure et de leur résistance à la chaleur. Il peut être décoré ou partiellement fonctionnel à moindre coût grâce à des procédés composites similaires au métal tels que le PLA en acier inoxydable.

Par conséquent, lorsqu’ils choisissent des filaments imprimés en 3D, les utilisateurs doivent tenir compte des avantages et des inconvénients des différents filaments en fonction de leurs objectifs d’impression spécifiques, de leurs exigences de performance et de leurs budgets de coûts afin de trouver les filaments qui leur conviennent le mieux.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com

Foire aux questions

1.Quel filament est le plus sûr pour les aliments ?

Le PLA est fabriqué à partir d’amidon de maïs et est naturellement non toxique. Le PETG contient des additifs de qualité alimentaire et résiste à la chaleur (point de fusion 260 °C). Ces deux matériaux ont des propriétés chimiques stables à température ambiante, ne libèrent pas facilement des substances nocives.

2.Pourquoi le PLA renforcé de fibres de carbone est-il appelé film d’imprimante 3D solide ?

Lorsque les fibres de carbone sont alignées de manière directionnelle, la résistance à la traction peut atteindre 420MPa, bien supérieure aux 60MPa du PLA ordinaire. Grâce à la structure de l’anneau benzène, la résistance à la température est augmentée à 280 ° C (contre 60 ° C dans le PLA normal).

3.Quelles sont les améliorations apportées à la technologie des filaments PETG ?

L’extrusion de la première couche a été augmentée de 20 % pour compenser le retrait thermique (réduction de la déformation des bords) et pour obtenir une résistance au froid de -30 °C (température normale de fragilité du PETG -50 °C) par modification de copolymérisation.

4.Comment faire la distinction entre le PLA ordinaire et le PLA imitation métal (tel que le PLA en acier inoxydable) ?

revêtement de surface imitation métal PLA, tel que le nickel, imite la brillance métallique mais n’a pas de conductivité métallique. La densité réelle du métal était de > 99 % d’alliage de titane (4,4 g / cm), tandis que le PLA imitation métal n’était que d’environ 92 %. la résistance à la traction du PLA imitation métal est inférieure à 100MPa, bien inférieure à celle du métal véritable (>900MPa).