Modélisation par dépôt de fil fondu (FDM), également connue sous le nom de fabrication de filaments fondus (FFF), est actuellement l’une des technologies d’impression 3D les plus populaires et les plus utilisées. Il est loué pour son coût relativement économique, sa facilité d’utilisation et sa compatibilité avec une large gamme de matériaux. Alors, comment fonctionne l’impression 3D FDM ? Cet article a pour but de répondre à vos différentes questions.LS vous amènera à vous plonger dans le mécanisme de fonctionnement de base de la modélisation par dépôt de fil fondu, de l’étape de préparation du matériau à la production du produit final, en passant par le dépôt couche par couche, en montrant aux lecteurs une perspective technique claire et complète. En outre, nous nous pencherons également sur les forces et les faiblesses de la technologie FDM, ainsi que sur son application pratique dans diverses industries, dans le but de démontrer comment cette technologie peut continuer à promouvoir l’innovation et le progrès dans l’industrie manufacturière.

Comment fonctionne la modélisation par dépôt de fil fondu (FDM) ?

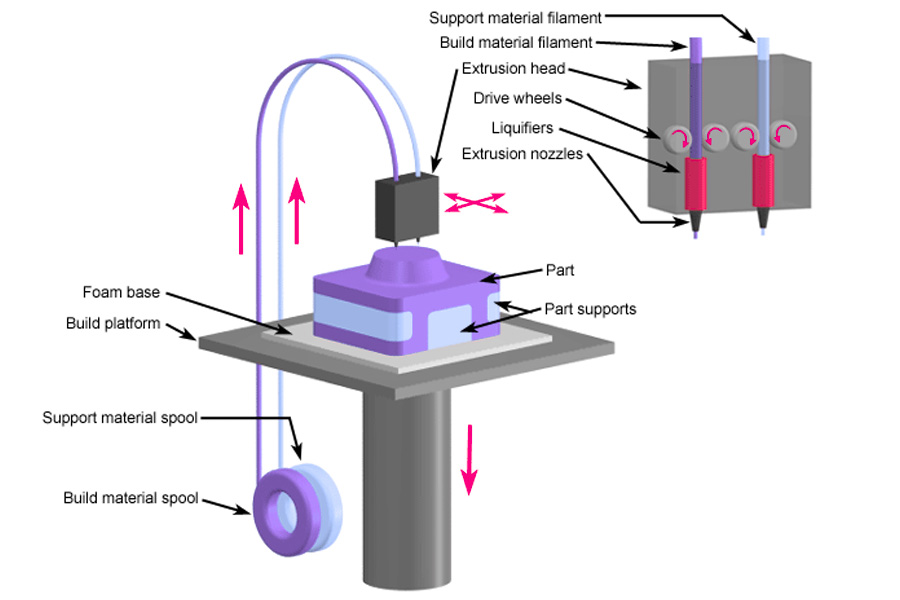

Leprincipe de fonctionnement de la modélisation par dépôt de fil fondu (FDM)La technologie d’impression 3D est relativement simple et efficace. Voici son processus de travail détaillé :

1. Préparation préliminaire :

- Tout d’abord, vous avez besoin d’unModèle imprimé en 3Dde l’objet cible. Avant de les fabriquer, ces modèles doivent être divisés et assemblés, puis la couleur ou la texture appropriée et d’autres informations doivent être sélectionnées comme effet de rendu en fonction des besoins des différentes scènes. Le modèle peut être conçu en interne à l’aide d’unOutil de modélisation 3Dou à partir de données existantes disponibles sur Internet.

- Dans l’étape suivante, nous utiliserons un logiciel de découpage pour convertir le modèle 3D en un ensemble d’instructions que l’imprimante 3D peut reconnaître. Lors de l’étape de découpage, le modèle est divisé horizontalement en couches minces et un fichier de code G contenant des données détaillées telles que la trajectoire d’impression et la vitesse d’extrusion est généré.

- Dans lesélection des matériaux des imprimantes FDM (moulage par dépôt de fil en fusion), les matériaux d’impression courants sont le PLA, l’ABS, le PETG et d’autres filaments thermoplastiques. En production réelle, les utilisateurs peuvent choisir différents types de plastiques comme matériaux d’impression en fonction de leurs besoins. Le choix du matériau est basé sur l’environnement d’application dans lequel se trouve le produit final et les propriétés physiques requises.

2.À propos des étapes d’impression :

- LeBesoins en matière d’imprimantespour chauffer la plate-forme d’impression et la buse d’extrusion à une température prédéterminée. Lorsque la température est atteinte, la plate-forme est chauffée pour la maintenir à cette température pendant un certain temps. Le chauffage de la plate-forme permet d’éviter le gauchissement du modèle, tandis que le chauffage de la buse garantit que le fil fond en douceur.

- Lors de l’extrusion et du dépôt du matériau, le système d’alimentation en fil alimente le fil dans une extrudeuse chauffée, qui est ensuite fondue et extrudée à l’intérieur de la buse. La taille de la buse est ajustée en contrôlant la rotation et le déplacement de la buse par le moteur pas à pas, de sorte que le matériau fondu est pulvérisé uniformément sur la surface du moule.En suivant les instructions du G-code,la tête d’impression se déplace précisément dans les axes X et Y de sorte que le matériau fondu se dépose couche par couche sur la plate-forme, formant ainsi la première couche de l’objet.

- Une fois la première couche déposée, la plate-forme d’impression abaisse la hauteur d’une couche et la tête d’impression continue de déposer la couche suivante de matériau. Dans ce processus, chaque couche peut être réchauffée et refroidie. Chaque couche est étroitement mélangée pourformer une entité 3D complète.

- Au cours du processus de refroidissement et de solidification, le matériau fondu se refroidit et se solidifie rapidement dans l’air pour conserver sa forme et sa structure imprimées.

3.Work à ce sujet plus tard dans le projet :

- Pour les modèles avec porte-à-faux, il peut être nécessaire d’incorporer des structures de support pour le retrait pendant leprocessus d’impression.

- Après l’impression, il est important de retirer soigneusement ces structures de support pour éviter d’altérer l’apparence du modèle. Après l’impression, la surface de l’objet peut apparaître délaminée ou texturée rugueuse. Nous pouvons utiliserponçage, polissage ou traitement chimiquetechniques permettant d’optimiser la qualité de la surface afin d’améliorer son esthétique globale.

Quels sont les avantages de l’impression FDM ?

L’impression FDM (Fused Deposition Modeling) offre les avantages suivants :

1. Faible coût

La technologie FDM n’utilise pas de lasers, de sorte que les coûts d’exploitation et de maintenance de l’équipement sont faibles, et sonMatériaux de moulagesont principalement industrielsplastiques techniques tels que l’ABS et le PC, qui ont également de faibles coûts. Par conséquent, la plupart des imprimantes 3D de bureau utilisent actuellement la technologie FDM.

2. Une large gamme de matériaux de moulage est disponible.

Grâce à l’analyse ci-dessus, nous savons quematériaux thermoplastiques tels que l’ABS, le PLA, le PC et le PPpeut être utilisé comme matériau de moulage pour le chemin FDM. Ce sont des plastiques techniques courants, faciles à obtenir et peu coûteux.

3. La pollution de l’environnement est moindre.

L’ensemble du processus n’implique que la fusion et la solidification de matériaux thermoplastiques, et est réalisé dans unSalle d’impression 3D. Il n’implique pas de température élevée ou de pression élevée, et il n’y a pas d’émission de substances toxiques et nocives. Par conséquent, il est très respectueux de l’environnement.

4. L’équipement et les matériaux sont de plus petite taille.

Les imprimantes 3D utilisant le chemin FDM sont de plus petite taille et les consommables sont des filaments roulés, qui sont faciles à transporter et conviennent aux bureaux, aux maisons et à d’autres environnements.

5. Taux d’utilisation élevé des matières premières.

Matériaux de moulage et matériaux de supportqui ne sont pas utilisés ou jetés pendant l’utilisation peuvent être recyclés, traités et réutilisés, ce qui peut améliorer efficacement l’efficacité d’utilisation des matières premières.

6. Le post-traitement est relativement simple.

La plupart des matériaux de support actuellement utilisés sont des matériaux solubles dans l’eau, qui sont relativement simples à décoller. Le post-traitement par d’autres voies techniques nécessite souvent un durcissement et d’autres équipements auxiliaires, mais ce n’est pas le cas du FDM.

Quelles sont les limites du FDM ?

En tant que technologie d’impression 3D courante, la technologie FDM (Fused Deposition Manufacturing) présente les avantages d’une vitesse de fabrication rapide, d’un faible coût et d’une utilisation facile, mais elle présente également certaines limites. Voici les principauxles limites de la technologie FDM:

1. Le temps de moulage est plus long.

Étant donné que le mouvement de la buse est un mouvement mécanique, la vitesse pendant le processus de moulage est limitée, de sorte que le temps de moulage prend généralement beaucoup de temps et ne convient pas à la fabrication de grandes pièces.

2. Le matériel de support est requis.

Des matériaux de support doivent être ajoutés pendant le processus de moulage et ils doivent être décollés après l’impression. Pour certains composants complexes, il existe certaines difficultés à se décoller.

De plus, avec les progrès de la technologie, certainsFabricants d’impression 3Dont lancé des modèles qui ne nécessitent pas de matériel de support, et cette lacune est progressivement comblée.

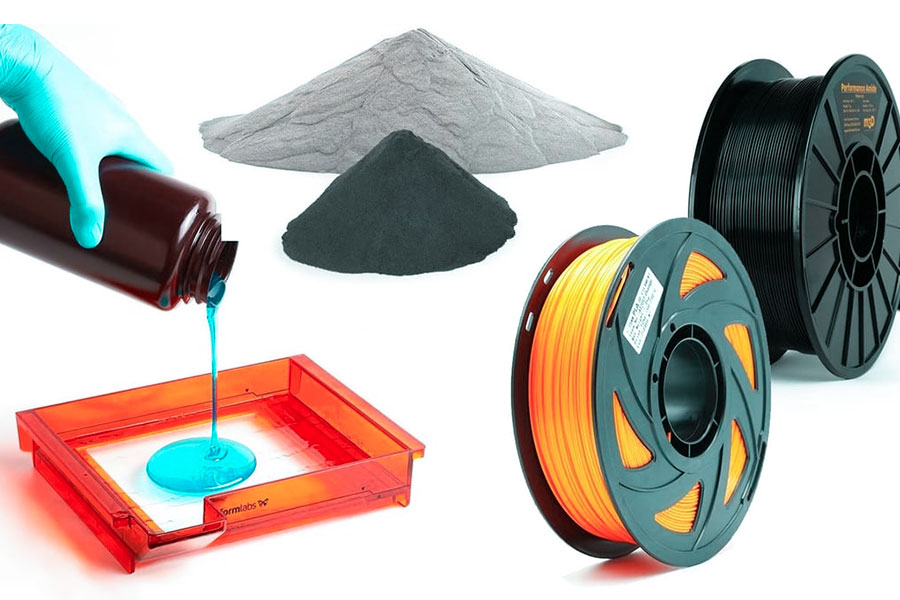

Quels sont les matériaux utilisés dans l’impression FDM ?

L’impression FDM (Fused Deposition Manufacturing) utilise principalement les matériaux suivants :

- ABS (copolymère acrylonitrile-butadiène-styrène) :Il a une bonne résistance et une bonne résistance à l’abrasion, et convient à l’impression de pièces nécessitant une résistance et une durabilité élevées. En raison de sa température de transition vitreuse élevée, les pièces imprimées parL’ABS a une bonne résistance aux hautes températures. Il est souvent utilisé dans les pièces automobiles, les boîtiers d’appareils électroménagers et d’autres domaines.

- PLA (acide polylactique) :Fabriqué à partir d’amidon de maïs renouvelable avec une bonne biodégradabilité. Les pièces imprimées par PLA ont une surface lisse, qui convient à l’impression de modèles, d’œuvres d’art et d’autres produits qui doivent être beaux. Cependant, par rapport à l’ABS, le PLA a une résistance et une résistance aux chocs inférieures, et peut se déformer dans des environnements à haute température.

- PETG (Polyester) :Il a une bonne transparence et une résistance chimique, ainsi qu’une résistance et une ténacité élevées. Il convient à l’impression de pièces fonctionnelles nécessitant une résistance et une durabilité élevées, telles que des pièces mécaniques, des moules, etc.

- TPU (polyuréthane thermoplastique) :Un élastomère doté d’une excellente élasticité et souplesse. Les pièces imprimées en TPU ont une bonne résistance à l’usure et à la déchirure, ce qui convient à l’impression de pièces nécessitant une élasticité et une durabilité élevées, telles que des joints, des produits en caoutchouc, etc.

- PC (polycarbonate) :Il présente les caractéristiques d’une résistance aux chocs, d’une ténacité élevée, d’une résistance élevée à la chaleur et d’une résistance à la corrosion chimique. Il est largement utilisé dans l’industrie de la construction, l’industrie automobile, les équipements médicaux, l’aérospatiale, les appareils électroniques et d’autres domaines.

- Matériaux en PP (polypropylène) et polypropylène simulé:Il est non toxique, inodore, et sa résistance, sa rigidité, sa dureté et sa résistance à la chaleur sont supérieures à celles du polyéthylène et peuvent être utilisées à environ 100 °C. Le matériau en polypropylène simulé simule les avantages du polypropylène en termes de résistance et de résistance à la chaleur, et compense en même temps les défauts du polypropylène en termes de ténacité et de fragilité à basse température.

- Caoutchouc synthétique :Il a une élasticité élevée, une isolation, une étanchéité à l’air, une résistance à l’huile, une résistance aux hautes ou basses températures, etc. Il convient à l’impression d’appareils électroniques grand public, d’équipements médicaux, de produits d’hygiène, de pneus de voiture et d’isolation.

- PPSF (polyphénylsulfone) :Nouveaux plastiques techniques, adaptés aux environnements de travail à haute température. Il peut résister à des chocs importants tout en restant exposé à l’humidité et aux températures élevées, ce qui le rend adapté aux matériaux à haute résistance aux chocs, à la fissuration sous contrainte et aux produits chimiques.

- PEI (polyétherimide) :Il possède des propriétés thermiques, mécaniques et chimiques parfaites, une résistance élevée, une résistance élevée à l’usure et une stabilité dimensionnelle à haute température. Idéal pour les applications aérospatiales, automobiles et militaires.

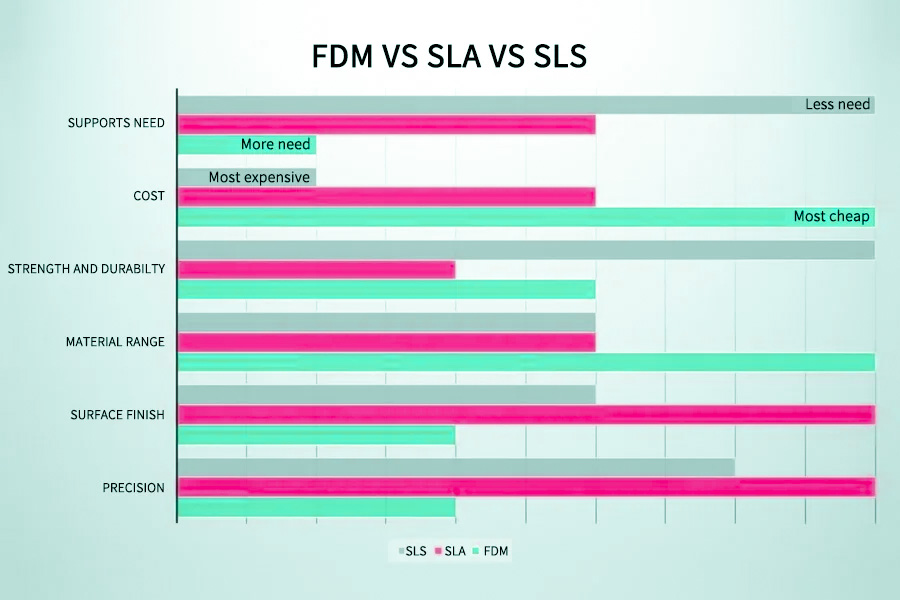

Comment le FDM se compare-t-il aux autres méthodes d’impression 3D ?

Le FDM (Fused Deposition Manufacturing) présente ses propres avantages et limites par rapport aux autres méthodes d’impression 3D. Voici une comparaison entre le FDM etSLA (stéréolithographie), SLS (frittage sélectif par laser)et MJF (Multi Jet Fusion) :

| Méthode d’impression 3D | FDM (fabrication par dépôt de fil fondu) | SLA (stéréolithographie) | SLS (frittage sélectif par laser) | MJF (Multi-Jet Fusion) |

|---|---|---|---|---|

| Principe technique | Des buses chauffées font fondre le matériau thermoplastique et l’extrudent couche par couche | Un faisceau laser ultraviolet irradie une résine photosensible liquide pour la durcir | Le laser fritte le matériau en poudre couche par couche pour former un solide | La technologie de jet de fusion sur lit de poudre est construite couche par couche |

| Précision d’impression | Moyenne, l’épaisseur de la couche est généralement comprise entre 0,1 mm et 0,4 mm | Hauteur, l’épaisseur de la couche peut être aussi petite que 0,025 mm | Modérée, l’épaisseur de la couche est généralement de 0,1 mm à 0,2 mm | Des détails élevés et excellents |

| Surface | Il y a des rayures et un effet d’escalier | Lisse et délicat, avec d’excellents détails | Cela dépend de la taille des particules de poudre et du processus de frittage | Élégant et détaillé |

| Vitesse d’impression | Moyen, adapté à la production à petite et moyenne échelle | Rapide, surtout pour les petits modèles | Relativement lent, frittage et refroidissement laser | Généralement plus rapide que le FDM |

| Coûts des matériaux | Basse, riche en matériaux | Les résines spéciales plus élevées sont chères | Moyenne à élevée, selon le type de poudre | Peut être réduit en raison de l’utilisation des matériaux |

| Coûts de l’équipement | Plus bas, facile à populariser | Supérieur | Moyen à élevé | Probablement plus élevé que les appareils FDM |

| Adaptabilité des matériaux | Filament thermoplastique | Résine photosensible | Matériaux en poudre (nylon, métal, etc.) | Matériau en poudre |

| Force et performance | Modéré, selon le matériau | Dépend du type de résine | Généralement plus haut et adapté aux pièces à haute résistance | Généralement bon avec d’excellentes propriétés mécaniques |

| Domaines d’application | Éducation, prototypage rapide, fabrication | Maquettisme de haute précision (bijouterie, médical) | Fabrication de pièces structurelles complexes à haute résistance | Haute précision, production rapide et bonnes propriétés mécaniques pour l’application |

Résumé

En tant que technologie d’impression 3D largement utilisée, la modélisation par dépôt de fil fondu (FDM) a montré une forte applicationpotentiel et valeur dans de nombreux domaines tels que la conception de produits, le prototypage et l’éducation. En comprenant son fonctionnement, ses éléments clés et comment l’optimiser, nous pouvons mieux exploiter cette technologie pour répondre aux différents besoins des applications. En même temps, il est également nécessaire de reconnaître leles limites de la technologie FDMet les considérer et les résoudre dans des applications pratiques.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com

Foire aux questions

1.Quel est le processus de modélisation par dépôt de fil fondu ?

Le processus de modélisation par dépôt de fil fondu (FDM) consiste à introduire des matériaux thermoplastiques (tels que l’ABS, le PLA, etc.) dans l’imprimante 3D sous forme de filaments. Les filaments sont fondus dans une buse chauffée et déposés couche par couche sur la plate-forme de construction selon des données de modèle 3D prédéfinies. Une fois chaque couche déposée, le matériau se refroidit rapidement et se solidifie pour former une pièce solide. Au fur et à mesure que la plate-forme de construction descend couche par couche (ou que la buse monte couche par couche), l’ensemble du processus se répète jusqu’à ce que l’objet entier soit complètement imprimé.

2.À quoi sert la modélisation par dépôt de fil fondu ?

La technologie FDM est largement utilisée dans de nombreux domaines en raison de son faible coût, de sa facilité d’utilisation et de sa facilité de disponibilité des matériaux. Il est principalement utilisé pour le prototypage afin d’aider les concepteurs et les ingénieurs à vérifier rapidement la faisabilité et la fonctionnalité des conceptions de produits. En outre, le FDM est également utilisé dans la fabrication et la production de pièces personnalisées, telles que les pièces automobiles, les composants aérospatiaux, les équipements médicaux, etc. Parce qu’il peut être personnalisé en fonction des besoins, il est également très utilisé dans les domaines de la création artistique et de l’éducation.

3.Comment fonctionne le FDM ?

Le principe de fonctionnement du FDM est basé sur la fusion et le dépôt couche par couche de matériaux thermoplastiques. Au cours du processus d’impression, une buse chauffée fait fondre le filament thermoplastique et extrude le filament fondu à travers un chemin contrôlé par ordinateur sur la plate-forme de construction. Les filaments se refroidissent et se solidifient rapidement au contact de la plate-forme, formant une couche de l’objet. Au fur et à mesure que la buse se déplace et que la plate-forme descend couche par couche (ou que la buse monte couche par couche), ce processus se répète jusqu’à ce que l’objet entier soit complètement imprimé.

4.Pourquoi le FDM est-il la technologie d’impression 3D la plus populaire actuellement ?

Le FDM est actuellement la technologie d’impression 3D la plus populaire, principalement parce qu’elle combine un faible coût, une facilité d’utilisation, une diversité de matériaux et un large éventail d’applications, ce qui permet aux utilisateurs individuels, aux petites et moyennes entreprises et aux établissements d’enseignement d’adopter et de bénéficier facilement de cette technologie.

Ressource

1. Fabrication de filaments fondus

3. Alcool polyvinylique renforcé de nanotubes de carbone pour la modélisation par dépôt de fil fondu