En el brillante cielo estrellado de la industria manufacturera moderna, la tecnología de moldeo por inyección se ha convertido, sin duda, en una estrella brillante. Con su alta eficiencia, flexibilidad y precisión, aporta luz a todos los aspectos de la fabricación de productos plásticos. Como tecnología antigua pero joven, el moldeo por inyección se ha convertido en uno de los métodos de procesamiento de plástico más utilizados en el mundo debido a sus muchas ventajas que no tienen paralelo con otros métodos de fabricación. Así que¿Qué es el moldeo por inyección?Este blog proporcionará un análisis en profundidad de esta artesanía clave para revelar el misterio y el atractivo detrás de ella.

¿Qué es el moldeo por inyección?

En el vasto campo de la fabricación,molduraLa tecnología ocupa un lugar fundamental.Significado del moldeo Abarca todo el proceso de transformación de materias primas en productos con formas, estructuras y funciones específicas. Específico paramoldeo por inyección, es un método importante en lamoldeo de plástico Tecnología. Calienta las partículas de plástico a un estado fundido, las inyecta en la cavidad del molde a alta presión y se solidifica después de enfriarse para producir varios productos plásticos complejos y de precisión.

Ademásmoldeo de silicona, como otra tecnología de moldeo especial, se centra en el procesamiento de materiales de silicona. El gel de sílice es ampliamente utilizado en medicina, alimentos, electrónica y otros campos debido a su excelente resistencia a altas temperaturas, resistencia al envejecimiento, protección del medio ambiente y propiedades no tóxicas. El proceso de moldeo de silicona también requiere un control preciso de la temperatura, la presión y otros parámetros para garantizar la calidad y el rendimiento del producto final. Ya sea que se trate de moldeo por inyección, moldeo de plástico o moldeo de silicona, todos son componentes importantes deTecnología de moldeo. Cada uno desempeña un papel insustituible en diferentes campos y promueve conjuntamente el progreso y el desarrollo de la industria manufacturera.

¿Cómo funciona el proceso de moldeo por inyección?

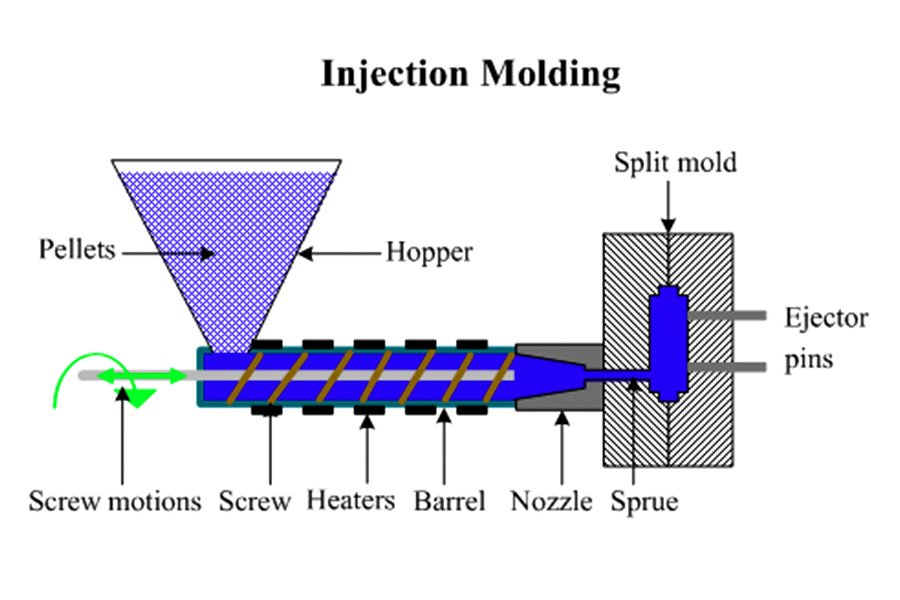

ElProceso de inyecciónes un proceso de fabricación complejo y delicado, que incluye principalmente cuatro pasos clave: fuga, inyección y expulsión. A continuación se presenta una descripción detalladaProceso de moldeo por inyección paso a paso Introducción:

Sujeción

La sujeción, también llamada cierre del molde, es el primer paso y la etapa de preparación del moldeo por inyección. En esta etapa, ambos lados del molde se colocan en la unidad de sujeción del molde y luego la máquina empuja las dos mitades del molde juntas para garantizar que el molde esté bien cerrado y listo para el proceso de inyección posterior. La estanqueidad de la sujeción del molde afectará directamente el flujo de fusión y la calidad del moldeo del siguienteInyección de plásticoproceso. Si el molde no está bien cerrado, hará que el plástico derretido se filtre, afectando la integridad y la apariencia del producto.

Inyección

La etapa de inyección es el paso más crítico en el moldeo por inyección. La máquina de moldeo por inyección alimenta las materias primas plásticas en la cavidad de moldeo por inyección. Las materias primas se calientan y funden en la cavidad de moldeo por inyección, y luego se inyectan en la cavidad del molde cerrada a alta presión y alta velocidad a través de la boquilla. Durante el proceso de inyección, el plástico fundido debe llenar la cavidad del molde y cubrir todas las superficies de la cavidad del molde para garantizar que el producto se pueda formar correctamente.

Vivienda

En la fase de vivienda, el plástico derretido llena la totalidad del molde. La presión se aplica directamente al molde para garantizar que el líquido llene todas las cavidades y el producto salga idéntico al molde.

Enfriamiento

Una vez completada la inyección, el molde debe dejarse enfriar. Durante esta etapa, el plástico fundido dentro del molde se enfría gradualmente y se solidifica en una forma sólida. La duración del tiempo de enfriamiento depende del tipo y grosor del material plástico y de la eficiencia de enfriamiento del molde.

Apertura del molde

Una vez que la pieza se ha enfriado, el motor de sujeción abre lentamente ambas partes del molde para una extracción segura y sencilla del producto final.

Eyección

Con el molde abierto, una barra eyectora empujará lentamente el producto solidificado fuera de la cavidad abierta del molde. A continuación, el fabricante debe utilizar cortadores para eliminar cualquier material de desecho y perfeccionar el producto final para su uso por parte del cliente. El material de desecho a menudo se puede reciclar y reinyectar para la siguiente parte, lo que disminuye los costos de material. Lo vívidoDiagrama de moldeo por inyección se muestra a continuación:

¿Por qué es tan importante el proceso de moldeo por inyección?

Moldeo por inyecciónExhibe múltiples ventajas en la producción en masaque lo convierten en una parte integral de la fabricación moderna. Las siguientes son las principales ventajas del moldeo por inyección en la producción en masa:

| Ventajas | Elaboración |

| Producción eficiente | El moldeo por inyección es elogiado por su rápido ciclo de fabricación, generalmente entre 30 segundos y 1 minuto por ciclo de producción. |

| Alta precisión | A través de la tecnología de moldeo por inyección, se pueden fabricar productos con formas complejas y dimensiones precisas. |

| Piezas complejas | Este método puede diseñar formas y estructuras complejas, especialmente piezas de carcasa delgada de varios tipos de equipos. |

| Versatilidad de materiales | Puede manejar una variedad de materiales de moldes y termoestables, incluidos componentes de PS, ABS, PA, PP, PE, PVC. |

| Bajo desperdicio | El objetivo de este proceso es reducir significativamente la pérdida de material, ayudando así a reducir costos y brindar beneficios al medio ambiente. |

| Producción en masa | Una vez que el molde se crea y configura con éxito, la máquina de moldeo por inyección puede fabricar grandes cantidades de piezas en muy poco tiempo para satisfacer las necesidades de la producción en masa. |

¿Cómo optimizar el diseño del moldeo por inyección?

La optimización deinyecciónDiseño de moldurases un proceso complejo y sistemático, que implica muchos aspectos, como el diseño del molde, la selección de materiales, el ajuste de los parámetros del proceso y la aplicación de la automatización y la tecnología inteligente.

Optimización del diseño de moldeo:Optimice la sección transversal y la longitud del canal de flujo a través del análisis de simulación para reducir el cizallamiento y la pérdida de calor del material durante el proceso de flujo. Seleccione aleaciones de alto rendimiento como materiales de molde para mejorar la resistencia al desgaste y la resistencia a la corrosión del molde, prolongar su vida útil y reducir la frecuencia de reemplazo, reduciendo así los costos a largo plazo.

Optimización de los parámetros del proceso:Encuentre la mejor combinación de velocidad de inyección y presión a través de experimentos y análisis de simulación para lograr un llenado uniforme de los materiales y evitar defectos como burbujas y contracción en el producto. Controle con precisión la temperatura del molde y el material para garantizar que el material se forme en las mejores condiciones. Establezca el tiempo de retención y el tiempo de enfriamiento de manera razonable para garantizar que el producto esté completamente solidificado y reducir la tensión interna y la deformación.

Optimización de la selección de materiales:Seleccione los materiales plásticos adecuados en función de las características del producto, como plásticos de alta resistencia, plásticos resistentes a altas temperaturas o plásticos biodegradables, para satisfacer las necesidades de diferentes escenarios de aplicación.

¿Cuáles son los componentes clave de las máquinas de moldeo por inyección?

Piezas y funciones de la máquina de moldeo por inyecciónincluír:

1. Unidad de inyección

Tolva:Este lugar se utiliza para llenar las diversas materias primas en el equipo mecánico. La tolva se encarga de transportar diversos materiales al cubo.

Cartucho:El tornillo se instala dentro del tambor y se calienta a través de una serie de calentadores eléctricos. Cuando el tornillo gira, impulsa el material hacia adelante y derrite el material en el proceso.

Tornillo:Cuando el tornillo gira, empuja el material hacia adelante y ejerce cierta presión sobre él para inyectar el material derretido en el molde. La herramienta permite que una mezcla del polímero y otros componentes forme un canal de flujo continuo en su extremo de extrusión para obtener el producto de la forma deseada. Además, también ayuda a garantizar la uniformidad del material mezclado.

Tobera:Es la punta que conecta el dispositivo de inyección al molde. Asegura que el material derretido ingrese efectivamente al interior del molde.

2. Unidad de sujeción del molde

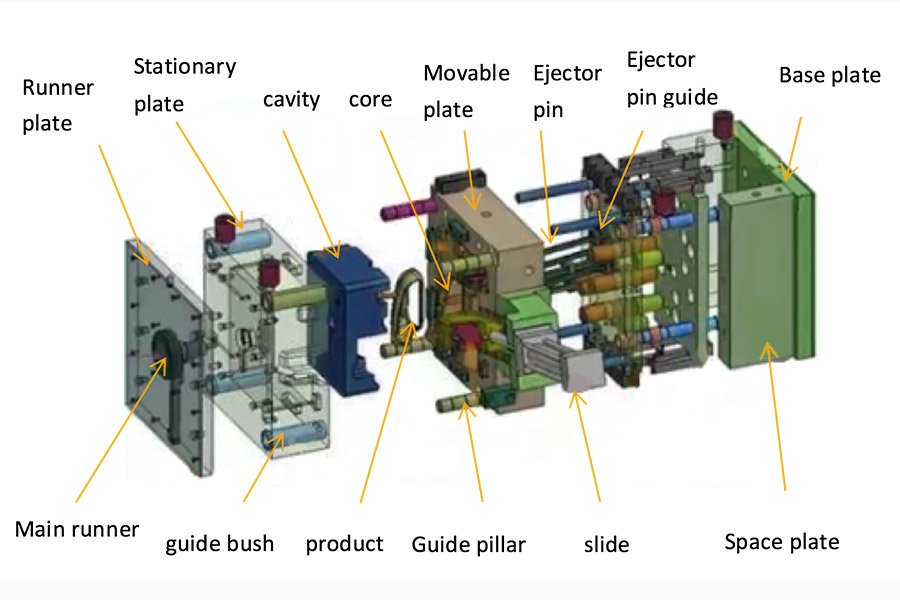

Plantilla:Esta plantilla consta de una plantilla dinámica y una plantilla fija, que juntas forman el espacio fijo del molde. La precisión dimensional y la calidad de la superficie de los productos moldeados por inyección se ven significativamente afectadas por la precisión y la rigidez de la plantilla.

Moldear:El molde es el componente central del moldeo por inyección, que determina la forma y el tamaño del producto. Durante el proceso de moldeo por inyección, el plástico fundido se inyecta en la cavidad del molde y se enfría para formar el producto deseado.

Mecanismo de sujeción del molde:El mecanismo de bloqueo del molde es una parte clave de la unidad de sujeción del molde. Es responsable de bloquear herméticamente el molde superior y el molde inferior para garantizar que el molde no se separe debido a la alta presión del plástico durante el proceso de moldeo por inyección, asegurando así la calidad y estabilidad del producto.

3. Sistema hidráulico

Bomba de aceite:La bomba de aceite es la fuente de energía del sistema hidráulico. Su función es convertir la energía mecánica del motor principal (como un motor eléctrico, un motor de combustión interna, etc.) en la energía de presión del líquido para proporcionar energía a todo el sistema hidráulico.

Depósito de aceite:El tanque de aceite es un recipiente que se utiliza para almacenar aceite hidráulico en el sistema hidráulico. No solo desempeña el papel de almacenar y suministrar aceite hidráulico, sino que también tiene ciertas funciones como la disipación de calor, la precipitación de impurezas y la separación de gases.

Válvula hidráulica:Una válvula hidráulica es un dispositivo cuya función principal es controlar la dirección del flujo y la presión ejercida por el aceite hidráulico, lo que permite que la máquina de moldeo por inyección realice diversas operaciones. La precisión y estabilidad de la válvula hidráulica determina directamente la estabilidad del proceso de moldeo por inyección y la calidad del producto final.

4. Sistema de control eléctrico

PLC:PLC: Como módulo de control clave de la máquina de moldeo por inyección, el PLC es principalmente responsable de recibir señales de entrada y controlar los dispositivos de salida para realizar el control automático de la máquina de moldeo por inyección. La tecnología de programación de PLC y la configuración funcional juegan un papel clave en la adaptabilidad del proceso de moldeo por inyección y la diversidad de productos.

Pantalla táctil:La pantalla táctil es una interfaz de interacción humano-computadora que se utiliza para establecer los parámetros de moldeo por inyección, monitorear el proceso de moldeo por inyección y mostrar información de fallas. La intuición y la facilidad de uso de la pantalla táctil mejoran la eficiencia del trabajo del operador y el nivel de inteligencia de la máquina de moldeo por inyección.

Sensor:Los sensores se utilizan para monitorear el estado de funcionamiento y los parámetros del proceso de la máquina de moldeo por inyección en tiempo real, como la temperatura, la presión, el flujo, etc. La precisión y la velocidad de respuesta del sensor tienen un impacto directo en la estabilidad del proceso de moldeo por inyección y en la calidad del producto.

Áreas de aplicación comunes del moldeo por inyección

Fabricación de automóviles:moldeo por inyeccióndesempeña un papel importante en la fabricación de automóviles y se utiliza para producir diversosMolduras de plástico, como salpicaderos, parachoques, paneles interiores de puertas, etc. Estas piezas no solo requieren alta precisión y una apariencia hermosa, sino que también deben cumplir con estrictos requisitos de durabilidad y seguridad.

Aparatos electrónicos y eléctricos: En el campo de los aparatos electrónicos y eléctricos, el moldeo por inyección se utiliza para producir diversas carcasas, conectores, interruptores y otros componentes. Estas piezas deben tener el tamaño y la forma precisos para garantizar el rendimiento y la fiabilidad de los productos electrónicos.

Necesidades diarias: El moldeo por inyección también se usa ampliamente en la producción de necesidades diarias, como vasos de plástico, tazones, platos, juguetes, etc. Estos productos generalmente requieren bajo costo y alta eficiencia de producción, y el moldeo por inyección simplemente satisface estas necesidades.

Dispositivos médicos: El moldeo por inyección también tiene aplicaciones importantes en el campo de los dispositivos médicos, como jeringas médicas, carcasas de juegos de infusión, mangos de instrumentos quirúrgicos, etc. Estos productos deben ser no tóxicos, resistentes a las altas temperaturas y a la corrosión química, y el proceso de moldeo por inyección garantiza que estos productos cumplan con estrictos estándares médicos

¿Cómo elegir un fabricante de moldes de plástico?

1. Evaluación de Competencias Profesionales

Comprender la capacidad profesional y la experiencia de los proveedores de servicios en el campo del moldeo por inyección, incluidos los tipos de productos, materiales, procesos y otros en los que son buenos. Investigar las capacidades de investigación y desarrollo y las capacidades de innovación tecnológica de los proveedores de servicios, lo que se puede lograr mediante la revisión de sus patentes tecnológicas, resultados de investigación y desarrollo y casos.

2. Investigación de la capacidad de producción

Comprenda la escala de producción, la configuración del equipo y la automatización de la línea para asegurarse de que puedan satisfacer sus necesidades de producción. Pregunte al proveedor de servicios sobre los ciclos de producción y los tiempos de entrega para asegurarse de que puedan entregar a tiempo.

3. Sistema de control de calidad

Comprender el sistema de gestión de calidad y la certificación de los proveedores de servicios, como ISO 9001, para garantizar que tengan capacidades perfectas de aseguramiento de la calidad. Pregúntele al proveedor de servicios sobre los métodos y estándares de prueba de calidad, así como sus procedimientos de procesamiento de productos defectuosos, para asegurarse de que la calidad del producto cumpla con sus requisitos.

4. Servicio y soporte

Comprender el soporte de servicio de preventa y posventa de los proveedores de servicios, incluido el soporte técnico, la capacitación, el mantenimiento, etc. Investigar la velocidad de respuesta y la capacidad de resolución de problemas del proveedor de servicios para garantizar un apoyo oportuno y eficaz en el proceso de cooperación.

5. Costo y precio

Pida a los proveedores de servicios cotizaciones y estructura de costos para ver si sus precios son razonables. Al comparar precios, no se limite a buscar el precio más bajo, sino que también tenga en cuenta el rendimiento integral de los costes, incluida la calidad del producto, el tiempo de entrega, el soporte de servicio, etc.

6. Sostenibilidad

Comprender las políticas ambientales y las prácticas de sostenibilidad y asegurarse de que su proceso de producción cumpla con la normativa ambiental.

Investigar las medidas y resultados de los proveedores de servicios en la conservación de recursos, la utilización de energía y el tratamiento de residuos.

7. Boca a boca y credibilidad

Para comprender la reputación del proveedor de servicios y la reputación en la industria, podemos obtener información relevante consultando reseñas de clientes, informes de la industria, informes de medios, etc. Si es posible, puede visitar el sitio de producción y la situación de gestión del proveedor de servicios, para que pueda tener una comprensión más intuitiva de su fuerza y nivel.

¿Por qué elegir el servicio de moldeo por inyección personalizado de LS?

- Cotización rápida:Simplemente cargue el archivo CAD para comprender rápidamente el costo de fabricación y realizar un seguimiento del estado del pedido en cualquier momento.

- Prototipado rápido:Tiene una amplia experiencia en la fabricación de prototipos, lo que garantiza que sus componentes se completen con alta calidad en las últimas etapas del proceso de diseño y fabricación.

- Personalizado bajo demanda:Nuestro proceso de fabricación de autopartes se puede personalizar completamente de acuerdo con sus especificaciones, dimensiones, materiales y requisitos de superficie para garantizar que se satisfagan sus necesidades únicas.

- Entrega rápida:Estamos comprometidos a proporcionar una fabricación y entrega rápidas para satisfacer sus necesidades de producción y, al mismo tiempo, brindarle una mayor flexibilidad para responder rápidamente a los cambios del mercado. Jusheng es su socio para sus necesidades de autopartes.

Preguntas frecuentes

1. ¿Qué es el moldeo por inyección?

El moldeo por inyección es un proceso en el que las partículas de plástico se calientan hasta un estado fundido, se inyectan en la cavidad del molde a alta presión y alta velocidad, y luego se enfrían y solidifican para obtener productos con la estructura, apariencia y tamaño correspondientes.

2. ¿Qué es la moldura de dos colores?

El moldeo de dos colores, el nombre completo del moldeo por inyección de dos colores, es un moldeo de plásticoTecnologíaEso implica inyectar dos colores o tipos diferentes de plásticos en el mismo molde y combinar los dos plásticos en el molde a través de un proceso específico. Forma productos con efectos de dos colores o dos materiales. Esta tecnología puede mejorar significativamente la estética y la practicidad de los productos, dándoles efectos visuales y texturas únicos.

3. ¿Cuáles son los 5 pasos principales del moldeo por inyección?

(1) Abrazadera: Antes de la inyección, asegúrese de que las dos mitades del molde estén firmemente sujetas por el dispositivo de sujeción.

(2) Moldeo por inyección: la máquina de moldeo por inyección será materia prima plástica en la cavidad de moldeo por inyección, las materias primas en la cámara de moldeo por inyección se calientan y funden, y luego a través de la boquilla a alta presión, alta velocidad en el molde de la cavidad del molde. (3) Enfriamiento: después de completar la inyección, el molde debe colocarse por separado para enfriarlo. En esta etapa, el plástico derretido dentro del molde se enfría gradualmente y se solidifica en una forma sólida.(4) Apertura del molde: Una vez que las piezas se enfrían, el motor sujetado abrirá lentamente ambas partes del molde para eliminar de manera segura y simple el producto final. Expulsión (5) Con el molde abierto, una barra expulsora empujará lentamente el producto solidificado fuera de la cavidad del molde abierto. A continuación, el fabricante debe utilizar cortadores para eliminar cualquier material de desecho y perfeccionar el producto final para su uso por parte del cliente. El material de desecho a menudo se puede reciclar y reinyectar para la siguiente parte, lo que disminuye los costos de material.

¿Cómo se fabrican los moldes de inyección?

La fabricación de moldes de inyección es un proceso complejo y delicado. Primero, los diseñadores diseñan los dibujos de acuerdo con las necesidades, seleccionan los materiales de molde apropiados en función de las características del producto y las necesidades de producción, y luego compran los materiales de molde correspondientes en función de los requisitos de diseño del molde. El equipo de procesamiento se utiliza nuevamente para el mecanizado y acabado en bruto. Para algunos materiales de molde que necesitan ser mejorados en dureza y resistencia al desgaste, también se requiere tratamiento térmico y las piezas de molde procesadas deben ensamblarse y depurarse. Finalmente, después de verificar que la producción del molde de prueba es correcta, se puede llevar a cabo la producción en masa.

Resumen

Los moldes de inyección son herramientas importantes en la industria de procesamiento de plástico. A través de un diseño preciso y un procesamiento fino, pueden producir varios productos de plástico con formas complejas y dimensiones precisas. El proceso de fabricación de moldes de inyección implica múltiples eslabones y procesos, lo que requiere una estrecha cooperación y esfuerzos conjuntos de múltiples profesionales. Con el avance continuo de la ciencia y la tecnología y el desarrollo continuo de la industria de procesamiento de plástico, la tecnología de diseño y fabricación de moldes de inyección también se innova y mejora constantemente, proporcionando soluciones más eficientes, precisas y confiables para la producción de productos plásticos.

Renuncia

El contenido de esta página es solo para referencia. LS no hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del comprador que busca una cotización de piezas determinar los requisitos específicos para esas piezas.Póngase en contacto con nosotros para obtener más información.

Equipo LS

Este artículo fue escrito por varios colaboradores de LS. LS es un recurso líder en el sector manufacturero, conMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,Estampación de metalesy mucho más.