El moldeo por inyección, como parte indispensable de la fabricación moderna, se ha convertido en un proceso principal para la producción de productos de plástico debido a su alta eficiencia, flexibilidad y rentabilidad. Sin embargo, para maximizar los beneficios de este proceso y garantizar la calidad del producto y la eficiencia de la producción,Consideraciones clave de diseño e ingeniería en el moldeo por inyeccióndebe ser cuidadosamente evaluado y optimizado. Estos son algunos factores clave en los que hay que centrarse durante el proceso de moldeo por inyección.

¿Qué es el moldeo por inyección?

En el vasto campo de la fabricación, la tecnología de moldeo ocupa una posición fundamental.Significado del moldeoAbarca todo el proceso de transformación de materias primas en productos con formas, estructuras y funciones específicas. Específico para el moldeo por inyección, es un método importante enTecnología de moldeo de plástico. Calienta las partículas de plástico a un estado fundido, las inyecta en la cavidad del molde a alta presión y se solidifica después de enfriarse para producir varios productos plásticos complejos y de precisión.

Además, el moldeo de silicona, como otra tecnología especial de moldeo, se centra en el procesamiento de materiales de silicona. El gel de sílice es ampliamente utilizado en medicina, alimentos, electrónica y otros campos debido a su excelente resistencia a altas temperaturas, resistencia al envejecimiento, protección del medio ambiente y propiedades no tóxicas. El proceso de moldeo de silicona también requiere un control preciso de la temperatura, la presión y otros parámetros para garantizar la calidad y el rendimiento del producto final. Ya sea que se trate de moldeo por inyección,moldeo de plástico o moldeo de silicona, todos son componentes importantes de la tecnología de moldeo. Cada uno desempeña un papel insustituible en diferentes campos y promueve conjuntamente el progreso y el desarrollo de la industria manufacturera.

¿Cuáles son las consideraciones clave de diseño para el moldeo por inyección?

Consideraciones clave de diseño para el moldeo por inyecciónincluyen el diseño del molde, el espesor de la pared, la construcción de la puerta, la expulsión de la pieza y los ángulos de desmoldeo, así como las tolerancias y la contracción.

1. Diseño del molde

El diseño del molde es la parte central del moldeo por inyección, que determina la forma, el tamaño y la precisión del producto. La forma del molde debe coincidir con el diseño del producto para garantizar que el producto se pueda formar sin problemas. El diseño del molde también debe tener en cuenta factores como la complejidad del producto, el grosor de la pared y la precisión dimensional. El canal es el canal a través del cual fluye el plástico fundido desde la boquilla de la máquina de inyección hasta la cavidad del molde. El diseño del corredor debe garantizar que el plástico fundido pueda llenar la cavidad del molde de manera uniforme y rápida, al tiempo que reduce la resistencia al flujo y la pérdida de presión. La compuerta es el canal que conecta el corredor y la cavidad. Controla el flujo y la velocidad del plástico que se funde en la cavidad. El diseño de la puerta debe tener en cuenta factores como la forma, el tamaño, el grosor de la pared del producto y la fluidez del plástico. Al optimizar el diseño de la puerta, se pueden reducir los defectos del producto, como marcas de hundimiento, burbujas, deformaciones, etc., y mejorar la eficiencia de la producción.

2. Espesor de la pared

El espesor de la pared se considera uno de los factores centrales que determinanla calidad de los productos moldeados por inyección. Dado que las piezas de plástico de paredes delgadas tienen estructuras especiales y formas complejas, se deben adoptar parámetros de proceso apropiados en la producción para garantizar la calidad del producto. Esta sustancia tiene un impacto significativo en las características de flujo del plástico, el ciclo de enfriamiento y la resistencia mecánica del producto final:

- Fluidez del plástico:Debido al espesor de la pared más grueso, el plástico fundido tarda más en llenar completamente la cavidad del molde, lo que puede aumentar la resistencia al flujo y, por lo tanto, afectar negativamente la calidad del moldeo del producto.

- Tiempo de enfriamiento:El aumento del grosor de la pared da como resultado tiempos de enfriamiento más largos porque las paredes más gruesas significan que el plástico tarda más en enfriarse a la temperatura adecuada en el molde. Esto no solo aumenta el ciclo de producción, sino que también puede hacer que la temperatura interna del producto sea demasiado alta, causando problemas como estrés térmico y deformación.

- Resistencia del producto final:El aumento del grosor de la pared aumenta el tiempo de enfriamiento porque un grosor de pared más grueso significa que el plástico tarda más en enfriarse a la temperatura adecuada en el molde. Además, el grueso del espesor de la pared también hace que el producto sea susceptible a la deformación y el agrietamiento. Esta situación no solo extenderá el ciclo de producción, sino que también puede hacer que la temperatura interna del producto aumente, lo que genera una serie de problemas como estrés térmico y deformación. Por lo tanto, el espesor de la pared debe controlarse razonablemente para lograr el mejor efecto de moldeo y rentabilidad.

3. Trazado de las calles

El diseño de la apertura de la puerta se ha convertido en uno de los factores clave que afectan la calidad de los productos moldeados por inyección. La adopción de un diseño de compuerta adecuado puede hacer que el plástico fluya de manera más uniforme, al mismo tiempo que reduce eficazmente la deformación y la contracción: la ubicación de la compuerta debe elegirse en el área más gruesa o central del producto para garantizar un rendimiento óptimo de llenado y retención de presión. Al colocar la compuerta, se debe evitar la resistencia o debilidad experimentada por el producto para evitar tensiones y deformaciones residuales.

Para artículos grandes o complejos, se pueden diseñar varias puertas para garantizar que el plástico fluya de manera uniforme. Sin embargo, demasiadas puertas sin duda aumentarán el costo de producción y la complejidad del molde, por lo que los pros y los contras deben considerarse cuidadosamente al elegir una estrategia.

El tamaño específico de la puerta debe estar determinado por múltiples factores, como la forma, el tamaño y el grosor de la pared del producto. Una boquilla de riego más compacta puede ayudar a limitar el flujo de plástico y evitar la formación de burbujas y marcas de hundimiento; Pero si el tamaño de la compuerta es demasiado pequeño, la resistencia al flujo puede aumentar, lo que dañará la calidad de moldeo del producto.

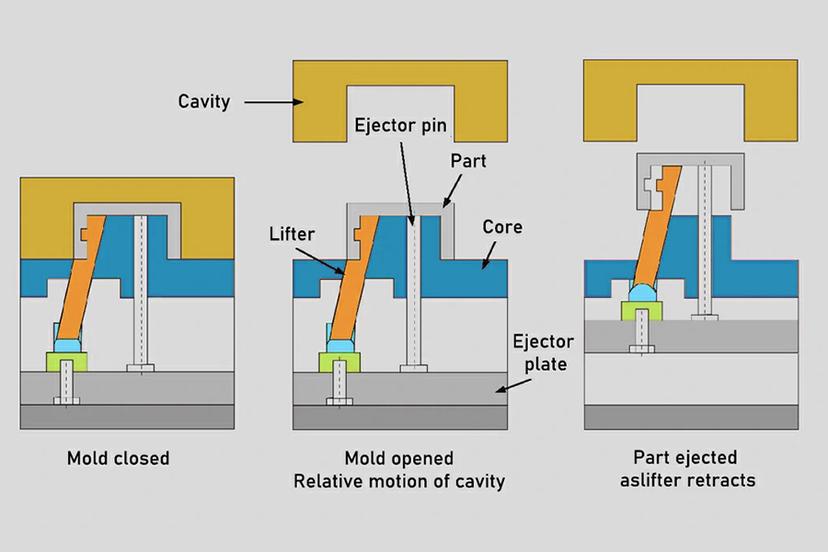

4. Expulsión de la pieza y ángulo de desmoldeo

La expulsión de la pieza y el ángulo de desmoldeo son factores clave para garantizar que la pieza se pueda retirar del molde sin problemas sin dañar el producto terminado:

- Mecanismo de expulsión:El mecanismo de expulsión es el componente del molde que se utiliza para expulsar el producto de la cavidad del molde. Debe diseñarse de acuerdo con la forma, el tamaño, el grosor de la pared y otros factores del producto para garantizar que la superficie del producto no se dañe ni deforme durante el proceso de expulsión.

- Ángulo de desmoldeo:El ángulo de desmoldeo es el ángulo de expulsión de la superficie de la pieza moldeada paralelo a la dirección de expulsión del molde. Ayuda a reducir la resistencia a la fricción del producto durante el proceso de desmoldeo y evita que la superficie del producto se raye o deforme. Un ángulo de tiro razonable debe determinarse en función de factores como el material, la forma y el tamaño del producto.

5. Tolerancia y contracción

En el diseño de moldeo por inyección, también se deben considerar los problemas de contracción y tolerancia del plástico:

- Contracción del plástico:El plástico se encoge durante el proceso de enfriamiento, lo que hace que cambie el tamaño del producto. Por lo tanto, la tasa de contracción del plástico debe tenerse en cuenta al diseñar el molde, y se debe reservar un rango de tolerancia adecuado en el diseño del producto para adaptarse a este cambio.

- Control de tolerancias:El control de tolerancia es la clave para garantizar la consistencia dimensional del producto. Durante elDiseño de moldesy el proceso de fabricación, la precisión y las tolerancias dimensionales del molde deben controlarse estrictamente para garantizar que los productos producidos cumplan con los requisitos de diseño.

¿Qué consideraciones de materiales son esenciales en el moldeo por inyección?

De uso comúnTipos de plástico en el moldeo por inyecciónincluyen ABS, polipropileno, policarbonato, etc. Conozcamos las propiedades y aplicaciones de estos materiales.

1. Selección de plástico

ABS:El ABS es uno de los materiales más utilizados en el moldeo por inyección. Es ampliamente utilizado en la fabricación de carcasas y componentes para automóviles, electrodomésticos y productos electrónicos debido a sus buenas propiedades mecánicas, resistencia al impacto, resistencia química y fácil procesabilidad.

PC:La PC tiene una excelente transparencia, resistencia al impacto, resistencia al calor y estabilidad dimensional. A menudo se utiliza para fabricar productos que requieren alta transparencia y alta resistencia, como discos ópticos, lentes de gafas, cascos de seguridad, pantallas para equipos electrónicos, etc.

PAPÁ:El material de nailon tiene alta resistencia, resistencia al desgaste, resistencia al aceite y buenas propiedades autolubricantes. A menudo se utiliza para fabricar rodamientos, engranajes, tuberías, fundas de cables y otras piezas que deben soportar el estrés mecánico y la resistencia al desgaste.

POM:El POM es conocido por su alta dureza, alta rigidez y excelente resistencia al desgaste. A menudo se utiliza para fabricar piezas de precisión, engranajes, cojinetes, piezas deslizantes, etc.

PMMA:También conocido como vidrio orgánico, se utiliza a menudo para fabricar lentes, cajas de exhibición, letreros, etc. debido a sus buenas propiedades ópticas, transparencia y resistencia a la intemperie.

MASCOTA:El PET se utiliza principalmente para fabricar botellas de bebidas, envases de alimentos, etc., pero en el moldeo por inyección, también se utiliza para fabricar algunos productos que requieren una alta transparencia y buenas propiedades de barrera.

PBT y PETG:Estos materiales tienen buena resistencia al calor, resistencia química y propiedades mecánicas y se usan comúnmente en las industrias automotriz, electrónica y de electrodomésticos.

PPSU y PEEK:Estos plásticos de alto rendimiento se utilizan en la fabricación de piezas en entornos extremos, como dispositivos médicos, piezas aeroespaciales y automotrices, debido a su resistencia a altas temperaturas, resistencia química y alta resistencia.

TPE/TPR:Este tipo de material combina la elasticidad del caucho con la procesabilidad del plástico. A menudo se utiliza para fabricar sellos, mangueras, manijas y otros productos que requieren un tacto suave y un buen sellado.

2. Propiedades del material para el moldeo

Durante el proceso de moldeo por inyección, las propiedades clave de los materiales incluyen fluidez, resistencia al impacto, resistencia al calor, etc. Estas propiedades afectan directamente la calidad y la eficiencia de producción de los productos plásticos. Por ejemplo:

- Fluidez:La buena fluidez ayuda a que el plástico se llene y dé forma en el molde, mejorando la integridad y el acabado superficial del producto.

- Resistencia al impacto:Los plásticos con alta resistencia al impacto pueden resistir el impacto externo y mejorar la durabilidad y seguridad del producto.

- Resistencia al calor:Los plásticos con buena resistencia al calor pueden mantener un rendimiento estable en entornos de alta temperatura y son adecuados para fabricar productos que necesitan trabajar a altas temperaturas.

3. Moldeo de silicona y plásticos especializados

Cuando se requiere flexibilidad o resistencia química, el moldeo de silicona y otros plásticos especiales pueden satisfacer las necesidades específicas de la aplicación:

Moldura de silicona

- Rendimiento:Plástico de siliconatiene excelentes propiedades como resistencia a altas temperaturas, resistencia a la corrosión química, resistencia al desgaste y resistencia al envejecimiento, y se puede utilizar en el rango de temperatura de -70 °C a +250 °C.

- Aplicación:Ampliamente utilizado en dispositivos médicos (como instrumentos quirúrgicos, órganos artificiales, catéteres, etc.), envases de alimentos (como bolsas de cocina de alta temperatura, envolturas de plástico personalizadas, etc.) y campos electrónicos y eléctricos (como cables, aislantes, diodos emisores de luz, etc.).

Plásticos especiales

- Incluidos, entre otros, PPSU, PEEK, PEI y otros plásticos de alto rendimiento, que tienen una excelente resistencia a altas temperaturas, resistencia a la corrosión química y otras propiedades.

- Aplicación:Adecuado para fabricar productos con requisitos de rendimiento extremadamente altos, como componentes de precisión en la industria aeroespacial, equipos médicos y otros campos.

¿Cuáles son los principales desafíos de ingeniería en el moldeo por inyección?

El moldeo por inyección se enfrenta a muchos desafíosincluyendo análisis y simulación de flujo, enfriamiento y optimización del tiempo de ciclo, evitando defectos comunes y control de calidad. Mediante el uso de herramientas de simulación avanzadas, la optimización del diseño del sistema de enfriamiento, el ajuste de los parámetros del proceso y el fortalecimiento del control de calidad, estos desafíos se pueden abordar de manera efectiva y mejorar la calidad y la eficiencia del moldeo por inyección.

Análisis y simulación de flujo

Durante elProceso de moldeo por inyección, el comportamiento del flujo del plástico fundido afecta directamente la calidad y la eficiencia de producción del producto. Defectos como el flujo desigual, las burbujas y el enfriamiento desigual pueden afectar seriamente la integridad y el rendimiento del producto.

Utilice herramientas de análisis de flujo y simulación, como Moldflow, para simular y optimizar el proceso de moldeo por inyección. Estas herramientas ayudan a los ingenierosOptimice los diseños de moldesmediante la predicción de parámetros clave como las trayectorias de flujo de fusión del plástico, los tiempos de llenado y la distribución de la presión. A través de los resultados de la simulación, se utilizaron parámetros como la velocidad de inyección, la presión y la temperatura delmáquina de moldeo por inyecciónSe puede ajustar para mejorar el comportamiento del flujo de la masa fundida y reducir la aparición de defectos como burbujas y enfriamiento desigual.

Enfriamiento y optimización del tiempo de ciclo

El tiempo de enfriamiento es una parte importante del ciclo de moldeo por inyección, afectando directamente la eficiencia y los costos de producción. El enfriamiento desigual puede provocar problemas de calidad, como deformación y deformación del producto.

Optimice el diseño del sistema de enfriamiento para garantizar que los canales de agua de enfriamiento del molde se distribuyan uniformemente, en número suficiente y lo más cerca posible de la cavidad del molde. Esto ayuda a eliminar el calor de la masa fundida de manera rápida y uniforme, acortando el tiempo de enfriamiento. Al ajustar parámetros como la temperatura del refrigerante y el caudal, se puede optimizar aún más el efecto de enfriamiento. El uso de tecnología de enfriamiento avanzada, como los sistemas de intercambio rápido de calor, puede mejorar significativamente la eficiencia de enfriamiento y acortar los ciclos de producción.

Evitar defectos comunes

Los defectos comunes durante el proceso de moldeo por inyección incluyen disparos cortos, deformación, burbujas, etc. Estos defectos pueden afectar seriamente la calidad y el rendimiento del producto.

| Estrategia | Descripción |

| Plano corto | Al aumentar la presión de inyección, aumentar la temperatura de la masa fundida u optimizar el diseño del molde, se puede mejorar la fluidez de la masa fundida y reducir la aparición del fenómeno de disparo corto. |

| Alabeo | Optimice el diseño del molde para garantizar que el producto se estrese uniformemente durante el proceso de enfriamiento; ajustar la velocidad y la presión de inyección para evitar una tensión interna excesiva causada por la masa fundida en el molde; utilizar plásticos termoendurecibles o aumentar el espesor de la pared del producto, etc. Puede reducir eficazmente la deformación. |

| Burbujas | La generación de burbujas se puede reducir mejorando el rendimiento de ventilación de la masa fundida, optimizando el sistema de ventilación del molde o ajustando la velocidad y la presión de inyección. |

Medidas de control de calidad

- Desafiar:Durante el proceso de moldeo por inyección, cómo garantizar la consistencia y la precisión del producto terminado es un desafío importante que enfrentan los fabricantes.

- Estrategias:

- Inspección de calidad de la materia prima:Se lleva a cabo una estricta inspección de calidad de las materias primas utilizadas en el procesamiento de moldeo por inyección para garantizar que cumplan con los estándares prescritos.

- Monitoreo de equipos de máquinas de moldeo por inyección:Monitoreando el estado de funcionamiento del equipo de la máquina de moldeo por inyección, incluidos parámetros como la temperatura, la presión y la velocidad de inyección, para garantizar la estabilidad y consistencia del proceso de moldeo por inyección.

- Control de calidad del molde:Se lleva a cabo un estricto control de calidad en los moldes utilizados en el procesamiento de moldeo por inyección, incluida la precisión, durabilidad y vida útil de los moldes. Realizar un mantenimiento y limpieza regular del molde para garantizar su funcionamiento normal y prolongar su vida útil.

- Seguimiento del proceso de moldeo por inyección:Monitoreo en tiempo real de los parámetros clave durante el proceso de moldeo por inyección, como la temperatura, la presión y la velocidad de inyección, para garantizar que el tamaño, la apariencia y las propiedades físicas del producto cumplan con los requisitos.

- Inspección de muestreo:Tome muestras de productos de la línea de producción de moldeo por inyección y realice inspecciones sobre el tamaño, la apariencia y las propiedades físicas para garantizar que la calidad del producto cumpla con los requisitos estándar.

- Gestión de productos defectuosos:Establecer un estricto sistema de gestión de productos defectuosos para clasificar, registrar y manejar productos no calificados para garantizar que los productos defectuosos no fluyan hacia el mercado ni afecten el funcionamiento normal de la línea de producción.

¿Por qué elegir Longsheng para los servicios de moldeo por inyección?

En Longsheng, ya sea que necesite la fabricación de prototipos de piezas o la producción en masa, contamos con las capacidades y la experiencia correspondientes para satisfacer sus necesidades. Estamos comprometidos a proporcionar piezas confiables y de calidad para ayudarlo con el éxito en el competitivo mercado automotriz.

Cotización rápida:Solo tienes que subir el archivo CAD, puede comprender rápidamente el costo de fabricación y mantenerse al tanto del estado del pedido.

Moldeo rápido:Longsheng tiene una amplia experiencia en la fabricación de prototipos, lo que garantiza que sus componentes se completen con alta calidad en las etapas posteriores del proceso de diseño y fabricación.

Certificación ISO:Longsheng es una empresa de fabricación con certificación ISO 9001, lo que significa que empleamos las mejores prácticas reconocidas internacionalmente para desarrollar sus productos y garantizar que cumplan con los estándares, independientemente de la complejidad del diseño.

Personalizado bajo demanda:Nuestro proceso de fabricación de autopartes es totalmente personalizable de acuerdo con sus especificaciones, tamaños, materiales y requisitos de superficie para garantizar la satisfacción de sus necesidades únicas.

Entrega urgente:Estamos comprometidos a proporcionar una fabricación y entrega rápidas para satisfacer sus necesidades de producción y, al mismo tiempo, brindarle una mayor flexibilidad para responder rápidamente a los cambios del mercado.Longsheng es un socio para sus necesidades de autopartes.

Preguntas frecuentes

1. ¿Cuáles son los principales tipos de plástico utilizados en el moldeo por inyección?

Los plásticos utilizados en el moldeo por inyección se dividen principalmente en dos categorías: termoplásticos y plásticos termoestables. Los termoplásticos incluyen, entre otros, polietileno (PE), polipropileno (PP), cloruro de polivinilo (PVC), policarbonato (PC), poliamida (PA), tereftalato de polietileno (PET); Los plásticos termoendurecibles incluyen, entre otros, el poliuretano (PU).

2. ¿Cómo se diseña un molde para moldeo por inyección?

CuandoDiseño de un molde de inyección, se deben considerar múltiples factores para garantizar que se minimice el mecanismo deslizante de extracción del núcleo y se elimine el impacto de la línea de separación en la apariencia. Al diseñar la estructura del producto, las estructuras como las nervaduras, las hebillas y las protuberancias de refuerzo deben ser coherentes con la dirección de apertura del molde para evitar la tracción del núcleo, reducir las líneas de costura y prolongar la vida útil del molde; establecer una pendiente de desmoldeo adecuada para evitar la siesta del producto o daños en la parte superior; Al diseñar productos con estructuras de cavidad, la pendiente de la superficie exterior debe ser mayor que la pendiente de la superficie interior tanto como sea posible para garantizar que el núcleo del molde no se desvíe durante el moldeo por inyección. Los plásticos tienen un cierto rango de espesor de pared, generalmente de 0,5 ~ 4 mm. Cuando el grosor de la pared supera los 4 mm, causará problemas como un largo tiempo de enfriamiento y contracción.

3. ¿Cuáles son los defectos comunes en el moldeo por inyección y cómo se pueden evitar?

Los defectos comunes en el moldeo por inyección y los métodos para evitarlos incluyen principalmente (1) Llenado insuficiente. Para evitar el defecto de llenado insuficiente, se debe aumentar la velocidad de inyección, se debe verificar la cantidad de plástico en la tolva y se debe verificar correctamente la carrera de inyección. (2) Cambios de peso y tamaño. Para evitar defectos causados por cambios de peso y tamaño, es necesario verificar si hay suficiente agua de enfriamiento fluyendo a través de la garganta de la tolva para mantener la temperatura correcta, verificar el volumen de inyección y la capacidad de plastificación de la máquina de moldeo por inyección, etc. (3) La combustión se puede evitar bajando la temperatura de las dos primeras áreas del cilindro de inyección, reducir la velocidad de inyección, etc. (4)Las grietas se pueden evitar mediante el uso de puertas de punto de distribución multipunto, puertas laterales y puertas de manija; aumentar adecuadamente la temperatura de la resina para reducir la viscosidad de la masa fundida; aumentar la temperatura del molde; acortar adecuadamente la inyección y el tiempo de retención, etc.

4. ¿Qué factores afectan el costo del moldeo por inyección?

Son muchos los factores que afectanCostos de moldeo por inyección, incluidos los costos del molde, los costos de los materiales, la complejidad estructural del producto, la cantidad de producción, la eficiencia de la producción, los costos de uso del equipo, los costos de mano de obra, los costos de procesamiento secundario, los costos de logística, etc. Los costos de moldeo por inyección se ven afectados por muchos factores. La influencia de los factores requiere una consideración y optimización exhaustivas en todos los aspectos del diseño, la producción, la gestión, etc. para reducir los costos.

Resumen

Las consideraciones de diseño clave para el moldeo por inyección incluyen el diseño del molde, el espesor de la pared, la construcción de la puerta, los ángulos de expulsión y desmoldeo de las piezas, así como las tolerancias y la contracción.El moldeo por inyección se enfrenta a muchos desafíosincluyendo análisis y simulación de flujo, enfriamiento y optimización del tiempo de ciclo, evitando defectos comunes y control de calidad. Estos factores están interrelacionados y afectan conjuntamente a la calidad y la eficiencia de la producción de los productos moldeados por inyección. Al evaluar y optimizar cuidadosamente estos parámetros, puede asegurarse de que elEl proceso de moldeo por inyección es estable y confiable, produciendo productos de plástico de alta calidad que cumplen con los requisitos de diseño.

Renuncia

El contenido de esta página es solo para referencia.Longshengno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo Longsheng

Este artículo fue escrito por varios colaboradores de Longsheng. Longsheng es un recurso líder en el sector manufacturero, conMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,Estampación de metalesy mucho más.