El moldeo por inyección, como núcleomolduraLa tecnología en la industria de procesamiento de plástico es ampliamente utilizada en la producción de diversos productos plásticos debido a su alta eficiencia, precisión y flexibilidad. Con el avance continuo de la tecnología y la diversificación de las demandas del mercado, la tecnología de moldeo por inyección también ha desarrollado varios tipos para satisfacer las necesidades de procesamiento de diferentes materiales y productos. Longsheng introducirá varios comunes Tipos de moldeo por inyecciónen detalle para ayudarlo a comprender esta tecnología de manera más completa.

¿Qué es el moldeo por inyección?

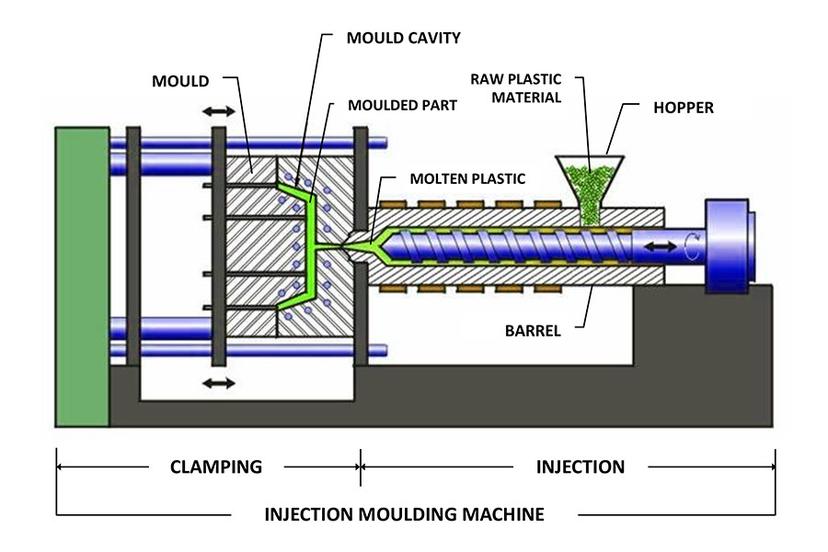

Moldeo por inyecciónes un proceso en el que se introducen materiales plásticos granulares o pulverulentos en el cañón delmáquina de moldeo por inyección, calentado, fundido y plastificado, y luego presurizado por el tornillo para comprimir y mover el material hacia adelante, y luego pasar a través de la boquilla en el extremo delantero del cañón. Un método de moldeo en el que el molde se inyecta en un molde cerrado con una temperatura más baja a alta velocidad, y después de un cierto período de enfriamiento y conformación, el molde se abre para sacar el producto.

Se usa más comúnmente para la fabricación a gran escala de piezas de plástico debido al bajo desperdicio de material y al bajo costo por pieza. Este es un proceso de fabricación ideal para industrias como dispositivos médicos, bienes de consumo y automotriz.

¿Cuáles son los tipos de moldeo por inyección?

1. Moldeo por inyección de termoplásticos

El moldeo por inyección de termoplásticos consiste en derretir el material termoplásticoe inyectarlo en la cavidad del molde a través de la alta presión de la máquina de moldeo por inyección. Después del enfriamiento y la solidificación, se obtiene un producto plástico de la forma deseada.

Funciones

- Los materiales plásticos se pueden calentar y enfriar repetidamente y son termoplásticos.

- La velocidad de producción es rápida, la eficiencia es alta y es adecuada para la producción en masa.

- Los productos tienen dimensiones precisas y buena calidad de superficie, y pueden producir productos con formas complejas.

Aplicación

Ampliamente utilizado en automóviles, electrónica, electrodomésticos, juguetes y otros campos, como parachoques de automóviles, paneles de instrumentos, carcasas de televisores, etc.

2. Moldeo de caucho de silicona líquida (moldeo LSR)

El moldeo de caucho de silicona líquida consiste en mezclar dos o más compuestos de caucho de silicona líquidaentoncesmoldeo de siliconay solidificarlos a través de un molde para obtener productos de silicona con suaves, elásticos, resistentes a altas temperaturas y otras características.

Funciones

- La materia prima es líquida, tiene buena fluidez y puede llenar la estructura compleja del molde.

- Tiene excelentes propiedades físicas y estabilidad química después del curado.

- Los productos son suaves y elásticos, y son adecuados para productos que requieren sellado, absorción de impactos, conductividad y otras propiedades.

Aplicación

Se utiliza para fabricar productos de silicona en juntas tóricas, juntas, botones conductores, equipos médicos y otros campos.

3. Sobremoldeo

El sobremoldeo es un método de moldeoen el que el plástico se inyecta sobre un componente primario para aumentar su resistencia, dureza, resistencia al desgaste o estética.

Funciones

- El plástico se puede inyectar directamente en las piezas existentes para lograr la composición del material.

- Reduce las operaciones secundarias y los costos de ensamblaje y mejora la eficiencia de la producción.

- El producto tiene una apariencia hermosa y una estructura sólida.

Aplicación

Es ampliamente utilizado en piezas interiores de automóviles, carcasas de productos electrónicos, componentes de muebles y otros campos.

4.Moldeo por inserción

El moldeo por inserción es un proceso en el que se colocan insertos de metal u otro material en la cavidad del molde mientras el molde está abierto, y luego el molde se cierra durantede moldeo por inyección.

Funciones

- Se realiza el compuesto de metal y plástico, lo que mejora la resistencia y durabilidad del producto.

- Adecuado para la producción de productos de plástico con insertos metálicos, como interruptores eléctricos, conectores, etc.

- Se requiere un diseño y fabricación precisos del molde para garantizar un ajuste perfecto del inserto al plástico.

Aplicación

Se utiliza en la fabricación de productos plásticos complejos en electrodomésticos, automóviles, electrónica y otros campos, como carcasas con insertos metálicos, conectores, interruptores, etc.

¿Cómo funciona el proceso de moldeo por inyección?

Etapa 1: Sujeción

La sujeción, también llamada cierre del molde, es el primer paso y preparaciónEtapa de inyección de moldeo. En esta etapa, ambos lados del molde se colocan en la unidad de sujeción del molde, y luego la máquina empuja las dos mitades del molde juntas para garantizar que el molde esté bien cerrado y listo para el proceso de inyección posterior. La estanqueidad de la sujeción del molde afectará directamente el flujo de fusión y la calidad del moldeo delInyección de plásticosproceso. Si el molde no se cierra herméticamente, hará que el plástico derretido se filtre, afectando la integridad y la apariencia del producto.

Etapa 2: Inyección

La etapa de inyección es el paso más crítico enmoldeo de plástico. La máquina de moldeo por inyección alimenta las materias primas plásticas en la cavidad de moldeo por inyección. Las materias primas se calientan y funden en la cavidad de moldeo por inyección, y luego se inyectan en la cavidad del molde cerrada a alta presión y alta velocidad a través de la boquilla. Durante el proceso de inyección, el plástico fundido debe llenar la cavidad del molde y cubrir todas las superficies de la cavidad del molde para garantizar que el producto se pueda formar correctamente.

Etapa 3: Enfriamiento

Una vez completada la inyección, el molde debe dejarse enfriar. Durante esta etapa, el plástico fundido dentro del molde se enfría gradualmente y se solidifica en una forma sólida. La duración del tiempo de enfriamiento depende del tipo y espesor del material plástico y de la eficiencia de enfriamiento delMolduras de plástico.

Etapa 4: Expulsión

Con el molde abierto, una barra eyectora empujará lentamente el producto solidificado fuera de la cavidad del molde abierto. A continuación, el fabricante debe utilizar cortadores para eliminar cualquier material de desecho y perfeccionar el producto final para su uso por parte del cliente. El material de desecho a menudo se puede reciclar y reinyectar para la siguiente parte, lo que disminuye los costos de material.

¿Cuáles son las ventajas del moldeo por inyección?

| Ventajas | Descripción |

| Capacidades de diseño y fabricación de piezas complejas | El moldeo por inyección puede manejar diseños de piezas muy complejos, proporcionando consistencia y la capacidad de fabricar millones de piezas casi idénticas. |

| Consistencia de la calidad | El proceso de producción de moldeo por inyección ayuda a garantizar una calidad constante porque se sigue utilizando el mismo molde para todas las piezas. |

| Bajo costo de mano de obra | Los costos de mano de obra para las operaciones de moldeo por inyección son relativamente bajos en comparación con otros tipos deDiseño de moldurasProcesos.La alta productividad y la capacidad de producir piezas a un alto nivel ayudan a reducir los costos de fabricación a través de la eficiencia y la efectividad. |

| Bajo desperdicio | Elmoldeo de plásticoEl proceso produce muy pocos residuos en comparación con muchos otros procesos de fabricación. Incluso si hay plástico sin usar o desechado, puede reciclarlo para usarlo en el futuro. |

| Varias opciones de materiales | El moldeo por inyección se destaca por su versatilidad y está disponible en una variedad de opciones de materiales. El proceso es compatible con una variedad de polímeros, cada uno de los cuales aporta propiedades y estética únicas al producto final. Desde plásticos fuertes utilizados en piezas de automóviles hasta materiales flexibles utilizados en productos de consumo, el moldeo por inyección tiene una amplia gama de opciones de materiales para satisfacer una amplia gama de necesidades de la industria. |

| Repetibilidad | Un aspecto importante del moldeo por inyección es su excelente repetibilidad. Este proceso garantiza que cada producto sea casi idéntico, proporcionando un alto grado de consistencia y uniformidad en la producción en lotes. |

| Alta eficiencia | Si bien puede llevar minutos o incluso horas imprimir en 3D o CNC una pieza, la mayoría de los ciclos de moldeo por inyección duran solo de 10 a 60 segundos. Incluso si tiene una geometría compleja que tarda unos 120 segundos en moldearse, puede encajar varias piezas más pequeñas en un molde más grande. Esto ayuda a maximizar la eficiencia y sacar el máximo provecho de cada molde, lo que le permite fabricar cientos de piezas idénticas por hora a bajo costo. |

¿Cuáles son los diferentes tipos de máquinas de moldeo por inyección?

Máquina de moldeo por inyección hidráulica

Las máquinas de inyección hidráulica se basan principalmente en la energía hidráulica para proporcionar fuerza de inyección. Al crearmoldeo de plásticopiezas, la temperatura de la máquina también debe gestionarse y variarse; de lo contrario, la chatarra puede ocurrir fácilmente. Las máquinas de moldeo por inyección hidráulica deben operarse con frecuencia para evitar que la máquina se dañe debido a la inactividad.

Ventajas

- Precio más bajo: El precio base de estas máquinas es significativamente más bajo que otros productos similares.

- Piezas más baratas: Si una pieza de su máquina necesita ser reemplazada porque está dañada o porque la pieza ha llegado al final de su vida útil, las piezas de repuesto son menos costosas y más fáciles de encontrar.

- Componentes más fuertes: Los componentes hidráulicos de la máquina son más resistentes al desgaste, construidos para durar.

- Potencia: Las máquinas formadoras hidráulicas tienen una excelente fuerza de sujeción.

Máquina de moldeo por inyección eléctrica

Máquinas de moldeo por inyección eléctricasrepresentan un salto adelante en la tecnología de fabricación, utilizando servomotores eléctricos para todos los movimientos, lo que permite un control preciso y eficiencia energética.

Ventajas

- Eficiencia energética: Las máquinas de moldeo por inyección eléctricas consumen energía solo cuando están funcionando, es decir, la salida del motor solo es igual a la salida requerida por la carga.

- Menos tiempo de inactividad: No hay posibilidad de fugas de aceite. Además, la ausencia de aceite significa que no hay que cambiar los filtros, lo que se traduce en menos facturas de consumibles.

- Proceso más rápido: Estas máquinas están controladas digitalmente, lo que significa que el proceso es completamente repetible y no requiere supervisión.

- Operación limpia: Dado que esta máquina no usa aceite, es seguro usarla si fabrica piezas médicas. Por lo general, estas piezas deben fabricarse en un área de sala limpia.

Máquina de moldeo por inyección híbrida

Las máquinas de moldeo por inyección híbridas combinan las mejores características de hidráulicay motores eléctricos para lograr un equilibrio entre rendimiento, eficiencia energética y costo.

- Variedad: Las posibles combinaciones de máquinas híbridas de moldeo por inyección abren una nueva flexibilidad de diseño.

- Lo mejor de ambos mundos: Las máquinas de moldeo híbridas combinan el ahorro de energía y la precisión de una máquina de moldeo eléctrica con las capacidades de generación de energía de una unidad hidráulica.

- Reemplazo del motor: El híbrido ha reemplazado el motor de la bomba de CC de velocidad constante por un variador de frecuencia de CA, por lo que la bomba solo funciona cuando es necesario y utiliza la cantidad necesaria de aceite para mejorar la eficiencia del proceso.

- Menos tiempo de inactividad: Estas máquinas de moldeo requieren menos mantenimiento y menos tiempo de inactividad que las máquinas de moldeo completamente hidráulicas o completamente eléctricas.

- Precio: Con un precio entre máquinas formadoras totalmente hidráulicas y totalmente eléctricas, es una opción asequible. Especialmente indicado para fabricantes de dispositivos médicos.

¿Qué materiales se utilizan en el moldeo por inyección?

| Material | Ventajas |

| Acrilonitrilo-butadieno-estireno (ABS) | Termoplástico de grado de ingeniería, bajo punto de fusión, fácil de formar, alta resistencia, alta resistencia al impacto, duro y relativamente barato, resistente al calor, al aceite, al ácido y al álcali, admite coloración y diferentes texturas y tratamientos superficiales |

| Acrílico (PMMA) | Fuerte y claro, liviano, irrompible, excelente claridad óptica, alta resistencia a la tracción, resistente a la luz solar y a la intemperie, adecuado para uso en exteriores, no absorbe olores, mantiene tolerancias estrictas, libre de BPA |

| Nailon | Alta tenacidad, buena resistencia al calor, fuerte resistencia al desgaste, buena resistencia a la fatiga, buen efecto de reducción de ruido, bajo coeficiente de fricción, adecuado para aplicaciones de alta fricción y desgaste, la resistencia a la luz solar se puede mejorar agregando estabilizador UV |

| Policarbonato (PC) | Naturalmente claro, fuerte y resistente, mantiene las propiedades físicas en un amplio rango de temperaturas, conserva el color y la resistencia después del teñido, muy duradero, 250 veces más fuerte que el vidrio, contracción del molde predecible y uniforme, proporciona un control dimensional preciso |

| Polietileno (PE) | Plásticos de uso común con diversas propiedades dependiendo de la densidad, como resistencia química, etc. El HDPE y el LDPE difieren en dureza, flexibilidad, punto de fusión y transparencia óptica, son de bajo costo, a prueba de humedad y resistentes a los productos químicos |

| Polioximetileno (POM) | Los plásticos de ingeniería, también conocidos como acetal, se pueden moldear por inyección en piezas con baja fricción, alta rigidez y excelente estabilidad dimensional. Tienen una excelente rigidez, estabilidad térmica y bajo coeficiente de fricción, baja absorción de agua y buena resistencia química. |

| Polipropileno (PP) | Similar al polietileno pero más duro y resistente al calor, con una menor densidad, es el segundo plástico más utilizado en el mundo |

| Poliestireno (PS) | Alta transparencia, buen rendimiento de procesamiento, bajo costo, fácil de colorear y dar forma |

| Poliéter éter cetona (PEEK) | Resistente al calor, ignífugo, de alta resistencia, dimensionalmente estable |

| Cloruro de polivinilo (PVC) | Robusto, resistente a los impactos, resistente a las llamas, aislante |

| Poliuretano (TPU) | Resistente al frío, resistente a la abrasión, robusto, buena resistencia a la tracción |

¿Por qué elegir Longsheng para los servicios de moldeo por inyección?

En Longsheng, ya sea que necesite la fabricación de prototipos de piezas o la producción en masa, contamos con las capacidades y la experiencia correspondientes para satisfacer sus necesidades. Estamos comprometidos a proporcionar piezas confiables y de calidad para ayudarlo a tener éxito en el competitivo mercado automotriz.

Cotización rápida:Simplemente cargue el archivo CAD, puede comprender rápidamente el costo de fabricación y mantenerse al tanto del estado del pedido.

Moldeo rápido:Longsheng tiene una amplia experiencia en la fabricación de prototipos, asegurando que sus componentes se completen con alta calidad en las etapas posteriores del proceso de diseño y fabricación.

Certificación ISO:Longsheng es una empresa de fabricación con certificación ISO 9001, lo que significa que empleamos las mejores prácticas reconocidas internacionalmente para desarrollar sus productos y garantizar que cumplan con los estándares, independientemente de la complejidad del diseño.

Personalizado bajo demanda:Nuestro proceso de fabricación de autopartes es totalmente personalizable de acuerdo con sus especificaciones, tamaños, materiales y requisitos de superficie para garantizar la satisfacción de sus necesidades únicas.

Entrega urgente:Estamos comprometidos a proporcionar una fabricación y entrega rápidas para satisfacer sus necesidades de producción, al tiempo que le brindamos una mayor flexibilidad para responder rápidamente a los cambios del mercado. Longsheng es un socio de sus necesidades de autopartes.

Preguntas frecuentes

1. ¿Cuáles son los tipos básicos transparentes de máquinas de inyección?

Las máquinas de moldeo por inyección se dividen principalmente en tres tipos: máquinas de moldeo por inyección hidráulicas, máquinas de moldeo por inyección eléctricas y máquinas de moldeo por inyección híbridas de acuerdo con diferentes métodos de conducción y características funcionales. Cada tipo tiene sus propias ventajas únicas y escenarios aplicables. La elección de varios tipos de máquinas de moldeo por inyección debe decidirse en función de las necesidades y el presupuesto específicos.

2. ¿Cuáles son los cuatro tipos de molduras?

Los cuatro tipos comunes de moldeo son el moldeo por inyección de termoplásticos, el moldeo de caucho de silicona líquida (moldeo LSR), el sobremoldeo, el moldeo por inserción, cada tipo tiene sus propias características técnicas y escenarios de aplicación únicos. En la aplicación práctica, es necesario elegir el tipo de moldeo por inyección adecuado de acuerdo con los requisitos específicos del producto y las condiciones del proceso.

3. ¿Cuáles son las 4 etapas del moldeo por inyección?

Etapa 1: Sujeción: en esta etapa, ambos lados del molde se colocan en la unidad de bloqueo del molde, y luego la máquina empuja las dos mitades del molde juntas para garantizar que el molde esté bien cerrado y listo para el posterior proceso de moldeo por inyección. Segunda etapa: Inyección: la etapa de inyección es el paso más crítico en el moldeo por inyección. La máquina de moldeo por inyección alimenta las materias primas plásticas en la cavidad del molde de inyección. Las materias primas se calientan y funden en la cavidad del molde de inyección, y luego se inyectan en la forma del molde cerrado a través de la boquilla a alta presión y alta velocidad. en la cavidad. Etapa 3: Enfriamiento: una vez completada la inyección, es necesario dejar enfriar el molde. Durante esta etapa, el plástico fundido dentro del molde se enfría gradualmente y se solidifica en una forma sólida. Etapa 4: Expulsión: a medida que se abre el molde, el pasador eyector empuja lentamente el producto solidificado fuera de la cavidad abierta del molde. A continuación, el fabricante debe utilizar cortadores para eliminar cualquier desecho y perfeccionar el producto final para su uso por parte del cliente.

4. ¿Cuáles son las 3 clasificaciones comunes de moldes de inyección?

Clasificados por categoría de material plástico: divididos en moldes de inyección termoplásticos y moldes de inyección de plástico termoendurecible. Los moldes de inyección termoplásticos se utilizan para procesar plásticos termoplásticos, como polietileno, polipropileno, etc.; Los moldes de inyección de plástico termoendurecible se utilizan para procesar plásticos termoendurecibles, como plásticos fenólicos, resinas epoxi, etc. Clasificados por el número de cavidades del molde: se dividen en moldes de inyección de una sola cavidad y moldes de inyección de múltiples cavidades. Un molde de inyección de una sola cavidad solo puede producir un producto a la vez; Un molde de inyección de múltiples cavidades puede producir múltiples productos al mismo tiempo, lo que mejora la eficiencia de la producción. Clasificados por método de instalación del molde: divididos en moldes de inyección móviles y moldes de inyección fijos. Los moldes de inyección móviles se pueden mover e instalar fácilmente; Los moldes de inyección fijos generalmente se fijan en la máquina de moldeo por inyección y son difíciles de mover.

Resumen

La tecnología de moldeo por inyección se puede dividir en varios tipos de acuerdo con los diferentes materiales, las características del proceso y los requisitos de la aplicación. Cada tipo tiene sus características técnicas y escenarios de aplicación únicos. En aplicaciones reales, es necesario seleccionar el tipo de moldeo por inyección adecuado de acuerdo con las necesidades específicas y las condiciones del proceso. Con el avance continuo y la innovación de la tecnología, la tecnología de moldeo por inyección desempeñará un papel importante en más campos, brindando más posibilidades para el diseño y la fabricación de productos.

Renuncia

El contenido de esta página es solo para referencia. Longsheng no hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la red Longsheng. Es responsabilidad del comprador que busca una cotización de piezas determinar los requisitos específicos para esas piezas.Póngase en contacto con nosotros para obtener más información.

Equipo Longsheng

Este artículo fue escrito por varios colaboradores de Longsheng. Longsheng es un recurso líder en el sector manufacturero, conMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,Estampación de metalesy mucho más.