En LS, sabemos que en el competitivo entorno actual, el control de costos y la rapidez de entrega son la clave del éxito. Especialmente en procesos complejos de fabricación de engranajes, nos comprometemos a ofrecer a nuestros clientes un procesamiento de engranajes eficiente y de alta calidad, una impresión 3D, una producción de prototipos rápida y otros servicios diseñados para ayudar a las empresas de engranajes a lograr una reducción de costos del 30 % y acelerar la entrega de sus productos. Nos apoyamos en tecnología avanzada, equipos profesionales y una gestión rigurosa para garantizar que generamos más valor para nuestros clientes, manteniendo al mismo tiempo productos de alta calidad. A continuación, veamos cómo LS puede lograrlo.

¿Cómo podemos asegurar la reducción de costos sin sacrificar la calidad del producto?

La empresa LS puede lograrlo mediante un control preciso del diseño del proceso de fabricación de engranajes. Investigamos a fondo cada parte del proceso de fabricación de engranajes y nos comprometemos a utilizar tecnología y equipos avanzados para verificar la precisión y el rendimiento óptimos del engranaje antes de fabricar cualquier componente.

Al mismo tiempo,Contamos con un equipo experimentado y cualificado que utiliza una combinación de algoritmos de optimización topológicay técnicas de fabricación aditiva para maximizar el aprovechamiento del material. Utilizando datos en lugar de experiencia, el sistema de corte adaptativo con IA se combina con la monitorización en línea para mejorar la productividad. El recubrimiento funcional de gradiente de revestimiento láser se utiliza para tratar la superficie del engranaje, lo que no solo mantiene la estabilidad y la fiabilidad de la calidad del engranaje, sino que también reduce los costes de garantía. Además, mantenemos una estrecha comunicación con nuestros clientes para estar al tanto de sus necesidades y comentarios, con el fin de adaptar y mejorar continuamente nuestros productos y servicios y garantizar que siempre cumplamos con sus expectativas.

¿Los servicios personalizados que ofrece LS satisfacen las necesidades específicas de reducción de costos y entrega de los clientes?

En el proceso de fabricación de engranajes, LS integra a fondo el diseño digital con la fabricación inteligente para personalizar soluciones de fabricación de engranajes para clientes de diferentes industrias, equilibrando eficazmente el control de costos y la eficiencia de la entrega. Sus principales medidas incluyen una plataforma de diseño de engranajes parametrizados basada en IA que genera la solución dentada con el perfil de diente más preciso en 15 minutos.Reducción de costos de prueba y error. Implementar líneas de producción totalmente automatizadas que comprimen los tiempos de procesamiento unitario en más del 40 % y aumentan los tiempos de respuesta a los cambios en los pedidos de los clientes en un 60 % mediante una red de colaboración en la cadena de suministro.

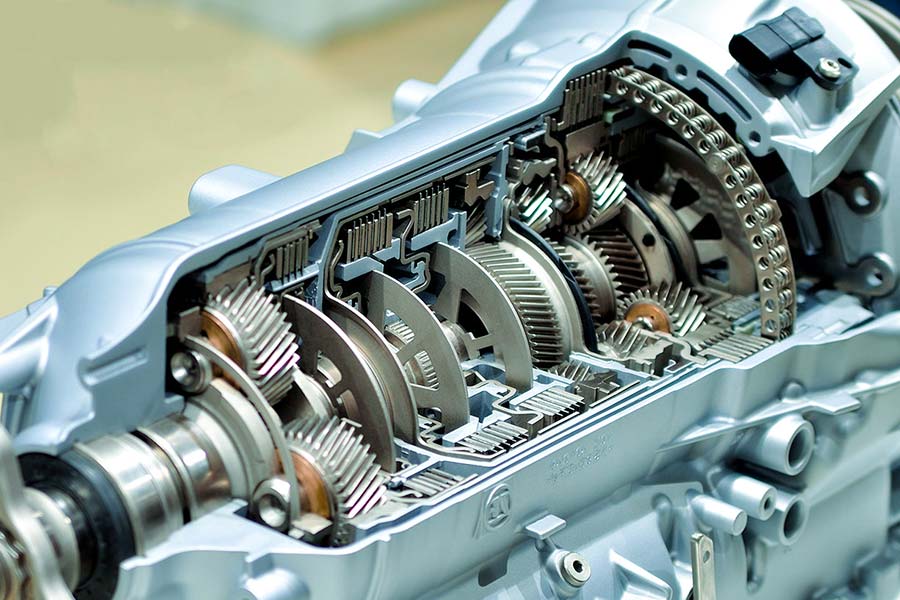

Además, el sistema de corte en seco y reciclaje de material excedente ha reducido el consumo de energía en un 30 % y el desperdicio de material en un 78 %, respectivamente, lo que ha ayudado a los clientes a lograr una reducción del 30 % en los costos de un solo engranaje y una reducción del 50 % en los ciclos de entrega. Estas medidas se han aplicado con éxito a vehículos de nueva energía, energía eólica, etc., lo que valida la viabilidad de sus servicios de personalización en las áreas de reducción precisa de costos y entrega ágil. Caso 1: Engranaje de transmisión La empresa LS ayuda a las compañías automotrices europeas a lograr una reducción de costos y un aumento de la eficiencia a gran escala en los engranajes de transmisión. Nombre de la empresa: Proveedor líder de piezas de automoción en Europa. Alcance: Investigación y Desarrollo y producción de engranajes para cajas de cambios de automóviles.

Capacidad de producción anual requerida: 500 000 unidades (compatibles con modelos de alta gama).

Principales problemas:

- Costos de fabricación tradicionales elevados: 65 $ por unidad, desperdicio de material.

- Plazo de entrega prolongado: 8 semanas desde el pedido hasta la entrega, lo que dificulta satisfacer las necesidades urgentes de la fábrica anfitriona.

- Bajo rendimiento: Solo el 85%, altos costos de reparación de residuos.

Solución de LS Company

LS Company ofrece soluciones integrales mediante una combinación de reconstrucción de procesos, actualización de equipos y gestión inteligente:

1. Proceso de fabricación de engranajes: Rodamiento de engranajes de alta velocidad + tallado + tratamiento térmico al vacío integrado

Innovación de procesos:

- Tecnología de laminado de dientes de alta velocidad: el uso de herramientas de carburo cementado duplica la velocidad de procesamiento del proceso tradicional (200 m/min). 400 m/min), reducción del 40 % en el tiempo de procesamiento de una sola pieza.

- Tratamiento térmico al vacío: sustituye al temple tradicional por baño de sal, reduce la deformación por oxidación, mejora la dureza de la superficie del engranaje a HRC58-62 y mejora la resistencia a la abrasión en un 30 %.

Comparación de datos:

| Parámetros del proceso | Artesanía tradicional | Proceso de optimización de LS | Aumentar amplitud |

| Tiempo de procesamiento/pieza | 2.5 minutos | 1,5 minutos | 40 %↓ |

| Rugosidad superficial (Ra) | 1,6 µm | 0,8 µm | 50%↓ |

2. Actualización de equipos: Producción CNC de 5 ejes para todo tipo de clima

- Inversión en hardware: Configuración de 5 centros de mecanizado de enclavamiento de cinco ejes para el moldeo único de perfiles de dientes complejos.

- Transformación inteligente: Integración del sistema de control adaptativo, ajuste en tiempo real de los parámetros de corte (como velocidad, avance, etc.), aumento de la tasa de utilización de los equipos al 92% (promedio de la industria: 75%).

- Capacidad Mejora: De 80 unidades diarias a 120 unidades diarias, con una capacidad anual de 600 000 piezas (satisfaciendo la demanda de 500 000 piezas, con redundancia reservada).

3. Control de calidad: proceso completo de circuito cerrado digital

- La primera tasa de prueba del equipo de medición óptica en línea (precisión ±0,005 mm) fue del 100 %.

- Se utilizan pruebas no destructivas por rayos X (XNDT) para detectar defectos internos, y la tasa de rendimiento aumentó del 85 % al 98 %.

4. Tabla comparativa de la estructura de costos

| Artículos de costo | Modelo tradicional ($/pieza) | Esquema LS ($/pieza) | Disminución |

| Costo de materiales | 25 | 18 | 28%↓ |

| Depreciación del equipo | 7 | 12,5 %↓ | |

| Consumo de energía | 5 | 3 | 40 %↓ |

| Pérdida de residuos | 7 | 1 | 85%↓ |

| Costo total | 45 | 31 | 31%↓ |

5.Eficacia de la implementación

| Índice | Modelo tradicional ($/pieza) | Esquema LS ($/pieza) | Aumentar amplitud |

| Costo unitario | $65 | $46.8 | 28%↓ |

| Costo de material | $25 (tasa de utilización del 70%) | $18 (tasa de utilización del 85%) | 28%↓ |

| Costos de mano de obra | $18 (dependiendo de la mano de obra cualificada) | $9 (procesamiento automatizado) | 50%↓ |

| Ciclo de entrega | 8 semanas | 5 semanas | 37.5%↓ |

| Tasa de rendimiento | 85% | 98% | 15.3%↓ |

| Ahorro anual de costos | - | $1,200,000 | - |

- Testimonio del cliente

La solución de LS Company no solo redujo el costo de producción de nuestros engranajes para cajas de cambios en un 28%, sino que también aumentó la tasa de rendimiento a un récord del 98%. Mediante el mecanizado CNC de 5 ejes y la tecnología de tratamiento térmico al vacío, se han logrado avances en la resistencia y el peso ligero de los engranajes, y se ha mejorado significativamente la eficiencia de ensamblaje de la fábrica anfitriona.

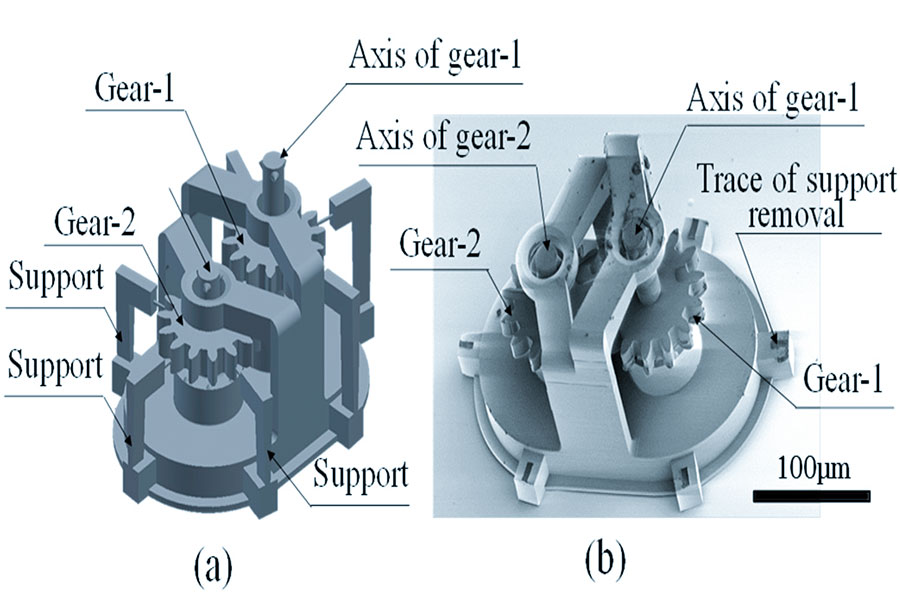

Caso 2: Engranajes a microescala

LS Company ayuda a un socio estadounidense en robótica a lograr la producción en masa de engranajes a microescala.

Nombre de la empresa:

A collaborative Startup de robots en Estados Unidos

Requisitos del negocio: Desarrollo de microengranajes de alta precisión para articulaciones de brazos robóticos (módulo 0,3, ±10 mm de diámetro). Puntos críticos principales: Solución de la empresa LS La empresa LS resolvió los problemas de producción en la fabricación de niveles micrométricos mediante tecnología de torno suiza, control de calidad en tiempo real y un sistema de fabricación flexible: 1. Tecnología de mecanizado de precisión: Swiss Laundry

| Parámetro Estándar del Proceso LS | Estándar del proceso LS |

| Husillos 12000 RPM | 12000 RPM |

| Velocidad de avance 0.0,02 mm/año | 0,02 mm/r |

| Método de refrigeración: Microlubricación (MQL) | Microlubricación (MQL) |

- Verificación de la precisión:

| Índice de prueba | Estándar de proceso LS | Media de la medición real |

| FPK | ≤±5 μm/10 mm | ±3,2 μm |

| Descentramiento radial de la corona dentada | ≤2 μm | 1,5 μm |

2. Control de calidad en tiempo real: Sistema de detección en línea

Proceso de prueba:

- Medición de la máquina: Los datos del perfil de los dientes del engranaje se recopilan en tiempo real durante el proceso de mecanizado.

- Compensación adaptativa: Ajuste del error de desgaste de la herramienta mediante un algoritmo para garantizar la consistencia del lote.

Comparación de datos:

| Tamaño de detección | Margen de error del proceso tradicional | Rango de error del proceso LS |

| Perfil del diente | ±15 μm | ±5 μm |

| Rugosidad superficial (Ra) | 0,8 μm | 0,4 μm |

3. Modo de producción flexible: Compatibilidad con iteraciones rápidas de lotes pequeños

- Etapa de prototipo: Pedido mínimo de 100 piezas con entrega en 7 días (normalmente 30 días);

- Fase de producción en masa: Cambio de accesorios modulares con tiempo de cambio de formato. 15 minutos;

- Análisis comparativo de costos:

Proveedor unificado:

Precio unitario: 50 piezas x 100 piezas = $5,000

Costos de emergencia (reducidos a 30 días): +$2000

Costo total: $7000

Esquema LS:

Precio unitario: 60 piezas x 100 piezas = $6000

No hay cargo por envío urgente, lo que representa un ahorro total de $1000.

4. Efectividad de la implementación

| Índice | Proveedores tradicionales | Plan de la empresa LS | Aumento Amplitud |

| Control de tolerancia | ±10 μm | ±3 μm | 70 % |

| Ciclo de entrega | 12 semanas | 3 semanas (prototipo) | 75%↓ |

| Nivel de ruido | 65 dB | 39 dB | 40 %↓ |

| Durabilidad | 50 000 ciclos | 100 000 ciclos | 100%↑ |

| Costo total | $25000 (5000 piezas) | $6000 (100 piezas) | 76%↓ |

- Cliente Testimonio

Por primera vez, la tecnología de torneado suizo de la empresa LS nos permite lograr una precisión de engranaje de ±10 %. 3 μm con un desplazamiento mínimo de 100 rebanadas.Del prototipo a la producción en masa, tardó solo 3 meses en salir al mercado con 6 semanas de antelación y consiguió un pedido de 2 millones de dólares.

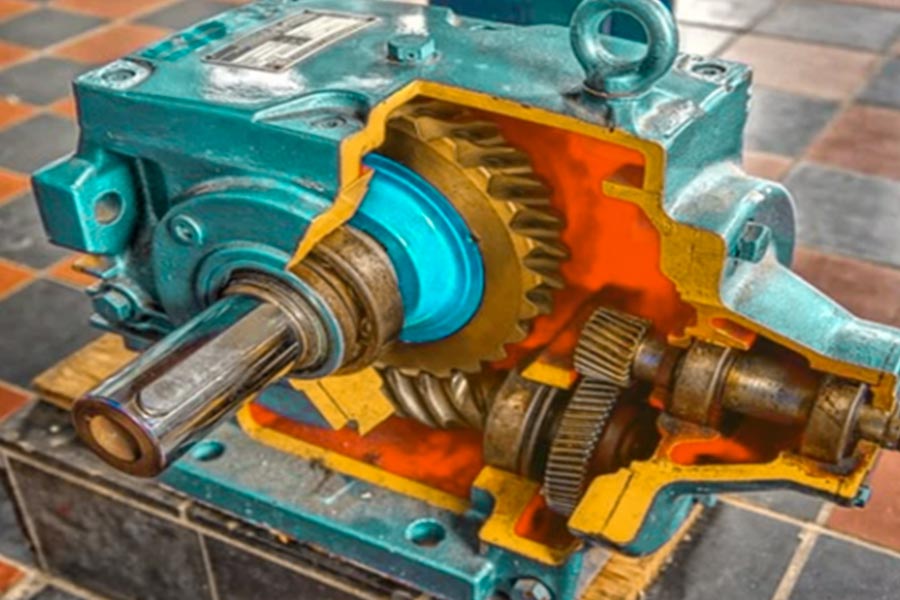

Caso 3:Cajas de engranajes industriales

LS Company ayuda a fabricantes alemanes a lograr cajas de engranajes industriales.

Nombre de la empresa: Fabricante alemán deCajas de engranajes industriales de alta gama(Top 10 en participación de mercado global).

Área de negocio:Caja de engranajes para parques eólicos, transmisión de maquinaria minera.

Requisitos principales:Desarrollo de una nueva generación de cajas de engranajes de alto par (par nominal ≥ 200 kN·m) que cumplan con el nivel de protección IP67 y funcionen con amplias diferencias de temperatura de -40 °C a 80 °C. C.

Principales desafíos:

- El costo del proceso tradicional es elevado: al adoptar acero fundido + procesamiento de desbaste + tratamiento térmico, la tasa de desperdicio de material de una sola pieza es del 25% y el consumo de energía del procesamiento es del 30% del costo.

- Plazo de entrega prolongado: 18 semanas desde la pieza en bruto hasta el ensamblaje, lo que impide satisfacer las necesidades urgentes de los clientes.

- Riesgo de confiabilidad: la vida útil por fatiga en la superficie del diente es de solo 10 ciclos (el valor de referencia de la industria es de 10 ciclos).

Solución de la empresa LS

LS reconstruye la cadena de valor de la fabricación de cajas de engranajes mediante la metalurgia de polvos (Near Net Forming +Procesamiento Inteligente Multieje + Modelo de Predicción de Vida:

1. Innovación en materiales y procesos: La pulvimetalurgia reduce los costos en un 30 %

Ruta Técnica:

- Conformado de malla cercana. Pulvimetalurgia: Utilizando polvo de aleación de hidróxido de titanio (TiH₂), se prepararon piezas brutas de engranajes directamente mediante moldeo por compresión y sinterización, y la tasa de utilización del material aumentó del 65 % al 92 %.

- Tratamiento térmico de gradiente: El tamaño de grano se controla entre 50 y 150 µm mediante la optimización de la curva de temperatura de sinterización mediante la curva DSC, lo que aumenta la resistencia en un 20 %.

Comparación de datos:

| Indicadores de proceso | Piezas tradicionales de acero fundido | Piezas de pulvimetalurgia LS |

| Densidad del material (g/cm³) | 7,85 | 6,92 |

| Vida útil a la fatiga (veces) | 10⁷ | 1,2×10⁸ |

| Consumo de energía de procesamiento (kWh/pieza) | 180 | 95 |

2. Fabricación inteligente: Digitalización completa del procesoEficiencia

Reingeniería de procesos:

- Proceso tradicional: Fundición en bruto, torneado en bruto, tratamiento térmico, mecanizado de precisión y ensamblaje (18 semanas)

- Proceso LS: Prensado de polvo, sinterización, conformado CNC de cinco ejes, detección en línea y Ensamblaje inteligente (9 semanas)

Puntos clave para la eficiencia:

- Mecanizado de varillaje de eje: Un solo procesamiento para completar 12 procesos, como ranuras de dientes, bocallaves y orificios de lubricación, redujo el tiempo de procesamiento de 72 a 18 horas.

- Parámetros de corte adaptativos: Ajuste dinámico de la velocidad de avance según el modelo de fuerza de corte, lo que triplica la vida útil de la herramienta.

- Tratamiento térmico paralelo: Se utiliza tecnología de cementación en el horno de sinterización sin necesidad de un proceso de tratamiento térmico independiente.

3. Gemelos digitales y vida útil Expectativa

- Análisis de fatiga FEA: Se utilizó ANSYS Workbench para simular las condiciones de engrane de los engranajes, optimizar los parámetros del perfil del diente y reducir la tensión de contacto superficial de 1200 MPa a 850 MPa.

- Predicción de la vida útil mediante Inteligencia Artificial (IA): Los modelos entrenados con 100 000 conjuntos de datos de estado de trabajo tuvieron una precisión del 92 % en la predicción de posibles defectos de diseño con tres meses de antelación.

4. Desglose de la estructura de costes

| Costo del proyecto | Costo tradicional ($/pieza) | Costo de LS ($/pieza) | Caída |

| Adquisición de materiales | 680 | 450 | 33%↓ |

| Consumo de energía de procesamiento | 270 | 75 | 72%↓ |

| Costo de mano de obra | 150 | 60 | 60%↓ |

| Pérdida de residuos | 120 | 5 | 95% |

| Costo total | 1220 | 630 | 48%↓ |

5.Eficacia de la implementación

| Índice | Modo tradicional | Esquema LS |

Aumentar amplitud

|

| Costo unitario | $2100 | $1575 | 25%↓ |

| Ciclo de entrega | 18 semanas | 9 semanas | 50%↓ |

| Tasa de rendimiento | 88% | 99.5% | 13% |

| Intensidad del consumo energético | 0.15 kWh/tonelada | 0,08 kWh/tonelada | 50%↓ |

| Velocidad de respuesta del mercado | A partir de 6 meses para realizar el pedido | A partir de 2 semanas para realizar el pedido | 90%↑ |

- Testimonio de un cliente

El precio al contado. El proceso de pulvimetalurgia no solo reduce el coste de la caja de engranajes en un 25%, sino que también nos permite proporcionar informes de verificación de fiabilidad en la fase de licitación mediante tecnología de gemelo digital. La entrega de emergencia del año pasado de 300 cajas de engranajes para energía eólica del Estrecho de Taiwán ha superado las 200.000 horas de funcionamiento continuo sin problemas, y la tasa de renovación de clientes ha aumentado al 95 %.

¿Cuáles son las principales ventajas de LS según los casos prácticos anteriores?

La principal fortaleza de LS reside en su potenciación tecnológica y digitalización completa del proceso de fabricación de engranajes, especialmente en su amplio soporte paraEngranajes DIY . Los clientes pueden cargar parámetros de diseño de forma independiente, obtener soluciones viables de impresión 3D y procesamiento de cinco ejes en tiempo real, yRealice una iteración rápida e integral desde el concepto hasta el prototipo.

Además,LS presta servicios a clientes de todo el mundo ofreciendo entregas rápidas en pedidos pequeños (hasta 7 días para prototipos), lo que permite a los clientes la flexibilidad de controlar el ritmo de producción y garantizar la precisión (±3 µM) y la fiabilidad de los engranajes, de acuerdo con los estándares de la industria. Este modelo de servicio es la clave para que LS destaque en el mercado global de engranajes.

Resumen

LS transformó el modelo tradicional de fabricación de engranajes con sus avanzados procesos de fabricación. Se centra en negocios clave basados en la tecnología y con control de costes, como el mecanizado de alta precisión y el prototipado rápido. Gracias a la personalización masiva, la empresa ha abordado con éxito los complejos desafíos que enfrentan sus clientes en los sectores automotriz e industrial. Estos casos de éxito representan el valor fundamental de LS en la innovación del diseño de procesos de fabricación de engranajes. Reemplace la dependencia de la experiencia con soluciones basadas en la tecnología, satisfaga las necesidades de personalización con una producción flexible y, en definitiva, cree soluciones que combinen ventajas de costo y avances en rendimiento para nuestros clientes.

Descargo de responsabilidad

El contenido de esta página es solo de referencia.< ...com/contact-us">LS no ofrece ninguna declaración ni garantía, expresa o implícita, sobre la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material ni mano de obra de lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del comprador que solicita una cotización de piezas determinar los requisitos específicos de dichas piezas.Contáctenospara obtener más informacióninformación.

Equipo LS

LS Technology significa elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com

Preguntas frecuentes

1. ¿Ofrece LS soporte técnico y servicio posventa?

Ofrecemos soporte técnico integral y servicio posventa, que incluye la instalación y puesta en marcha de equipos, capacitación operativa, mantenimiento, etc., para garantizar que los clientes reciban asistencia oportuna y eficaz durante el proceso de uso.

2. ¿Cómo gestiona LS la entrega prioritaria de pedidos de emergencia?

El sistema de programación digital permite una respuesta rápida de 10 a 500 artículos en un solo lote, y el algoritmo de prioridad de pedidos de emergencia aumenta la velocidad de entrega en un 90 %. El pedido urgente de un cliente de automóviles será... Colocación en 7 días para aprovechar la oportunidad de mercado.

3. ¿Cómo implementa LS la creación rápida de prototipos de engranajes personalizados?

La tecnología de creación rápida de prototipos SLA entrega prototipos en 7 días y facilita las iteraciones de diseño. Un instituto de investigación ha acortado el ciclo de I+D en un 64 % y el coste en un 50 % mediante pruebas con impresión 3D.

4. ¿Cómo logra el proceso de pulvimetalurgia de LS reducir el peso de los engranajes?

El proceso de conformado casi neto del polvo de aleación de titanio hidrogenado reduce la densidad a 6,92 g/cm³, reduce el peso en un 50 % y mantiene una alta resistencia. El conjunto de engranajes de un cliente robot reduce el consumo de energía en un 40 % y mejora considerablemente la duración de la batería.