Elmaterial de moldeo para fundición en arena de resinaes una mezcla de arena de cuarzo y arena de resina. Cuando la arena de resina se mezcla y se calienta, se endurece en un molde sólido y liso. Un molde sólido produce menos piezas fundidas defectuosas, pero tiene un costo mayor y una tasa de producción más lenta. Los moldes de arena de resina tardan más en hacerse porque cada uno debe mezclarse y quemarse individualmente.

¿Cuáles son las ventajas y desventajas de la fundición en arena?

ElVentajas y desventajas de la fundición en arenason los siguientes:

Ventaja:

- Adaptable:La fundición en arena puede fundir piezas fundidas de casi cualquier forma y tamaño, desde geometrías simples hasta componentes mecánicos complejos.

- Bajo costo:En comparación con otros métodos de fundición, el costo de los equipos y moldes de fundición en arena es relativamente bajo y las materias primas son fáciles de obtener, lo que hace que el costo total de producción sea bajo.

- Proceso flexible:El proceso de fundición en arena es relativamente simple y fácil de ajustar y mejorar. Al mismo tiempo, permite ciertas modificaciones y ajustes durante el proceso de fundición para adaptarse a las diferentes necesidades de fundición.

- Alta utilización de material:A través de un diseño y operación de procesos razonables,La fundición en arena puede hacer un uso completo de los materiales de fundición, reducir el desperdicio y mejorar la utilización del material.

- Reciclable:Aunque el molde de arena debe desecharse después de cada fundición, la arena en sí se puede procesar y reutilizar, lo que ayuda a reducir el desperdicio de recursos.

Desventajas

- Baja eficiencia de producción:El proceso de fabricación y vertido de moldes de fundición en arena es relativamente engorroso y requiere una cierta cantidad de tiempo y mano de obra, lo que resulta en una eficiencia de producción relativamente baja.

- Precisión de fundición y calidad de superficie limitadas:Dado que la estanqueidad y la uniformidad del molde de arena son difíciles de controlar por completo, la precisión dimensional y la calidad de la superficie de la fundición pueden verse afectadas hasta cierto punto.

- Contaminación ambiental:Durante el proceso de fundición en arena se pueden producir contaminantes como el polvo, los gases de escape y las aguas residuales, causando cierta contaminación al medio ambiente. Aunque se puede gestionar a través de medidas de protección del medio ambiente, es necesario prestar atención a su impacto ambiental.

- Alto consumo de energía:La fundición en arena requiere una gran cantidad de energía para calentar el metal y mantener la temperatura delTaller de fundición, lo que aumenta los costos de producción y el consumo de energía.

- Intensidad de trabajo y riesgos de seguridad:La fundición en arena es muy intensiva en mano de obra y requiere que los operadores realicen un trabajo físico pesado.Al mismo tiempo, existen riesgos de seguridad, como altas temperaturas, polvo y ruido durante el proceso de fundición, y se deben tomar medidas de protección efectivas para garantizar la seguridad de los operadores.

¿Cuáles son las aplicaciones de la fundición en arena?

Como proceso de fabricación con una larga historia,La fundición en arena sigue desempeñando un papel importante en la fabricación moderna. Tiene amplias aplicaciones en muchos campos, entre ellos:

Industria automotriz

En el campo de la fabricación de automóviles,La fundición en arena es un medio importante para producir piezas de automóviles con diseños complejos. Por ejemplo, los componentes clave, como los bloques del motor y las carcasas de las cajas de cambios, a menudo se fabrican utilizando tecnología de fundición en arena.

Industria aeroespacial

La fundición en arena también es popular en la industria aeroespacial. A menudo se utiliza para fabricar componentes de motores de aviones y componentes estructurales que requieren una resistencia y precisión extremadamente altas. En concreto, los álabes de las turbinas, las carcasas, los soportes y diversos accesorios pueden fabricarse con precisión mediante la tecnología de fundición en arena.

Compilar la aplicación

En la industria de la construcción,La tecnología de fundición en arena se utiliza a menudo para producir productos clave como accesorios de tubería y tapas de alcantarilla. El proceso de fundición en arena confiere a estos productos una durabilidad y robustez excepcionales, lo que garantiza su larga vida útil en aplicaciones de construcción.

Componentes del sistema de tuberías

En el campo de los sistemas de tuberías,La tecnología de fundición en arena muestra sus ventajas únicas. Es ampliamente utilizado en la fabricación de componentes centrales como cuerpos de válvulas, conectores de tuberías y acoplamientos, que desempeñan un papel vital en los sistemas de tuberías.

Fabricación extensiva de productos metálicos

A nivel mundial, elEl proceso de fundición en arena ocupa una posición importante en la fabricación de productos metálicos. Desde armas frías como espadas hasta artículos cotidianos como ollas y calderos, la fundición en arena juega un papel clave. Aunque otros métodos de fabricación han ido adquiriendo importancia a medida que se desarrolla la tecnología, la fundición en arena ha mantenido su estatus insustituible debido a su alta rentabilidad e idoneidad para la producción en masa.

¿Cómo se compara la fundición en arena con la fundición a la cera perdida?

La fundición en arena y la fundición a la cera perdida son significativamente diferentes en muchos aspectos. La siguiente tabla es un resumen detallado de las principales diferencias entre ambos:

| Características/Métodos |

Fundición en arena |

Fundición a la cera perdida |

| Proceso |

Fabricación de modelos (madera, plástico, etc.→), modelado→ modelado→ vertido→ eliminación de arena → inspección de limpieza |

Hacer moldes de cera→ sumergir la lechada muchas veces para formar una cáscara→ desparafinar→ tostar conchas→ verter → enfriar→ inspección de limpieza |

| Terminar |

Generalmente, Ra es de aproximadamente 6,3 μm, lo que se ve afectado por una variedad de factores |

Mayor, porque la precisión del molde es alta y la calidad de la superficie de la cáscara es buena |

| Materiales aplicables |

Una variedad de materiales metálicos, como hierro, acero, aleación de aluminio, etc |

Es adecuado para metales con alta precisión y altos requisitos superficiales, como acero inoxidable, aleaciones de titanio, etc |

| Costar |

Para piezas grandes y pesadas, el costo es relativamente bajo |

El costo puede ser mayor, especialmente para diseños complejos y delicados |

| Rendimiento |

Adecuado para la producción en masa, pero también para volúmenes de producción más bajos |

Se puede adaptar a diferentes volúmenes de producción, pero generalmente es más adecuado para la producción en masa con requisitos de alta precisión |

| Flexibilidad |

La fabricación de moldes es relativamente simple y la modificación del diseño es relativamente fácil |

El molde es complejo de hacer y la modificación del diseño es difícil, pero la precisión del molde es alta |

| Campos de aplicación |

Industria automotriz, fabricación de maquinaria, construcción y otros campos |

aeroespacial, dispositivos médicos, arte y otros campos |

¿Cuáles son los desafíos de la fundición en arena?

Como proceso de fundición tradicional,La fundición en arena se enfrenta a una serie de desafíoscuando se enfrenta a la transformación y actualización de la fabricación moderna y la competencia en el mercado. A continuación se presenta un resumen detallado de los principales retos a los que se enfrenta la fundición en arena:

- Problemas de rugosidad de la superficie:La superficie de las piezas fundidas en arena suele ser rugosa y requiere pasos adicionales de posprocesamiento para mejorar, lo que aumenta los costos y el tiempo de producción.

- Limitaciones de precisión dimensional:En comparación con otros métodos de fundición, la fundición en arena puede tener ciertas desventajas en la precisión dimensional, lo que limita su aplicación en la fabricación de piezas fundidas que requieren alta precisión.

- Protección del medio ambiente y eliminación de residuos:La arena residual generada durante el proceso de fundición en arena debe eliminarse adecuadamente para evitar impactos negativos en el medio ambiente. Al mismo tiempo, los gases residuales y las aguas residuales que pueden generarse durante el proceso de fundición también deben gestionarse de manera efectiva.

- Competencia en el mercado y actualizaciones tecnológicas:Con el desarrollo de la industria manufacturera, continúan surgiendo otros métodos de fundición avanzados y tecnologías de fabricación, y la fundición en arena enfrenta desafíos de la competencia en el mercado y las actualizaciones tecnológicas. Para seguir siendo competitivas, las empresas de fundición en arena necesitan invertir continuamente en investigación y desarrollo e innovación.

- Costos de materia prima y mano de obra:La fluctuación de los precios de las materias primas y el aumento de los costos laborales plantean desafíos para el control de costos de las empresas de fundición en arena. Las empresas necesitan encontrar formas de reducir costos mientras mantienen la calidad del producto y la eficiencia de la producción.

Preguntas frecuentes

1. ¿Cuál es el flujo de proceso principal de la fundición en arena?

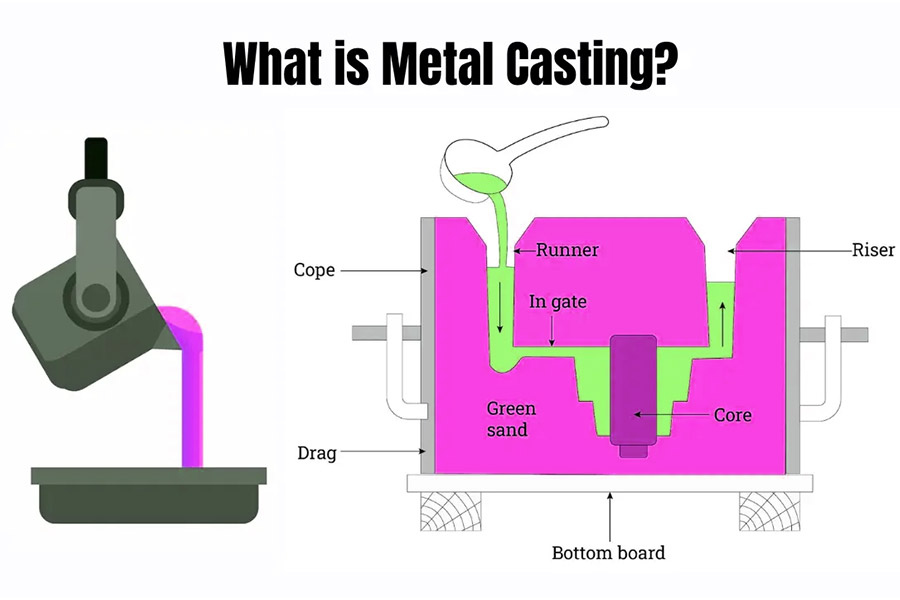

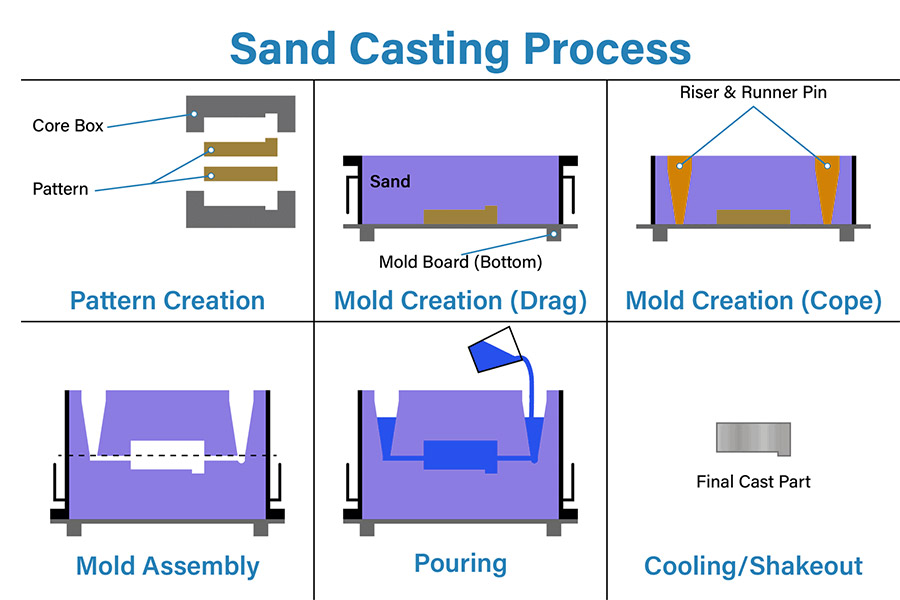

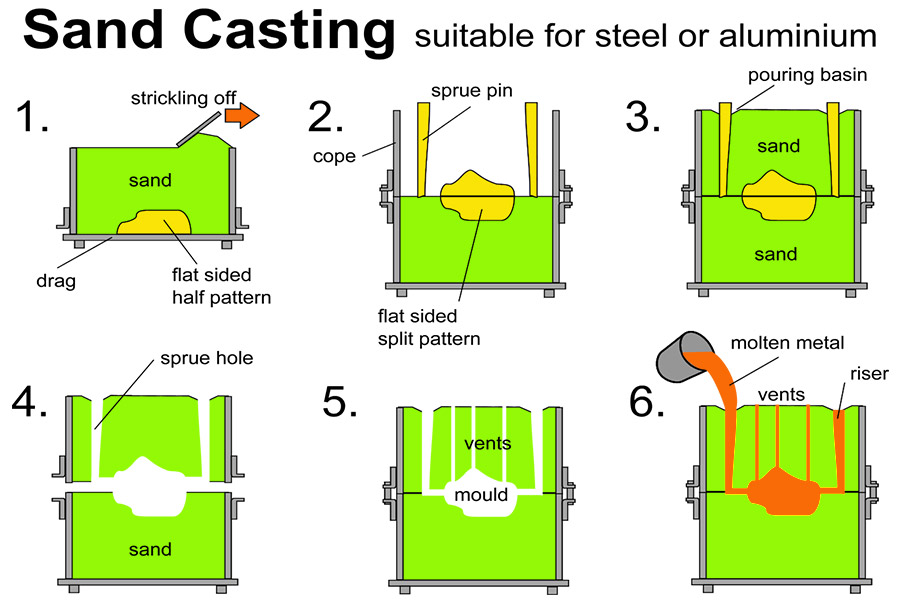

El flujo principal del proceso de fundición en arena es: (1) Preparación de arena: preparación de la arena de moldeo y la arena del núcleo para el modelado. (2)Fabricación de moldes: haga moldes y cajas de núcleo de acuerdo con los dibujos de las piezas. Puede usar moldes de madera, moldes de plástico o moldes de metal, etc. (3) Moldeo y fabricación de núcleos: use arena de moldeo para formar la cavidad de la fundición y hacer la forma interna (núcleo). (4)Fundición: distribuya la composición química de acuerdo con la composición metálica requerida, seleccione un horno de fusión adecuado para fundir el material de aleación y formar metal líquido. (5)Vertido: inyecte metal líquido en el molde de arena, preste atención al control de la velocidad de vertido para asegurarse de que el metal líquido llene toda la cavidad del molde. (6) Solidificación y enfriamiento: después de que el metal se solidifica en el molde de arena, se enfría. (7) Desmoldeo y limpieza: Elimine las compuertas, la arena y otras impurezas, y limpie y pula las piezas fundidas. (8)Inspección: Realice una inspección de calidad en las piezas fundidas para asegurarse de que cumplan con los requisitos de diseño.

2. ¿Cuál es la rugosidad de la superficie de las piezas fundidas en arena?

La rugosidad de la superficie de las piezas fundidas en arena varía según las condiciones del proceso y los materiales, y generalmente puede alcanzar Ra12.5 ~ 6.3μm. Esto depende principalmente de factores como la calidad del molde de arena, la temperatura de vertido, la composición de la aleación y la velocidad de enfriamiento. Para mejorar la rugosidad de la superficie, es posible que se requieran medidas de posprocesamiento, como procesamiento mecánico, tratamiento químico, etc.

3. ¿Cuáles son las ventajas de la fundición en arena en comparación con otros métodos de fundición?

La fundición en arena es ampliamente utilizada en la producción industrial debido a sus ventajas, como un proceso simple, bajo costo y gran flexibilidad. En comparación con otros métodos de fundición, como la fundición a la cera perdida y la fundición a presión, la fundición en arena es más rentable en la fabricación de piezas grandes y pesadas. Al mismo tiempo, el molde de fundición en arena es relativamente simple de hacer, el diseño es fácil de modificar y puede adaptarse a las necesidades de producción de piezas fundidas de diferentes formas y tamaños.

4. ¿Cuál es la precisión dimensional de la fundición en arena?

La precisión dimensional de la fundición en arena suele estar entre IT14-IT18, lo que significa que existe una cierta desviación entre el tamaño de la fundición y el valor teórico. Esto se debe principalmente a las características del material del molde de arena y a la complejidad del proceso de fundición. Para mejorar la precisión dimensional, es necesario controlar estrictamente la precisión de fabricación del molde de arena, la temperatura de vertido, el tipo de aleación y los parámetros del proceso de fundición.

Resumen

Como proceso tradicional e importante de conformado de metales, la fundición en arena sigue desempeñando un papel insustituible en la fabricación industrial moderna. Al mejorar y optimizar continuamente los procesos de proceso para mejorar la calidad de la fundición y la eficiencia de la producción, la fundición en arena continuará contribuyendo al desarrollo industrial. Al mismo tiempo, el fortalecimiento de la conciencia ambiental y la innovación tecnológica también son direcciones importantes para el desarrollo futuro de las empresas de fundición en arena.

Renuncia

El contenido de esta página es solo para referencia.LSno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo LS

LS es una empresa líder en la industriaEspecializada en soluciones de fabricación a medida. Con más de 20 años de experiencia sirviendo a más de 5,000 clientes, nos enfocamos en alta precisiónMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,estampado de metales,y otros servicios de fabricación de ventanilla única.

Nuestra fábrica está equipada con más de 100 centros de mecanizado avanzados de 5 ejes y cuenta con la certificación ISO 9001:2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países de todo el mundo. Ya sea que se trate de producción de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. ElegirTecnología LSsignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.lsrpf.com