En el brillante cielo estrellado de la industria manufacturera moderna, la tecnología de moldeo por inyección se ha convertido, sin duda, en una estrella brillante. Aporta luz a todos los aspectos de la fabricación de productos de plástico con su tecnología eficiente, flexible y precisa. El moldeo por inyección, como tecnología antigua pero joven, se ha convertido en uno de los métodos de procesamiento de plástico más utilizados en el mundo actual con sus muchas ventajas que otros procesos de fabricación no pueden igualar. Así que¿Cómo funciona el moldeo por inyección?En este artículo, presentaremos todos los aspectos y puntos clave de la tecnología de moldeo por inyección de una manera simple y fácil de entender, y lo ayudaremos a comprender completamente el misterio y el encanto de esta tecnología. ¡Entremos en el mundo del moldeo por inyección y exploremos las infinitas posibilidades de la fabricación de plástico!

¿Qué es el moldeo por inyección?

En el vasto campo de la fabricación,molduraTecnologíaocupa una posición fundamental.Significado del moldeo Abarca todo el proceso de transformación de materias primas en productos con formas, estructuras y funciones específicas. Específico paramoldeo por inyección, es un método importante en lamoldeo de plástico Tecnología. Calienta las partículas de plástico a un estado fundido, las inyecta en la cavidad del molde a alta presión y se solidifica después de enfriarse para producir varios productos plásticos complejos y de precisión.

Ademásmoldeo de silicona, como otra tecnología de moldeo especial, se centra en el procesamiento de materiales de silicona. El gel de sílice es ampliamente utilizado en medicina, alimentos, electrónica y otros campos debido a su excelente resistencia a altas temperaturas, resistencia al envejecimiento, protección del medio ambiente y propiedades no tóxicas. El proceso de moldeo de silicona también requiere un control preciso de la temperatura, la presión y otros parámetros para garantizar la calidad y el rendimiento del producto final. Ya sea moldeo por inyección, moldeo de plástico o moldeo de silicona, todos son componentes importantes de la tecnología de moldeo. Cada uno desempeña un papel insustituible en diferentes campos y promueve conjuntamente el progreso y el desarrollo de la industria manufacturera.

¿Cómo funciona el moldeo por inyección?

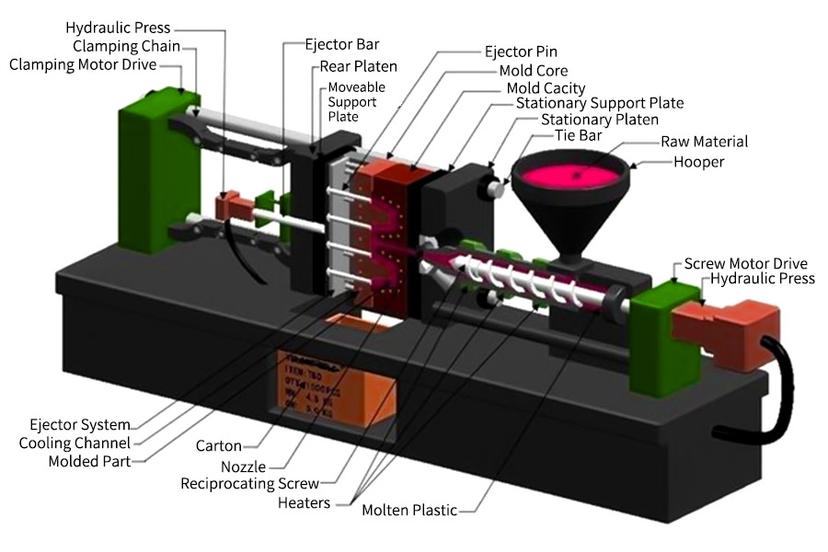

El Proceso de inyección es un proceso de fabricación complejo y delicado, que incluye principalmente cuatro pasos clave: sujeción, inyección, vivienda, enfriamiento, apertura del molde y expulsión. La siguiente es una introducción detallada del proceso de moldeo por inyección paso a paso:

1. Sujeción

La sujeción, también llamada cierre del molde, es el primer paso y la etapa de preparación del moldeo por inyección. En esta etapa, ambos lados del molde se colocan en la unidad de sujeción del molde y luego la máquina empuja las dos mitades del molde juntas para garantizar que el molde esté bien cerrado y listo para el proceso de inyección posterior. La estanqueidad de la sujeción del molde afectará directamente el flujo de fusión y la calidad del moldeo del siguienteInyección de plásticoproceso. Si el molde no está bien cerrado, hará que el plástico derretido se filtre, afectando la integridad y la apariencia del producto.

2. Inyección

La etapa de inyección es el paso más crítico en el moldeo por inyección. La máquina de moldeo por inyección alimenta las materias primas plásticas en la cavidad de moldeo por inyección. Las materias primas se calientan y funden en la cavidad de moldeo por inyección, y luego se inyectan en la cavidad del molde cerrada a alta presión y alta velocidad a través de la boquilla. Durante el proceso de inyección, el plástico fundido debe llenar la cavidad del molde y cubrir todas las superficies de la cavidad del molde para garantizar que el producto se pueda formar correctamente.

3. Vivienda

En la fase de vivienda, el plástico derretido llena la totalidad del molde. La presión se aplica directamente al molde para garantizar que el líquido llene todas las cavidades y el producto salga idéntico al molde.

4. Enfriamiento

Una vez completada la inyección, el molde debe dejarse enfriar. Durante esta etapa, el plástico fundido dentro del molde se enfría gradualmente y se solidifica en una forma sólida. La duración del tiempo de enfriamiento depende del tipo y espesor del material plástico y de la eficiencia de enfriamiento delMolduras de plástico.

5. Apertura del molde

Una vez que la pieza se ha enfriado, el motor de sujeción abre lentamente ambas partes del molde para una extracción segura y sencilla del producto final.

6. Expulsión

Con el molde abierto, una barra eyectora empujará lentamente el producto solidificado fuera de la cavidad abierta del molde. A continuación, el fabricante debe utilizar cortadores para eliminar cualquier material de desecho y perfeccionar el producto final para su uso por parte del cliente. El material de desecho a menudo se puede reciclar y reinyectar para la siguiente parte, lo que disminuye los costos de material.

¿Qué materiales se utilizan en el moldeo por inyección?

1. Acrilonitrilo butadieno estireno (ABS)

El propileno butadieno (ABS) es un material de inyección muy común que ofrece fuerza y resistencia al impacto y está disponible en varios grados en el mercado termoplástico.

Ventajas y desventajas

| Ventajas | Desventajas |

| Fuertes propiedades mecánicas | Baja resistencia al calor |

| Excelente maquinabilidad/personalización | No apto para el contacto con alimentos |

| Económico | No es estable a los rayos UV |

Usos

- Cascos

- Cascos

- Aspiradoras

- Impresoras

- Instrumentos musicales

- Utensilios

2. Nylon (poliamida)

El nailon o poliamida (PA) es un polímero termoplástico sintético con excelentes propiedades térmicas y mecánicas.

Ventajas y desventajas

| Ventajas | Desventajas |

| Buena resistencia química | Propenso a absorber la humedad |

| Excelente resistencia al desgaste | Poca estabilidad dimensional |

| Gran absorción de impactos | Resistencia al calor limitada |

| Polímero ligero | Sensible a la radiación UV |

Usos

- Ropa

- Líneas de pesca

- Balancines

- Transportadores

- Cinturones de seguridad

- Paracaídas

- Camping

3. Cloruro de polivinilo (PVC)

El PVC es otro polímero termoplástico fácil de mecanizar adecuado paramoldeo por inyección. Es liviano y las piezas mecanizadas pueden soportar factores ambientales severos como la luz solar.

Ventajas y desventajas

| Ventajas | Desventajas |

| Resistencia a las llamas y a los productos químicos | Produce gas cloro nocivo durante el reciclaje |

| Muy duradero | Resistencia al calor limitada |

| Económico | |

| Aislante eléctrico |

Usos

- Materiales de construcción

- Productos industriales

- Necesidades diarias

- tubería

- alambre y cable

- Película de embalaje

4. Acetal o polioximetileno (POM)

Los acetales a veces se denominan plásticos Delrin o polioximetileno (POM). Puedes usarlos paraplásticomoldeo por inyecciónAplicacionesque requieren propiedades de maquinabilidad finas y baja fricción superficial.

Ventajas y desventajas

| Ventajas | Desventajas |

| Puede soportar condiciones ambientales adversas | Baja compatibilidad con adhesivos |

| Resistencia al impacto | Inflamable |

| Buena estética | Poca resistencia a los ácidos |

Usos

- Piezas de cinturones de seguridad

- Cigarrillos electrónicos

- Plumas de insulina

- Medidor de agua

- Púas de guitarra

5. Policarbonato (PC)

Los clientes interesados en elDiseño de molduras de las piezas mecanizadas a medida que son transparentes y duraderas deben considerar las piezas de plástico de policarbonato (PC) para su próximo proyecto de moldeo por inyección.

Ventajas y desventajas

| Ventajas | Desventajas |

| Plásticos fáciles de mecanizar | Alta susceptibilidad a los arañazos |

| Ideal para aplicaciones transparentes como Windows | Baja resistencia química |

| Excelente relación resistencia-peso |

Usos

- Vidrio de seguridad

- Vidrio a prueba de balas

- Tabique

- Electrónica

- Construcción

6. Polipropileno (PP)

El polipropileno también se conoce por su nombre común: polipropeno. Pertenece a la categoría de polímeros termoplásticos. Sus propiedades son una ligera mejora con respecto al polietileno.

Ventajas y desventajas

| Ventajas | Desventajas |

| No es caro | Baja resistencia al calor |

| Excelente resistencia a la humedad | No es estable a los rayos UV |

| Duradero y ligero |

Usos

- Piezas de la máquina

- Embalaje flexible

- Embalaje rígido

- Bolsas

- Cápsulas

- Equipos médicos

7. Polietileno (PE)

El polietileno (PE) es unmaterial de moldeo por inyecciónConocido por su versatilidad. El PE se puede encontrar en forma de polietileno de baja densidad (LDPE) o polietileno de alta densidad (HDPE).

Ventajas y desventajas

| Ventajas | Desventajas |

| Seguro para el envasado industrial de alimentos | No es estable a los rayos UV |

| Fácilmente disponible y asequible | Difícil de vincular |

| Alta flexibilidad |

Usos

- Envasado de alimentos

- Botellas

- Tubería

- Bandejas

- Bolsas de supermercado

- Bolsas de basura

- Aislamientos

- Juguetes

8. Poliestireno (PS)

El PS es una opción ligera y económica que se utiliza a menudo para fabricar productos de un solo uso, como cubiertos y contenedores. Puede ser cristalino, lo que lo hace ideal para el envasado de alimentos y equipos de laboratorio. Sin embargo, su fragilidad y débil resistencia a la radiación UV y a las duras condiciones climáticas limitan su uso en aplicaciones al aire libre.

9. Tereftalato de polietileno (PET)

El PET es un plástico versátil con excelentes propiedades de resistencia química, estabilidad dimensional y aislamiento eléctrico. Es ampliamente utilizado en botellas de refrescos, envases de alimentos y fibras sintéticas. Sin embargo, es importante tener en cuenta que el PET absorbe la humedad del medio ambiente, lo que puede afectar el proceso de moldeo.

¿Qué material plástico es el adecuado para su proyecto de moldeo por inyección?

Para proyectos de moldeo por inyección de plástico, elSelección de materiales plásticos adecuadoses crucial. Los diferentes proyectos tienen diferentes requisitos y características, por lo que se deben tener en cuenta todos los factores. Estos son algunos ejemplos concretos:

Piezas de dispositivos médicos

En el caso de las piezas de dispositivos médicos, la higiene y la seguridad son las principales consideraciones. El material debe tener una excelente biocompatibilidad y resistencia a la corrosión para garantizar que el producto no tenga efectos adversos en el cuerpo humano. Las opciones de materiales comúnmente utilizadas incluyen polipropileno (PP) y policarbonato (PC), que tienen un excelente rendimiento de grado médico.

Carcasa electrónica del producto

La carcasa del producto electrónico debe tener un buen rendimiento de aislamiento eléctrico y resistencia a la intemperie. La selección de materiales debe tener en cuenta características como la resistencia antiestática, ignífuga y a altas temperaturas. Las opciones comunes incluyen poliimida (PI) y sulfuro de polifenileno (PPE), que pueden cumplir con los requisitos especiales de las carcasas de productos electrónicos.

Piezas de electrodomésticos

En el caso de las piezas de electrodomésticos, las consideraciones importantes incluyen la resistencia al calor, la resistencia al desgaste y la resistencia química. El material debe tener buena resistencia mecánica y estabilidad para cumplir con los requisitos del uso diario. Las opciones más utilizadas son el nailon (PA) y la poliamida (POM), que tienen una amplia gama de aplicaciones en el campo de los electrodomésticos.

¿Qué máquinas se utilizan en el moldeo por inyección?

Enmoldeo de plásticosproceso, la máquina principal utilizada es unmáquina de moldeo por inyección(también llamada máquina de inyección).El principio de funcionamiento de lamáquina de moldeo por inyecciónes similar a la de una jeringa inyectable. Utiliza el empuje del tornillo para inyectar el plástico moldeado en la cavidad cerrada del molde y luego obtiene el producto después de la solidificación y la conformación. La máquina de moldeo por inyección incluye principalmente las siguientes partes:

1. Unidad de inyección

Tolva: Este lugar se utiliza para llenar las diversas materias primas en el equipo mecánico. La tolva se encarga de transportar diversos materiales al cubo.

Cartucho: El tornillo se instala dentro del tambor y se calienta a través de una serie de calentadores eléctricos. Cuando el tornillo gira, impulsa el material hacia adelante y derrite el material en el proceso.

Tornillo: Cuando el tornillo gira, empuja el material hacia adelante y ejerce cierta presión sobre él para inyectar el material derretido en el molde. La herramienta permite que una mezcla del polímero y otros componentes forme un canal de flujo continuo en su extremo de extrusión para obtener el producto de la forma deseada. Además, también ayuda a garantizar la uniformidad del material mezclado.

Boquilla: Es la punta que conecta el dispositivo de inyección al molde. Asegura que el material derretido ingrese efectivamente al interior del molde.

2. Unidad de sujeción del molde

Plantilla: Esta plantilla consta de una plantilla dinámica y una plantilla fija, que juntas forman el espacio fijo del molde. La precisión dimensional y la calidad de la superficie de los productos moldeados por inyección se ven significativamente afectadas por la precisión y la rigidez de la plantilla.

Molde: El molde es el núcleocomponente dede moldeo por inyección,que determina la forma y el tamaño del producto. Durante el proceso de moldeo por inyección, el plástico fundido se inyecta en la cavidad del molde y se enfría para formar el producto deseado.

Mecanismo de sujeción del molde: El mecanismo de bloqueo del molde es una parte clave de la unidad de sujeción del molde. Es responsable de bloquear herméticamente el molde superior y el molde inferior para garantizar que el molde no se separe debido a la alta presión del plástico durante el proceso de moldeo por inyección, asegurando así la calidad y estabilidad del producto.

3. Sistema hidráulico

Bomba de aceite: La bomba de aceite es la fuente de energía del sistema hidráulico. Su función es convertir la energía mecánica del motor principal (como un motor eléctrico, un motor de combustión interna, etc.) en la energía de presión del líquido para proporcionar energía a todo el sistema hidráulico.

Tanque de aceite: El tanque de aceite es un recipiente que se utiliza para almacenar aceite hidráulico en el sistema hidráulico. No solo desempeña el papel de almacenar y suministrar aceite hidráulico, sino que también tiene ciertas funciones como la disipación de calor, la precipitación de impurezas y la separación de gases.

Válvula hidráulica: Una válvula hidráulica es un dispositivo cuya función principal es controlar la dirección del flujo y la presión ejercida por el aceite hidráulico, lo que permite que la máquina de moldeo por inyección realice diversas operaciones. La precisión y estabilidad de la válvula hidráulica determina directamente la estabilidad del proceso de moldeo por inyección y la calidad del producto final.

4. Sistema de control eléctrico

PLC:PLC: Como el módulo de control clave delmáquina de moldeo por inyección, PLC es principalmente responsable de recibir señales de entrada y controlar los dispositivos de salida para realizar el control automático de la máquina de moldeo por inyección. La tecnología de programación de PLC y la configuración funcional juegan un papel clave en la adaptabilidad del proceso de moldeo por inyección y la diversidad de productos.

Pantalla táctil: La pantalla táctil es una interfaz de interacción humano-computadora que se utiliza para establecer los parámetros de moldeo por inyección, monitorear el proceso de moldeo por inyección y mostrar información de fallas. La intuición y la facilidad de uso de la pantalla táctil mejoran la eficiencia del trabajo del operador y el nivel de inteligencia de la máquina de moldeo por inyección.

Sensor: Los sensores se utilizan para monitorear el estado de funcionamiento y los parámetros del proceso de la máquina de moldeo por inyección en tiempo real, como la temperatura, la presión, el flujo, etc. La precisión y la velocidad de respuesta del sensor tienen un impacto directo en la estabilidad delProceso de moldeo por inyeccióny la calidad de laProductos de moldeo por inyección.

¿Por qué utilizar el moldeo por inyección?

Moldeo por inyecciónexhibe múltiples ventajas en la producción en masa que la convierten en una parte integral de la fabricación moderna. Las siguientes son las principales ventajas del moldeo por inyección en la producción en masa:

| Ventajas | Elaboración |

| Producción eficiente | Moldeo por inyecciónes elogiado por su rápido ciclo de fabricación, generalmente entre 30 segundos y 1 minuto por ciclo de producción. |

| Alta precisión | A través de la tecnología de moldeo por inyección, se pueden fabricar productos con formas complejas y dimensiones precisas. |

| Piezas complejas | Este método puede diseñar formas y estructuras complejas, especialmente piezas de carcasa delgada de varios tipos de equipos. |

| Versatilidad de materiales | Puede manejar una variedad de materiales de moldes y termoestables, incluidos componentes de PS, ABS, PA, PP, PE, PVC. |

| Bajo desperdicio | El objetivo de este proceso es reducir significativamente la pérdida de material, ayudando así a reducir costos y brindar beneficios al medio ambiente. |

| Producción en masa | Una vez que el molde se ha creado y configurado con éxito, elmáquina de moldeo por inyecciónes capaz de fabricar grandes cantidades de piezas en muy poco tiempo para satisfacer las necesidades de producción en masa. |

Sus mejores servicios de moldeo por inyección

Como fabricante de moldeo por inyección de plástico, somos muy conscientes de la importancia de seleccionar los materiales adecuados para la calidad del producto y la satisfacción del cliente. Contamos con una rica experiencia y conocimientos profesionales para ayudarlo a tomar decisiones acertadas en la selección de materiales.

Ya sea que necesite producir piezas automotrices o dispositivos médicos, podemos brindarle soluciones de moldeo por inyección de alta calidad. Colaboramos con excelentes proveedores globales de materiales para garantizar que reciba los materiales que mejor se adapten a las necesidades de su producto. Contamos con equipos y tecnología avanzados que pueden inyectar y dar forma con precisión a productos que cumplan con sus requisitos.

Si necesita consultar o pedir productos moldeados por inyección, póngase en contacto con nosotros inmediatamente. Nuestro equipo de profesionales trabajará con usted para comprender sus necesidades y brindarle soluciones personalizadas. Estamos comprometidos a brindarle productos de alta calidad y un excelente servicio al cliente.

Preguntas frecuentes

1. ¿Cómo funciona el moldeo por inyección paso a paso?

El moldeo por inyección es un proceso en el que el plástico adaptador se inyecta en un molde, se enfría y se solidifica para obtener un producto plástico de la forma y el tamaño deseados. Los pasos simples del moldeo por inyección son: (1) preparación de la materia prima, (2) plástico adaptador, (3) inyección y llenado, (4) mantenimiento de la presión y enfriamiento, (5) desmoldeo y eliminación, (6) posprocesamiento.

2. ¿Cuáles son las 4 etapas del moldeo por inyección?

Las cuatro etapas principales del moldeo por inyección son: (1) Comenzando desde el moldeo por inyección cuando el molde está cerrado, hasta que la cavidad del molde se llena hasta aproximadamente el 95%. (2)Una vez completado el llenado, la máquina de moldeo por inyección continúa aplicando una cierta presión para compactar la masa fundida y aumentar la densidad del plástico para compensar el comportamiento de contracción del plástico. (3) Durante o después del proceso de mantenimiento de presión, el sistema de enfriamiento en el molde comienza a funcionar, lo que hace que el plástico fundido se enfríe rápidamente por debajo de la temperatura de solidificación. (4)Después de que el producto de plástico se enfría y solidifica, el molde se abre y el producto se saca del molde a través de un brazo mecánico o manualmente.

3. ¿Cuál es el principio de funcionamiento del moldeo por inyección?

El principio de funcionamiento del moldeo por inyección es alimentar materias primas plásticas granulares o en polvo en un barril calentado, donde se calientan, funden y plastifican en un fluido fundido viscoso. Bajo la alta presión del émbolo o tornillo de la máquina de inyección, la masa fundida se inyecta en la cavidad del molde a través de la boquilla a un caudal muy alto. Después de la retención de presión y el enfriamiento, la masa fundida se solidifica y se forma en el molde para obtener productos plásticos de la forma y el tamaño requeridos.

4. ¿Cuál es la ciencia detrás del moldeo por inyección?

La ciencia detrás del moldeo por inyección involucra principalmente la termoplasticidad y las propiedades de flujo de los plásticos. Después de que el plástico se calienta a una cierta temperatura, se convierte en un estado fundido, se vuelve fluido y se puede inyectar en el molde. Después de enfriarse y solidificarse en el molde, el plástico recupera sus propiedades de estado sólido y conserva la forma y las dimensiones impartidas por el molde. Además, el moldeo por inyección implica principios científicos como la transferencia de presión, la conducción de calor y la reología del plástico. Al controlar con precisión parámetros como la temperatura, la presión, el tiempo y la velocidad de inyección, se puede lograr una producción de productos plásticos de alta calidad y alta eficiencia.

Resumen

El proceso de moldeo por inyección ocupa una posición importante en el campo del procesamiento de plásticos debido a su alta eficiencia, precisión y automatización. Al controlar con precisión parámetros como la temperatura, la presión y el tiempo, el moldeo por inyección puede producir productos de plástico con formas complejas, dimensiones precisas y excelente rendimiento. Estos productos son ampliamente utilizados en automóviles, electrónica, electrodomésticos, medicina y otros campos, promoviendo el desarrollo y el progreso de las industrias relacionadas. El moldeo por inyección está destinado a marcar el comienzo de perspectivas de desarrollo más amplias.

Renuncia

El contenido de esta página es solo para referencia.Longshengno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del comprador que busca una cotización de piezas determinar los requisitos específicos para esas piezas.Póngase en contacto con nosotros para obtener más información.

Equipo Longsheng

Este artículo fue escrito por varios colaboradores de Longsheng. Longsheng es un recurso líder en el sector manufacturero, conMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,Estampación de metalesy mucho más.