Hidroformado, también conocido como conformado líquidoo conformado interno a alta presión, es una tecnología avanzada de conformado de metales. Utiliza líquido como medio de transmisión de fuerza para reemplazar el punzón o troquel rígido tradicional para aplicar presión al material y causar la deformación plástica para lograr la forma deseada. Esta tecnología es ampliamente utilizada en la industria aeroespacial, la fabricación de automóviles y los electrodomésticos, y es particularmente buena para lograr estructuras livianas.

Este artículo explorará los aspectos específicosProceso de hidroformado, incluyendo su clasificación, pasos del proceso, ventajas y desventajas, y ventajas y desafíos en aplicaciones prácticas. ¡Comencemos el viaje de aprendizaje de hoy!

¿Qué es el hidroformado?

El hidroformado es un proceso rentable y profesional de fabricación y conformado de metales para moldes que utiliza aceite hidráulico a alta presión para formar metales como acero, acero inoxidable, carbono, cobre, aluminio y latón en piezas livianas, fuertes y estructuralmente sólidas. Casi cualquier metal que se pueda moldear en frío se puede hidroformar.El hidroformado puede formar formas complejascon superficies cóncavas que serían difíciles de lograr con el estampado estándar de una sola pieza.

Uno de los más grandesAplicaciones para el hidroformadoestá en la industria automotriz, que requiere formas complejas que sean más livianas, más fuertes y más fuertes. Este proceso también se usa a menudo para formar tubos de aluminio para cuadros de bicicletas. Otras ventajas de las piezas fabricadas mediante hidroformado son la unión sin costuras y el aumento de la resistencia de las piezas. También mantienen una superficie de alta calidad y menos granulada para facilitar el acabado del metal.

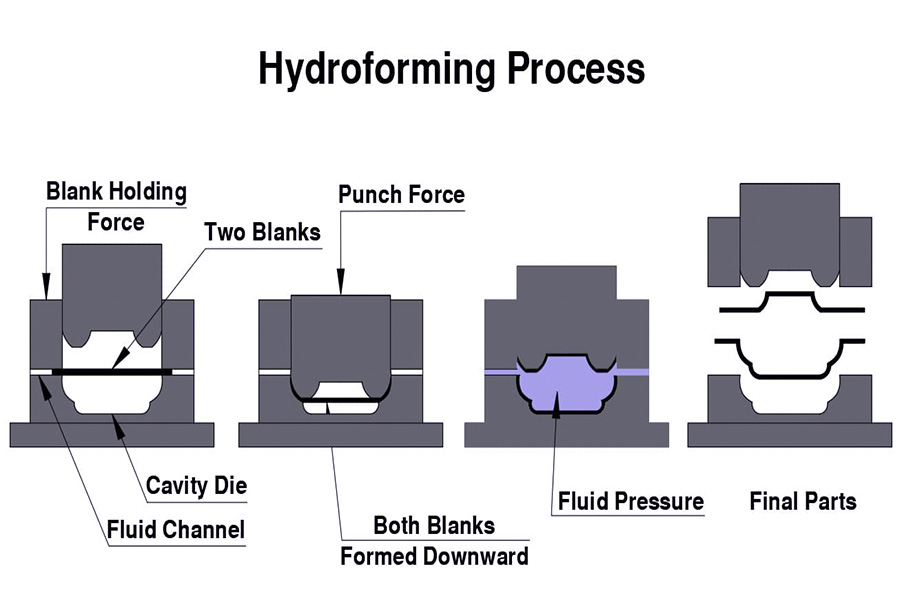

¿Cuáles son los pasos del proceso de hidroformado?

ElProceso de hidroformadoes una tecnología avanzada de formación de metales que se usa ampliamente en muchos campos, como automóviles, aeroespacial y electrodomésticos. A continuación se enumeran los principalesEtapas del proceso de hidroformado:

- Preparación del material:Seleccione placas o tuberías adecuadas como materias primas, y realice el tratamiento previo necesario, como el corte y la limpieza, para garantizar que elLos materiales son adecuados para el hidroformado.

- Instalación y depuración de moldes:Instale el molde diseñado en la máquina de hidroformado y depurécelo para garantizar la precisión y estabilidad del molde, así como la buena cooperación entre el molde y elmáquina de hidroformado.

- Colocación y posicionamiento del material:Coloque el material pretratado en el molde y colóquelo con precisión para garantizar que el material pueda estresarse uniformemente y adaptarse al molde durante el proceso de formación.

- Presurización y conformado hidráulico:Inyecte líquido en el molde y aumente gradualmente la presión del líquido para que el material se deforme plásticamente en el molde hasta que alcance la forma y el tamaño deseados.

- Alivio de presión y desmoldeo:Una vez completado el formado, reduzca gradualmente la presión del líquido y retire la parte formada del molde.

- Tratamiento posterior:Realizar el procesamiento posterior necesario en la pieza formada, como recorte, desbarbado, tratamiento de superficies, etc., para cumplir con los requisitos del producto final.

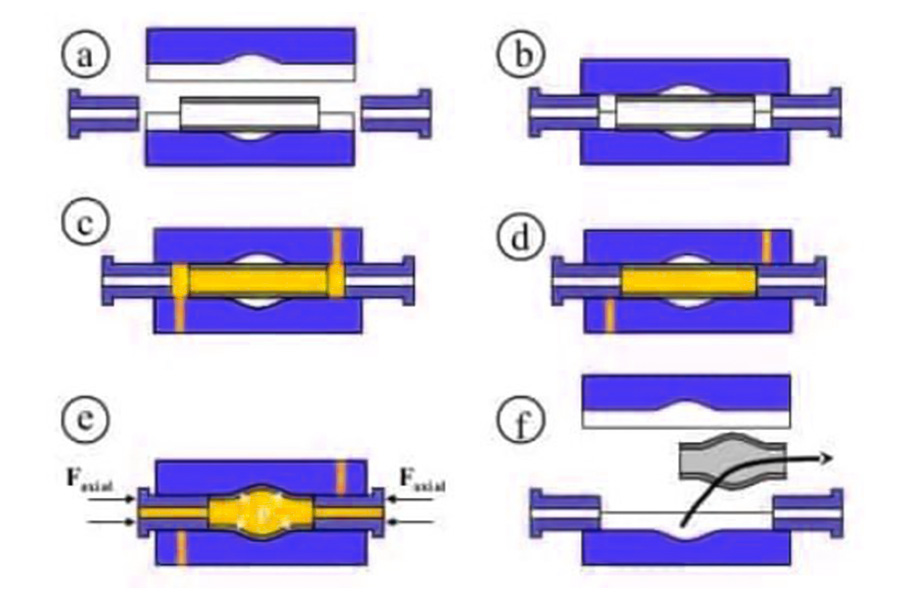

¿Cómo funciona el hidroformado de tubos?

ElLa tecnología de hidroformado de tubos utiliza tubos metálicos como materias primas.Se utiliza un equipo hidráulico especial para inyectar líquido a alta presión en la tubería sellada. Al mismo tiempo, el punzón axial se utiliza para aplicar empuje hacia adentro para alimentar el material, de modo que la tubería sufre una deformación plástica en la cavidad del molde y, finalmente, se obtiene una parte hueca de la forma y el tamaño requeridos. Los pasos de laProceso de hidroformado de tubosIncluyen principalmente las siguientes etapas:

- Preparación y colocación del material:Seleccione tubos metálicos adecuados como materia prima, asegúrese de que sus superficies estén limpias, libres de óxido y aceite, y córtelas en longitudes adecuadas de acuerdo con los requisitos del producto. Coloque la tubería en el molde inferior y colóquela para asegurarse de que uno o ambos extremos de la tubería estén firmemente conectados al dispositivo de sellado del molde.

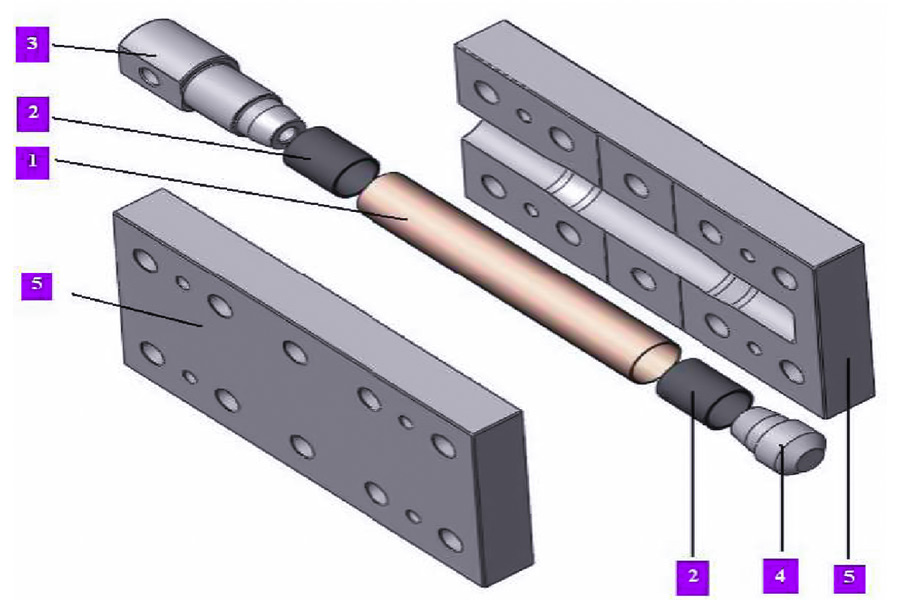

- Instalación y depuración de moldes:Instale los moldes superior e inferior diseñados en la máquina formadora hidráulica y depurécelos para garantizar la precisión, la estabilidad y el sellado del molde. ElEl diseño del molde debe basarse en la forma, el tamaño y los requisitos de rendimiento del producto.

- Inyección de líquidos y sellado:Inyecte una cantidad adecuada de líquido a alta presión (como agua, aceite hidráulico, etc.) en el tubo a través de un equipo especial y asegúrese de que el tubo y el molde estén bien sellados para evitar fugas de líquido.

- Presurización y conformado:Encienda la máquina formadora hidráulica y aumente gradualmente la presión del líquido dentro del tubo para causar la deformación plástica del tubo en el molde. Al mismo tiempo, puede ser necesario aplicar empuje hacia adentro a través del punzón axial en ambos extremos del tubo para reponer el material y garantizar que el tubo pueda adaptarse completamente a la superficie interna del molde. A medida que la presión aumenta gradualmente, la pared del tubo se acerca gradualmente al molde y se deforma hasta que alcanza la forma y el tamaño deseados.

- Descompresión y desmoldeo:Una vez completada la formación, la presión del líquido dentro del tubo se reduce gradualmente y luego la parte formada se retira del molde. En este punto, la pieza formada tiene la forma y el tamaño deseados, y la calidad de la superficie es buena.

- Tramitación e inspección posterior:Las piezas moldeadas retiradas se someten a los procesamientos posteriores necesarios, como el recorte, el desbarbado, la limpieza y el tratamiento de la superficie, para cumplir con los requisitos del producto final. Al mismo tiempo, las piezas moldeadas se inspeccionan para comprobar su calidad y garantizar que cumplen con los requisitos de diseño y las normas pertinentes.

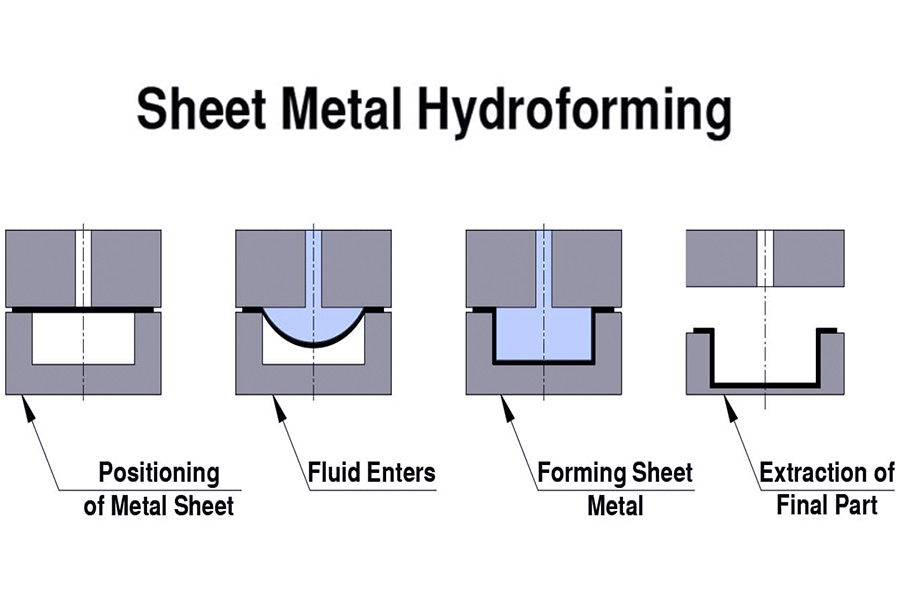

¿Cómo funciona el hidroformado de láminas?

Hidroconformado de chapautiliza líquido (como agua, aceite hidráulico, etc.) como medio de transmisión de fuerza, reemplazando el punzón rígido o el troquel para transferir la carga. Durante el proceso de formación, el líquido se inyecta en la cavidad del molde y se establece una cierta presión. A medida que la presión aumenta gradualmente, la chapa se adhiere gradualmente a la superficie de la cavidad del molde bajo la acción de la presión del líquido hasta que alcanza la forma y el tamaño deseados. Los pasos de laProceso de hidroformado de láminasIncluyen principalmente las siguientes etapas:

- Etapa de preparación y posicionamiento:Coloque la lámina correctamente en el molde y colóquela para garantizar la precisión de la formación.

Etapa de llenado y sellado de líquidos: Llene el medio líquido en el molde y asegure un buen sellado entre el molde y la lámina. - Aglutinante y etapa inicial de formación:Utilice el dispositivo de encuadernación para aplicar presión a la hoja para fijarla e inicie el punzón para la formación inicial.

- Presurización de líquidos y etapa completa de formación:Aumente gradualmente la presión del líquido para que la lámina se adapte completamente a la forma del molde bajo la acción de la presión del líquido para lograr una formación completa.

- Etapa de mantenimiento de presión y enfriamiento:Mantenga una cierta presión de líquido para mantener la presión y dar forma, y espere a que la pieza moldeada se enfríe a temperatura ambiente o a la temperatura especificada.

- Fase de retirada y posterior tramitación:Levante el punzón, retire la pieza moldeada del molde y realice el procesamiento posterior necesario, como limpieza, desbarbado, etc.

¿Cuáles son las aplicaciones del hidroformado?

La tecnología de hidroformado es ampliamente utilizada en muchos camposdebido a sus ventajas únicas. El siguiente es un resumen específico de los campos de aplicación del conformado hidráulico:

1. Aeroespacial

La tecnología de hidroformado se utiliza principalmente en el campo aeroespacialpara fabricar diversas piezas de formas complejas y piezas estructurales, como fuelles, carenados, puertas de aviones, costillas de alas, etc. Estas piezas generalmente requieren alta resistencia y rigidez y, al mismo tiempo, requieren una reducción de peso para satisfacer las necesidades de ligereza y alto rendimiento de los vehículos aeroespaciales. La tecnología de hidroformado puede cumplir bien estos requisitos y, por lo tanto, se ha utilizado ampliamente en el campo aeroespacial.

2. Automoción

En el campo de la fabricación de automóviles,La tecnología de hidroformado se utiliza principalmente para fabricar piezas estructurales de carrocerías, piezas de chasis, soportes de motor, etc. Estas piezas suelen tener una forma compleja y requieren una gran resistencia y rigidez, al tiempo que reducen el peso para mejorar el ahorro de combustible y el rendimiento del vehículo. La tecnología de hidroformado puede producir estas piezas de manera eficiente y cumplir con los requisitos de ligereza, alta resistencia y alta rigidez, por lo que ha sido ampliamente utilizada en la fabricación de automóviles.

3. Hogar

En el ámbito de los electrodomésticos,La tecnología de hidroformado se utiliza principalmente para fabricarVarias piezas y componentes con formas complejas, como el barril interior de una lavadora, los estantes de un refrigerador y las aspas del ventilador de un acondicionador de aire. Estas piezas generalmente requieren una buena precisión de formación y calidad de superficie y, al mismo tiempo, requieren una reducción de peso para reducir los costos de producción y mejorar el rendimiento. La tecnología de hidroformado puede cumplir con estos requisitos y, por lo tanto, es ampliamente utilizada en el campo de los electrodomésticos.

¿Cuáles son las ventajas del hidroformado?

ElVentajas del hidroformadoson numerosos y ha sido ampliamente utilizado en el campo industrial, especialmente en la industria automotriz, aeroespacial y otras. El siguiente es un resumen detallado de las ventajas del conformado hidráulico:

| Ventajas | Hidroconformado |

|---|---|

| Calidad y ahorro de material | Las piezas hidroformadas suelen ser un 20% ~ 40% más ligeras que las piezas estampadas tradicionales, lo que ahorra materiales |

| Cantidad y costo de los moldes | Las piezas hidroformadas generalmente solo necesitan un juego de moldes, lo que reduce la cantidad de moldes y los costos |

| Post-procesado y montaje | Puede reducir la cantidad de soldadura requerida para el mecanizado y ensamblaje posteriores, y mejorar la eficiencia de la producción |

| Resistencia y rigidez | Mejorar la resistencia y rigidez de las piezas moldeadas, especialmente la resistencia a la fatiga |

| Costos de producción | El costo de producción de las piezas hidroformadas se reduce en un 15% ~ 20% en promedio en comparación con las piezas estampadas |

| flexibilidad | Es adecuado para piezas de trabajo con varios requisitos complejos de forma y tamaño, y el proceso es altamente flexible |

| Vida útil del molde | La fabricación del molde es simple, el ciclo de producción es corto y la vida útil del molde es larga |

| Ámbito de aplicación | Puede procesar piezas de productos con formas complejas, como fuelles, piezas de motores de cohetes, etc |

¿Cuáles son los desafíos del hidroformado?

Como proceso de fabricación avanzado,El hidroformado tiene muchas ventajas, pero también enfrenta algunos desafíos. A continuación se presenta un análisis específico de laDesafíos del hidroformado:

1. Alto consumo de energía y baja eficiencia de conversión de energía:

Equipos de hidroformadoPor lo general, tiene las características de alta presión nominal y alta densidad de potencia, pero esto también provoca los problemas de peso pesado, alto consumo de energía durante la operación y baja eficiencia de conversión de energía. El desajuste entre la potencia instalada del sistema de accionamiento y la potencia requerida por la carga, así como el grave desperdicio de energía potencial gravitatoria, son causas de un alto consumo de energía.

2. Complejidad técnica y dificultad del proceso:

ElProceso de hidroformadoImplica múltiples enlaces técnicos, como el diseño del molde, el control de la presión del líquido, la selección de materiales, etc., y estos enlaces tienen una alta complejidad técnica. Al mismo tiempo, son propensos a producirse defectos como el grosor desigual de la pared y el agrietamiento durante el proceso de hidroformado, lo que plantea altos requisitos para el control del proceso.

3. Alto costo de configuración inicial:

Los costos de compra e instalación de equipos de conformado hidráulico, moldes y equipos auxiliares son altos, lo que resulta en altos costos de configuración inicial. Además, el mantenimiento y la conservación del equipo también requieren una cierta cantidad de inversión en costos.

4. Restricciones de espesor del material:

El hidroformado tiene ciertos requisitos para el espesor del material. Los materiales demasiado gruesos o demasiado finos pueden afectar al efecto de formación y a la calidad de la pieza. Las propiedades mecánicas y las propiedades de formación del material también son factores importantes que afectan el efecto del hidroformado.

5. Requisitos de la herramienta de precisión:

El hidroformado requiere moldes de alta precisióny accesorios para garantizar la precisión de la formación y la calidad de la superficie de las piezas. El diseño y la fabricación de moldes requieren tecnología profesional y soporte de equipos, lo que aumenta los costos de proceso y los costos de tiempo.

¿Cuáles son las soluciones a estos desafíos?

Soluciones al alto costo de configuración inicial, las restricciones de espesor del material y los requisitos de herramientas de precisión:

1. Reducir el costo de configuración inicial:

Reduzca los costos de compra e instalación de equipos optimizando la configuración del equipo y el flujo del proceso. Promover el uso de equipos y moldes estandarizados y modulares para mejorar la versatilidad e intercambiabilidad de los equipos y reducir los costos de mantenimiento.

2. Romper las restricciones de espesor del material:

Investigación y desarrollo de nuevos materiales para mejorar las propiedades mecánicas y las propiedades de formación de los materiales. Optimice los parámetros del proceso de conformado hidráulico como la presión del líquido, la velocidad de conformado, etc. para adaptarse a materiales de diferentes espesores.

3. Mejorar el nivel de fabricación de herramientas de precisión:

Fortalecer la investigación y el desarrollo de la tecnología de diseño y fabricación de moldes para mejorar la precisión y durabilidad de los moldes. Promover el uso de tecnologías y equipos de fabricación avanzados, tales comoMecanizado CNC,corte por láser,etc., para mejorar la precisión y la eficiencia de fabricación de los moldes.

4. Optimizar el control y monitoreo de procesos:

Introducir sistemas avanzados de control y monitoreo de procesos para monitorear parámetros clave en el proceso de conformado hidráulico en tiempo real, como la presión del líquido, la temperatura, la velocidad de conformado, etc. A través del análisis de datos y el control de retroalimentación, optimice los parámetros del proceso, mejore los efectos de formación y la calidad de las piezas.

5. Promover la innovación tecnológica y la mejora industrial:

Fortalecer la cooperación entre la industria, la universidad y la investigación para promover la innovación y el desarrollo de la tecnología de conformado hidráulico. Alentar a las empresas a aumentar la inversión en investigación y desarrollo, introducir y cultivar talentos profesionales y mejorar el nivel técnico y la capacidad de innovación de las empresas.

Preguntas frecuentes

1. ¿Cuál es el proceso de formación hidráulica?

El flujo del proceso de conformado hidráulico varía según los diferentes objetos de conformado, pero se puede dividir aproximadamente en los siguientes pasos: (1) Etapa de preparación: determine los parámetros del proceso, como la presión de fluencia inicial, la presión de conformación, la fuerza de alimentación axial, la fuerza de sujeción, etc., y seleccione el medio de transmisión de fuerza apropiado (como agua, aceite, etc.) de acuerdo con el objeto de formación. (2) Preparación del material: corte y pretrate los materiales que se formarán (como tuberías, láminas, etc.) de acuerdo con los requisitos de diseño. (3) Instalación y depuración de moldes: instale el molde en la máquina formadora hidráulica y depure para asegurarse de que el molde esté cerrado sin espacios y pueda funcionar de acuerdo con los parámetros de proceso establecidos. (4) Llenado y presurización: llene la cavidad del molde con medio de transmisión de fuerza y luego aplique presión al medio a través del sistema de presurización para hacer que el material sufra una deformación plástica bajo presión. (5) Conformación y retención de presión: cuando el material alcanza el grado de deformación esperado, se lleva a cabo el proceso de conformación para garantizar la precisión dimensional y la calidad de la superficie de la pieza formada. Al mismo tiempo, se mantiene una cierta presión durante un período de tiempo para garantizar la estabilidad y confiabilidad de la pieza formada. (6) Alivio y eliminación de presión: después de eliminar la presión, se abre el molde y se retira la pieza formada.

2. ¿Cuál es el principio del hidroformado?

El principio del hidroformado es utilizar líquido como medio de transmisión de fuerza para reemplazar el punzón rígido o la matriz para transmitir la carga. Durante el proceso de hidroformado, el líquido se comprime a presión y genera una alta presión, que ajusta el material firmemente al punzón o matriz del molde, logrando así la deformación plástica y la formación del material. Dado que el líquido tiene la característica de transmitir uniformemente la presión, el hidroformado puede lograr una formación de alta precisión de piezas de formas complejas.

3. ¿Cuál es el proceso de embutición profunda de hidroformado?

La embutición profunda hidráulica es una aplicación importante del conformado hidráulico, y su flujo de proceso es el siguiente: Llenado de líquido: Llene el troquel con líquido (como agua, aceite, etc.) y coloque la lámina a formar. Prensado y sellado de bordes: Utilice el anillo de prensado de bordes para presionar la hoja y formar un estado sellado en la cavidad del troquel. Descenso y estirado del punzón: El punzón comienza a descender en la cavidad del troquel y se pone en marcha la bomba hidráulica para mantener el líquido a una cierta presión. A medida que el punzón desciende, la lámina se ajusta gradualmente al punzón bajo la presión del líquido y sufre una deformación plástica. Conformación y retención de presión: Cuando la chapa alcanza el grado esperado de deformación, se le da forma para garantizar la precisión dimensional y la calidad de la superficie de la pieza formada. Al mismo tiempo, se mantiene una cierta presión durante un período de tiempo para garantizar la estabilidad y fiabilidad de la pieza formada. Alivio y eliminación de presión: Una vez aliviada la presión, se abre el molde para eliminar la pieza formada.

4. ¿Cómo funciona el hidroformado explosivo?

El hidroformado explosivo es un método especial de hidroformado. Su principio de funcionamiento es utilizar la enorme energía química liberada por los materiales explosivos en el momento de la explosión para impulsar el medio líquido y generar alta presión, de modo que el material sufre una deformación y formación plástica bajo la acción de la alta presión. Este método se utiliza generalmente para formar algunas piezas con formas complejas que son difíciles de procesar por métodos tradicionales. Sin embargo, dado que el hidroformado explosivo implica el uso de materiales explosivos, sus requisitos de seguridad y controlabilidad son altos, y se requieren equipos y operadores profesionales para operarlo.

Resumen

Como tecnología avanzada de conformado de metales, el hidroformado se ha utilizado ampliamente en la industria aeroespacial, la fabricación de automóviles y otros campos. Utiliza las características de transmisión de presión del líquido para hacer que el material se deforme plásticamente en el molde, obteniendo así la forma deseada del producto. Aunque existen algunos desafíos y limitaciones en la tecnología de hidroformado, a medida que la tecnología continúa desarrollándose y mejorando, continuará desempeñando un papel importante en el futuro y contribuirá más al desarrollo de la industria manufacturera.

Renuncia

El contenido de esta página es solo para referencia.LSno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo LS

LS es una empresa líder en la industriaEspecializada en soluciones de fabricación a medida. Con más de 20 años de experiencia sirviendo a más de 5,000 clientes, nos enfocamos en alta precisiónMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,estampado de metales,y otros servicios de fabricación de ventanilla única.

Nuestra fábrica está equipada con más de 100 centros de mecanizado avanzados de 5 ejes y cuenta con la certificación ISO 9001:2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países de todo el mundo. Ya sea que se trate de producción de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. ElegirTecnología LSsignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.lsrpf.com