Kunststoffspritzgussformen sind wichtige Werkzeugebei der Herstellung von Kunststoffprodukten. Die Auswahl ihrer Materialien steht in direktem Zusammenhang mit der Leistung, Lebensdauer und Qualität des Endprodukts der Form. Spritzgießwerkzeuge werden aus einer Vielzahl von Materialien hergestellt, hauptsächlich aus Metallwerkstoffen, nichtmetallischen Werkstoffen und Verbundwerkstoffen. Das Longsheng-Team entführt Sie in die Materialwelt der Kunststoffspritzgussformen.

Was ist eine Kunststoffspritzgussform?

Eine Kunststoffspritzgussform ist eine Metallform, die speziell für den Einsatz in derSpritzguss-Verfahren. Durch präzise Modellierung und strukturelles Design kann geschmolzener Kunststoff unter dem Druck der Spritzgießmaschine in den Formhohlraum eingespritzt werden und nach dem Abkühlen und Erstarren Kunststoffprodukte in der erforderlichen Form und Größe formen. Spritzgießwerkzeuge bestehen in der Regel aus einer beweglichen Form und einer festen Form. Sie zeichnen sich durch hohe Präzision, hohe Festigkeit und Haltbarkeit aus. Sie sind ein unverzichtbares und wichtiges Werkzeug in der kunststoffverarbeitenden Industrie.

Welche Materialien werden in Kunststoffspritzgussformen verwendet?

Kunststoffspritzgussformen verwenden eine Vielzahl von Materialien, die für unterschiedliche Produktionsanforderungen, Prozessanforderungen und Kostenüberlegungen ausgelegt sind. Hier sind einige gängige Kunststoffspritzgussmaterialien und ihre Eigenschaften:

1. Metallische Materialien

(1)Titan

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgießwerkzeuge in der Luft- und Raumfahrt stellen strenge Anforderungen an geringes Gewicht, Korrosionsbeständigkeit und Hitzebeständigkeit. |

(2)Stahl

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgussformen werden häufig in der Automobilindustrie, Elektronik, Medizin und anderen Bereichen eingesetzt. |

(3)Edelstahl

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgießwerkzeuge in der Lebensmittelverarbeitung, der chemischen Industrie, der Medizin und anderen Bereichen eignen sich besonders für Anwendungen, bei denen Korrosionsbeständigkeit erforderlich ist. |

(4)Aluminium

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgussformen in elektronischen Produkten, Automobilteilen und anderen Bereichen, in denen Leichtbau und Wärmeableitungsleistung erforderlich sind. |

(5)Magnesium

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgussformen in elektronischen Produktgehäusen, Automobilteilen und anderen Bereichen, in denen Leichtbau erforderlich ist. |

(6)Zinklegierung

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgussformen für Spielzeug, den täglichen Bedarf und andere Bereiche haben bestimmte Kostenanforderungen. |

(7)Kaltgewalzter Stahl

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgussformen, die größeren Belastungen standhalten müssen und eine gewisse Genauigkeit erfordern, wie z. B. Spritzgussformen für Automobilteile und Komponenten für Industrieanlagen. |

(8)Chrom-Nickel-Legierung

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgießwerkzeuge in der Chemie, Medizin und anderen Bereichen erfordern insbesondere Korrosionsbeständigkeit und hohe Temperaturstabilität. |

(9)Messing

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgussformen in den Bereichen Dekorationen, Kunstwerke usw., bei denen bestimmte Kostenanforderungen bestehen. |

(10)Kupfer

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgießwerkzeuge, die eine schnelle Wärmeableitung und Verschleißfestigkeit erfordern, wie z. B. Spritzgussformen für Gehäuse elektronischer Produkte. |

(11)Bronze

| Charakteristisch | Anwendungsvorteile | Anwendbare Szenarien |

|

|

Spritzgussformen, die größeren Belastungen und Verschleiß standhalten müssen, wie z. B. große Spritzgussformen und Spritzgussformen für Teile von Industrieanlagen. |

2. Kunststoff

Bei den in der Kunststoffspritzgießtechnik verwendeten Materialien handelt es sich hauptsächlich um Kunststoffe, insbesondere um thermoplastische Kunststoffe. Diese Art von Kunststoff kann weich werden und fließen, wenn sie während des Kunststoffformens erhitzt wird Prozess, der das Einspritzen in die Form erleichtert und sich verfestigt, um nach dem Abkühlen seine Form zu behalten. Hier sind einige gängige Formkunststoffe:

Silikonkautschuk:Silikonspritzguss wird für Produkte verwendet, die Flexibilität und Hitzebeständigkeit erfordern, wie z. B. medizinische Geräte.

ABS:ABS ist eines der am häufigsten verwendeten Materialien im Spritzguss. Es wird aufgrund seiner guten mechanischen Eigenschaften, Schlagfestigkeit, chemischen Beständigkeit und leichten Verarbeitbarkeit häufig bei der Herstellung von Gehäusen und Komponenten für Automobile, Haushaltsgeräte und elektronische Produkte verwendet.

PC:PC hat eine ausgezeichnete Transparenz, Schlagfestigkeit, Hitzebeständigkeit und Dimensionsstabilität. Es wird häufig zur Herstellung von Produkten verwendet, die eine hohe Transparenz und hohe Festigkeit erfordern, wie z. B. optische Discs, Brillengläser, Schutzhelme, Displays für elektronische Geräte usw.

PAPA:Nylonmaterial hat eine hohe Festigkeit, Verschleißfestigkeit, Ölbeständigkeit und gute selbstschmierende Eigenschaften. Es wird häufig zur Herstellung von Lagern, Zahnrädern, Rohren, Kabelmänteln und anderen Teilen verwendet, die mechanischen Belastungen und Verschleißfestigkeit standhalten müssen.

POM:POM ist bekannt für seine hohe Härte, hohe Steifigkeit und hervorragende Verschleißfestigkeit. Es wird häufig zur Herstellung von Präzisionsteilen, Zahnrädern, Lagern, Gleitteilen usw. verwendet.

PMMA:Auch als organisches Glas bekannt, wird es aufgrund seiner guten optischen Eigenschaften, Transparenz und Witterungsbeständigkeit häufig zur Herstellung von Linsen, Displayboxen, Schildern usw. verwendet.

HAUSTIER:PET wird hauptsächlich zur Herstellung von Getränkeflaschen, Lebensmittelverpackungen usw. verwendet, aber im Spritzguss wird es auch zur Herstellung einiger Produkte verwendet, die eine hohe Transparenz und gute Barriereeigenschaften erfordern.

PBT und PETG:Diese Materialien haben eine gute Hitzebeständigkeit, chemische Beständigkeit und mechanische Eigenschaften und werden häufig in der Automobil-, Elektronik- und Haushaltsgeräteindustrie eingesetzt.

Arten von Spritzgießwerkzeugen und ihre Materialanforderungen

Es gibt vieleArten von Spritzgussformen, jedes mit seinen eigenen spezifischen Anwendungsszenarien und Materialanforderungen. Im Folgenden finden Sie eine detaillierte Erläuterung der Arten von Spritzgießwerkzeugen und ihrer Materialanforderungen:

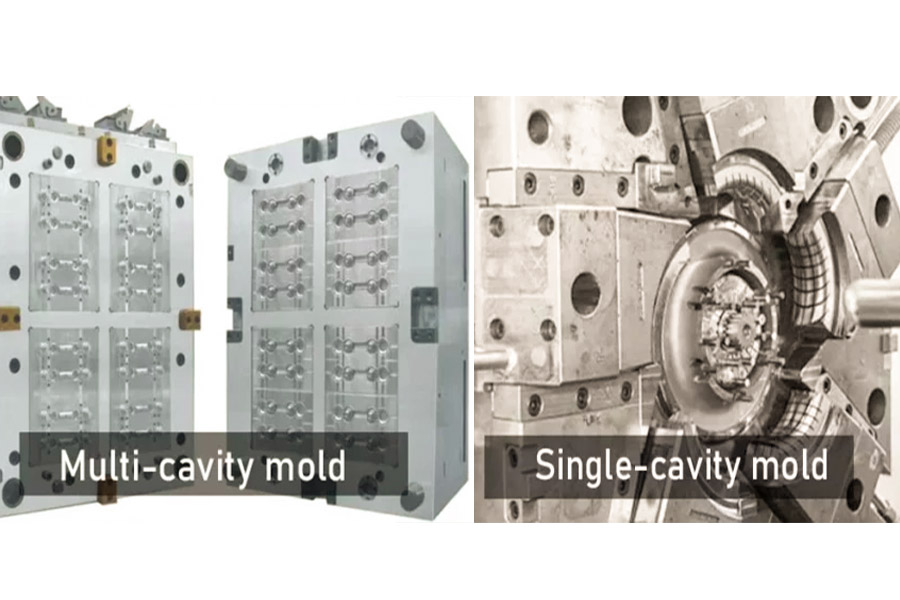

1. Form mit einer Kavität

- Anwendung:Einkavitätenwerkzeuge werden hauptsächlich für die Kleinserienproduktion verwendet, insbesondere wenn die Kunststoffteile groß sind, die Präzisionsanforderungen hoch sind oder eine Probeproduktion erforderlich ist. Aufgrund des einfachen Aufbaus, der niedrigen Herstellungskosten und der kurzen Zykluszeit eignen sich Einkavitätenwerkzeuge sehr gut für diese Art von Szenarien.

- Material:Das Material der Einkavitätenform ist normalerweise Stahl oder Aluminium. Stahlformen weisen eine hohe Härte und Verschleißfestigkeit auf und eignen sich für die Herstellung von hochpräzisen und qualitativ hochwertigen Kunststoffteilen. Aluminiumformen haben ein geringeres Gewicht und eine gute Wärmeleitfähigkeit, was dazu beiträgt, den Spritzgießzyklus zu verkürzen und die Produktionseffizienz zu verbessern.

2. Werkzeug mit mehreren Kavitäten

- Vorteile:Mehrkavitätenwerkzeuge können mehrere Produkte gleichzeitig im selben Produktionszyklus verarbeiten, wodurch die Produktionseffizienz erheblich verbessert wird. Darüber hinaus weisen Mehrkavitätenwerkzeuge eine höhere Materialausnutzung und niedrigere Produktionskosten auf, was besonders für Unternehmen wichtig ist, die eine Massenproduktion benötigen.

- Material:Formen mit mehreren Kavitäten müssen einem höheren Einspritzdruck und Stößen standhalten, daher ist ihr Material in der Regel gehärteter Stahl. Gehärteter Stahl hat eine hohe Härte und Zähigkeit, wodurch sichergestellt wird, dass die Form und Dimensionsstabilität über lange Nutzungszeiten hinweg ihre Form und Dimensionsstabilität beibehält.

3. Heißkanal-Form

- Materialien:Heißkanalformen müssen über gute Wärmemanagementeigenschaften verfügen, um sicherzustellen, dass die Kunststoffschmelze die richtige Temperatur in der Form beibehält. Daher werden in der Regel Kupferbasislegierungen als Werkstoffe für Heißkanalwerkzeuge gewählt. Legierungen auf Kupferbasis weisen eine hohe Wärmeleitfähigkeit und eine gute Korrosionsbeständigkeit auf, was die Stabilität und Zuverlässigkeit von Heißkanalsystemen gewährleisten kann.

- Anwendung:Heißkanalformen wurden erfolgreich zur Verarbeitung verschiedener Kunststoffe eingesetzt, darunter Elektronik, Automobile, Medizin, Gebrauchsgegenstände, Spielzeug, Verpackungen, Bau- und Bürogeräte.

4. Kundenspezifische Kunststoffspritzgussformen

- Materialauswahl:Die Materialauswahl von kundenspezifischen Kunststoffspritzgussformen ist sehr flexibel und kann je nach Form, Größe, Genauigkeitsanforderungen und Produktionsumgebung der Kunststoffteile angepasst werden. Zu den gängigen Materialien gehören Stahl, Aluminium, Legierungen auf Kupferbasis und Polymerwerkstoffe.

- Anwendung:Kundenspezifische Kunststoffspritzgussformen eignen sich für verschiedene Spezialanwendungen, wie z. B. die Herstellung von hochpräzisen Teilen, komplex geformten Teilen, großen Teilen und Teilen, die besondere Eigenschaften erfordern (z. B. hohe Temperaturbeständigkeit, Verschleißfestigkeit usw.).

Welche Methoden gibt es, um Kunststoffspritzgussformen herzustellen?

Es gibt zwei Hauptmethoden zum Bau von Formen:CNC-Bearbeitung (Computer Numerical Control)und Funkenerosion (EDM).

1. CNC-Bearbeitung

Die CNC-Bearbeitung zur Herstellung von Formen ist in der Regel ein automatisierter Prozess, bei dem Bearbeitungs- und Schneidegeräte verwendet werden, um die Form nach computerprogrammierten Anweisungen auf bestimmte Abmessungen zu bringen. CNC-Systeme wandeln detaillierte Konstruktionsdateien in programmierbare Befehle um, die die CNC-Maschine liest und ausführt. Produktdesigner erstellen präzise virtuelle Produktentwürfe mit Hilfe von CAD-Software (Computer-Aided Design), die jedes Konstruktionsdetail spezifiziert.

Sobald dieCAD-Konstruktionabgeschlossen ist, können Formenbauer mit Hilfe von CAM-Software (Computer Aided Manufacturing) das CAD in Anweisungen umwandeln, die von der CNC-Hardware verstanden werden können. Die generierten Befehle werden dann in die CNC-Maschine hochgeladen und das Metall wird mit den entsprechenden Schneidwerkzeugen präzise geschnitten, um die genauen Spezifikationen des Produktdesigns zu erfüllen.

2. Elektrische Entladungsbearbeitung (EDM)

Wie beim Laserschneiden ist beim Erodieren keine mechanische Kraft erforderlich, um Metall zu schneiden. Stattdessen werden Elektroden verwendet, die in der Regel aus Graphit bestehen, die auf der Erodiermaschine montiert und über eine Form gelegt werden, die in eine dielektrische Flüssigkeit getaucht ist.

Die Elektrode wird dann auf die Form abgesenkt und eine kontrollierte Stromquelle wird verwendet, um das Metall im Bereich gegenüber der Elektrode zu brechen und zu dispergieren, ohne die Form zu berühren. Obwohl der EDM-Prozess in der Regel langsamer ist, kann er Formen erzeugen, die mit herkömmlicher CNC-Bearbeitung nicht möglich sind.

Häufig gestellte Fragen

1.Welches Kunststoffmaterial wird beim Spritzgießen verwendet?

Spritzguss ist ein weit verbreitetes Kunststoffformverfahren, das für eine Vielzahl von Kunststoffmaterialien geeignet ist. Zu den gängigen Kunststoffen, die für den Spritzguss verwendet werden, gehören: ABS, Polyethylen (PE), Polypropylen (PP), Polystyrol (PS), Polycarbonat (PC). Darüber hinaus gibt es Acryl (PMMA), Nylon-Polyamid (PA), Polyoxymethylen (POM) usw. sind ebenfalls gängige Kunststoffe im Spritzguss.

2.Woraus bestehen Kunststoffspritzgussformen?

Kunststoffspritzgussformen werden aus Formstahl hergestellt, der speziell zum Formen von Kunststoffprodukten verwendet wird. Diese Formstähle weisen in der Regel eine hohe Härte, Verschleißfestigkeit und Zähigkeit auf, um sicherzustellen, dass die Form und Dimensionsstabilität über lange Nutzungszeiten hinweg beibehalten kann. Zu den gängigen Formstahlmaterialien gehören Kohlenstoffbaustahl, Kohlenstoffwerkzeugstahl, legierter Werkzeugstahl und Schnellarbeitsstahl.

3.Welche Materialien werden zur Herstellung von Formen verwendet?

Im Allgemeinen wird das Material, aus dem die Form besteht, auf der Grundlage seines Anwendungsszenarios und seiner Leistungsanforderungen ausgewählt. Neben dem oben erwähnten Formstahl können auch andere Materialien, wie Aluminiumlegierungen, Kupferlegierungen usw. für Formen mit bestimmten speziellen Anforderungen verwendet werden. Diese Materialien werden so ausgewählt, dass sie die Anforderungen an Härte, Verschleißfestigkeit, Korrosionsbeständigkeit, Wärmeleitfähigkeit und Verarbeitbarkeit der Form erfüllen.

4.Welche Ausrüstung wird beim Spritzgießen verwendet?

Die Hauptausrüstung, die beim Spritzgießen verwendet wird, ist eine Spritzgießmaschine (auch Spritzgießmaschine genannt). Die Spritzgießmaschine ist eine Vorrichtung, mit der geschmolzener Kunststoff in eine Form gespritzt und nach dem Abkühlen und Erstarren ein Kunststoffprodukt in der gewünschten Form erhalten wird. Es besteht hauptsächlich aus einem Einspritzsystem, einem Formspannsystem, einem hydraulischen Übertragungssystem, einem elektrischen Steuerungssystem usw. Die Spritzgießmaschine kann die Kunststoffschmelz-, Spritzguss-, Druckhalte-, Abkühl- und Entformungsprozesse gemäß den voreingestellten Programmen und Parametern automatisch abschließen.

Zusammenfassung

Spritzgießwerkzeuge sind wichtige Werkzeuge in der kunststoffverarbeitenden Industrie. Durch präzises Design und effiziente Arbeitsabläufe können sie eine Vielzahl hochwertiger Kunststoffprodukte herstellen. Während des Spritzgießprozesses ist es notwendig, auf mehrere Punkte zu achten, wie z. B. das Formendesign, die Auswahl der Spritzgießmaschine, den Spritzgießprozess und die anschließende Verarbeitung, um die Verarbeitungsqualität und -effizienz zu gewährleisten. Durch kontinuierliche technologische Innovation und Verbesserung werden Spritzgießwerkzeuge in immer mehr Bereichen eingesetzt und entwickelt.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

Dieser Artikel wurde von mehreren LS-Mitwirkenden geschrieben. LS ist ein führender Rohstoff im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.