Das Insert Molding ist ein gängiges Herstellungsverfahrendie häufig in unserem täglichen Leben auftaucht. Von den Smartphones, die jeder in der Hand hat, bis hin zu den elektrischen Komponenten, die die Stromversorgung seines Zuhauses sicherstellen, werden viele Dinge des täglichen Bedarfs mit Hilfe der Insert-Molding-Technologie hergestellt. Ein wesentliches Merkmal dieses Verfahrens ist, dass es Herstellern ermöglicht, Kunststoff- und Metallteile nahtlos zu kombinieren, um Komponenten zu schaffen, die sowohl stark als auch langlebig sind. Dieser Artikel zielt darauf ab, diese Schlüsseltechnologie des Umspritzens eingehend zu untersuchen und die dahinter stehenden Prinzipien, ihre Anwendungsbereiche, Vorteile und Herausforderungen sowie ihre wichtige Position in der modernen Fertigung aufzuzeigen.

Was ist Insert Molding?

Spritzgießenist eine Fertigungstechnologie, bei der während des Kunststoffspritzgussprozesses vorgefertigte Metall-, Kunststoff- oder andere Materialteile (sogenannte Einsätze) in den Formhohlraum eingelegt und dann geschmolzen und mit dem Kunststoff zu einem integrierten Produkt verbunden werden. Diese Technologie kombiniert die Vorteile verschiedener Materialien, wie z. B. die Festigkeit, Leitfähigkeit oder Hitzebeständigkeit von Metallen mit dem geringen Gewicht, der Formgebungsflexibilität und der Wirtschaftlichkeit von Kunststoffen, wodurch ein Verbundprodukt mit einzigartigen Leistungs- und Funktionsmerkmalen entsteht.

Wie funktioniert das Umspritzen Schritt für Schritt?

DasInsert-Molding-Verfahrenähnelt dem traditionellen Spritzguss insofern, als bei beiden geschmolzener Kunststoff in die Form eingespritzt wird. Beim Kunststoffumspritzen ist es jedoch auch erforderlich, dass der Einsatz in die Form gelegt wird, während der Kunststoff in den Formhohlraum fließt. Im Folgenden finden Sie einen Überblick über die wichtigsten Schritte derKunststoff-Insert-Molding-Verfahren.

Schritt 1: Einlegen des Einsatzes in die Form

Während derDesign von Formenist es wichtig, die Positionierung des Einsatzes in der Form vollständig zu berücksichtigen, wodurch effektiv sichergestellt werden kann, dass der Einsatz während des Formprozesses die beabsichtigte Ausrichtung und Position beibehält. Die Installation des Einsatzes kann auf zwei Arten erfolgen: automatisiertes Einsetzen und manuelles Einsetzen.

(1) Automatisches Einfügen

Das automatische Einlegen ist bekannt für seine hohe Präzision, Konsistenz und Effizienz. Das Verfahren beruht auf hochtemperaturbeständigen Robotern oder automatisierten Geräten, um die Einsätze präzise in der Form zu platzieren. Dank des schnellen Betriebs computergestützter Geräte profitieren die Hersteller oft von kürzeren Durchlaufzeiten, da mehr Teile pro Stunde geformt werden können.

(2)Manuelles Einsetzen

Im Gegensatz dazu eignet sich das manuelle Einlegen eher für kleine Spritzgießvorgänge. Es erfordert, dass der Bediener die Einsatzteile von Hand in die Form legt. Dieser Prozess ist aufgrund der vollen Beteiligung der Bediener üblicher, die für die sorgfältige Prüfung, Verpackung und Montage der Spritzgusskomponenten verantwortlich sind, was dazu beiträgt, die zusätzlichen Kosten zu kontrollieren. Beim manuellen Einfügen kann es jedoch an Genauigkeit und Wiederholbarkeit mangeln.

Schritt 2: Die Kunststoffschmelze wird unter hohem Druck in die Form eingespritzt

Beim Insert-Molding-Verfahren wird geschmolzener Kunststoff unter hohem Druck in die Form gespritzt. Dieses Verfahren sorgt dafür, dass der Kunststoff beim Füllen des Formhohlraums gleichmäßig um den Einsatz fließen kann und ein fest verbundenes Bauteil bildet.

Schritt 3: Öffnen der Form und Entnahme des Formteils

Nachdem der Kunststoff vollständig abgekühlt und erstarrt ist, wird die Form geöffnet. Der Entnahmevorgang des Einsatzspritzgusses kann je nach verwendeter Ausrüstung manuell oder automatisch erfolgen. Nachdem das Formteil und der Einsatz fest miteinander verbunden sind, muss er vorsichtig von der Form getrennt werden.

Schritt 4: Trennung des Tores

Während des Formprozesses muss das durch das Einspritzen entstehende überschüssige Kunststoff (sogenannte Angusskanäle oder Anschnitte) entfernt werden. Dies geschieht in der Regel durch Abschneiden oder Abschneiden vom gewünschten Formteil. Die Angusstrennung ist ein integraler Schritt beim Umspritzen, der die Sauberkeit und Präzision des Endprodukts gewährleistet.

Schritt 5: Nachbearbeitung

Abhängig von den spezifischen Anforderungen des Produkts kann eine Nachbearbeitung erforderlich sein. Dies kann Oberflächenbehandlung, Qualitätsprüfung oder zusätzliche Verarbeitungsschritte umfassen, um sicherzustellen, dass das Bauteil den festgelegten Standards und Anforderungen entspricht.

Was sind die Vorteile des Insert-Moldings?

Das Insert Molding bietet eine Vielzahl von Vorteilen, die zu seiner weit verbreiteten Einführung in verschiedenen Fertigungsprozessen beitragen. Diese Vorteile steigern nicht nur die Effizienz der Produktion, sondern führen auch zu qualitativ hochwertigen Bauteilen mit verbesserter struktureller Integrität. Lassen Sie uns in die Details der wichtigsten Vorteile des Insert-Moldings eintauchen:

1. Kosteneffizienz:

- Einsparungen bei Arbeit und Montage:Einer der Hauptvorteile des Umspritzens ist die Reduzierung der Arbeits- und Montagekosten. Durch die Integration mehrerer Fertigungsschritte in einen einzigen Prozess wird der Bedarf an zusätzlichen Montageschritten minimiert, was zu Kosteneinsparungen führt.

- Materialeffizienz:Das Verfahren minimiert den Materialabfall, indem die Einsätze präzise in das Formmaterial eingekapselt werden. Diese Effizienz beim Materialeinsatz trägt zur Gesamtwirtschaftlichkeit bei.

2. Verbesserte Komponentenfestigkeit:

- Verstärkung:Einsätze, die aus Metall oder Kunststoff bestehen können, dienen dazu, bestimmte Bereiche innerhalb des Formteils zu verstärken. Diese Verstärkung erhöht die Gesamtfestigkeit und Haltbarkeit des Bauteils und macht es für Anwendungen mit hohen mechanischen Belastungen geeignet.

3. Design-Flexibilität:

- Komplexe Geometrien:Das Insert Molding ermöglicht die Herstellung von Bauteilen mit komplexen Geometrien und komplizierten Designs. Diese Vielseitigkeit ist besonders wertvoll in Branchen, in denen Komponenten spezifische Designanforderungen erfüllen müssen, und bietet Designern eine größere Flexibilität bei der Umsetzung ihrer Visionen.

- Multi-Material-Komponenten:Das Verfahren ermöglicht das Formen von Bauteilen aus mehreren Materialien, so dass verschiedene Materialeigenschaften in einem einzigen Teil integriert werden können. Dies ist vorteilhaft, wenn bestimmte Bereiche des Bauteils unterschiedliche Eigenschaften erfordern.

4. Reduzierte Montagezeit:

- Optimierte Produktion:Das Insert-Molding rationalisiert den Produktionsprozess, indem es mehrere Schritte in einem kombiniert. Diese Reduzierung der Anzahl der Montageschritte führt zu schnelleren Produktionszyklen und trägt zu schnelleren Durchlaufzeiten für gefertigte Komponenten bei.

5. Verbesserte Produktqualität:

- Präzision und Konsistenz:Die Präzision des Umspritzens gewährleistet konsistente und wiederholbare Ergebnisse. Das Verfahren ermöglicht eine strenge Kontrolle über die Formparameter und reduziert die Wahrscheinlichkeit von Defekten und Schwankungen im Endprodukt.

- Eliminierung von Sekundäroperationen:Da die Einsätze während des Formprozesses verkapselt werden, wird der Bedarf an zusätzlichen Nachbearbeitungen minimiert. Dieser Wegfall zusätzlicher Schritte trägt zusätzlich zur Aufrechterhaltung einer hohen Produktqualität bei.

Diese Vorteile machen das Insert Molding zu einem robusten und effizienten Fertigungsprozess. Von Kosteneinsparungen über Designflexibilität bis hin zu verbesserter Bauteilfestigkeit erfüllt das Insert-Molding verschiedene Herausforderungen in der Fertigung und ist damit die bevorzugte Wahl für Branchen, die hochwertige, kundenspezifische Komponenten benötigen.

Hersteller, die sich für das Insert-Molding entscheiden, können diese Vorteile nutzen, um wettbewerbsfähig zu bleiben und den Anforderungen eines sich ständig weiterentwickelnden Marktes gerecht zu werden.

Was sind die Nachteile des Insert-Moldings?

Während das Umspritzen viele Vorteile hat, gibt es auch einige potenzielle Nachteile.

Komplexität des Designs

Während das Insert Molding ein hohes Maß an gestalterischer Freiheit bietet, ist das Formendesign auch komplex. Präzisionstechnik und fortschrittliche Formherstellungstechniken sind erforderlich, um die richtige Platzierung und Ausrichtung des Einsatzes zu gewährleisten, was den Prozess äußerst herausfordernd macht.

Probleme mit der Materialverträglichkeit

Von größter Bedeutung beim Insert-Molding-Prozess ist die Verträglichkeit zwischen dem geschmolzenen Kunststoff und dem Einsatzmaterial. Wenn die Materialien nicht aufeinander abgestimmt sind, kann dies zu schlechter Haftung, innerer Dehnung und letztendlich zum Versagen des Teils führen. Die Materialverträglichkeit ist ein wichtiger Aspekt während des Insert-Molding-Prozesses. Um diese Fallstricke zu vermeiden, ist jedoch eine sorgfältige Materialauswahl und -prüfung unerlässlich.

Was sind die Anwendungen des Insert-Moldings?

Die Insert-Molding-Technologie hat aufgrund ihrer Flexibilität und Vielseitigkeit ein breites Anwendungsspektrum in vielen Branchen:

1. Automobilkomponenten:

- Steckverbinder und Klemmen:Das Insert Molding wird in der Automobilindustrie häufig zur Herstellung von Steckverbindern und Klemmen eingesetzt. Das Verfahren sorgt für eine präzise Verkapselung von Metalleinsätzen und sorgt für robuste elektrische Verbindungen.

- Komponenten im Innenraum:Komponenten wie Schalter, Knöpfe und Griffe am Armaturenbrett sind oft kompliziert konstruiert und profitieren von der strukturellen Verstärkung, die das Insert-Molding bietet.

2. Elektronik und elektrische Geräte:

- Sensorgehäuse:In elektronischen Geräten wird das Insert Molding eingesetzt, um Sensorgehäuse herzustellen. Diese Anwendung erfordert die präzise Verkapselung empfindlicher Sensoren in einem schützenden Formmaterial.

- Kabelkonfektionen:Das Verfahren wird zur Verkapselung von Kabelkonfektionen verwendet und bietet Zugentlastung und Schutz für empfindliche Drähte und Steckverbinder.

3. Medizinprodukte:

- Chirurgische Instrumente:Das Insert Molding ist bei der Herstellung von chirurgischen Instrumenten, bei denen Präzision und Sauberkeit von größter Bedeutung sind, von entscheidender Bedeutung. Das Verfahren ermöglicht die Herstellung komplizierter, steriler Komponenten für medizinische Anwendungen.

- Einweg-Geräte:Komponenten für medizinische Einweggeräte, wie z. B. Diagnosewerkzeuge oder Medikamentenverabreichungssysteme, müssen häufig umspritzt werden, um ein zuverlässiges und hygienisches Endprodukt zu gewährleisten.

4. Konsumgüter:

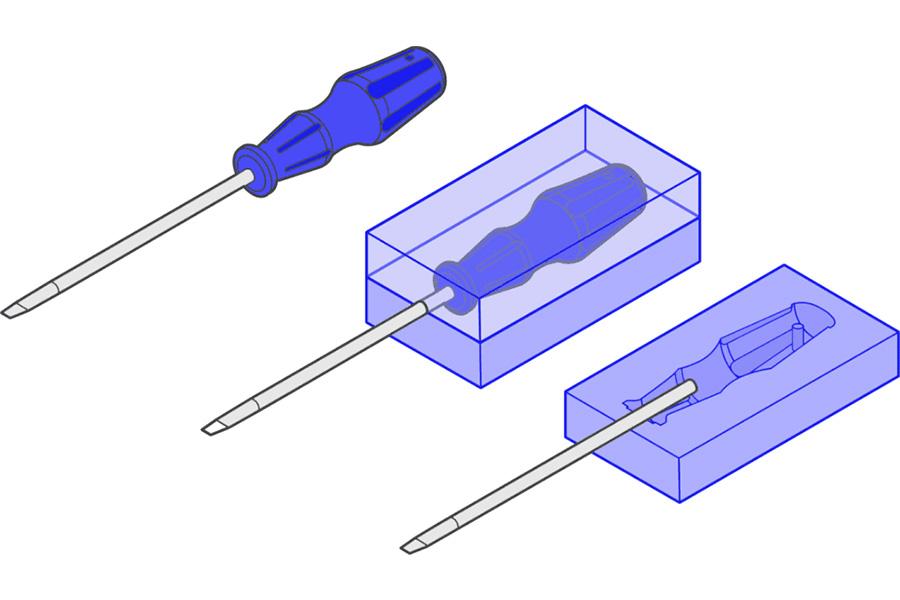

- Griffe für Elektrowerkzeuge:Das ergonomische Design und die Langlebigkeit, die für Elektrowerkzeuggriffe erforderlich sind, machen das Umspritzen zu einer idealen Wahl. Das Verfahren ermöglicht die Integration von Metallverstärkungen, wodurch die Gesamtfestigkeit des Griffs verbessert wird.

- Komponenten der Appliance:Komponenten in Haushaltsgeräten, wie z. B. Knöpfe und Griffe, profitieren vom Umspritzen, da es verschiedene Materialien kombinieren und Teile mit unterschiedlichen Eigenschaften herstellen kann.

5. Industrielle Ausrüstung:

- Komponenten der Maschine:Bei der Herstellung von Industrieanlagen wird das Umspritzen zur Herstellung von Präzisionskomponenten wie Zahnrädern, Lagern und Griffen eingesetzt.

- Bedienfelder:Komponenten von Schaltschränken, bei denen oft eine Kombination von Materialien und eine präzise Formgebung erforderlich sind, können durch das Insert-Molding effizient hergestellt werden.

6. Telekommunikationsgeräte:

- Steckverbinder und Gehäuse:Telekommunikationsgeräte wie Router und Modems erfordern oft Komponenten mit komplizierten Designs und präzisen Abmessungen. Das Insert Molding gewährleistet die Herstellung solcher Komponenten mit der erforderlichen strukturellen Integrität.

7. Komponenten für die Luft- und Raumfahrt:

- Avionik-Teile:Das Insert Molding wird in der Luft- und Raumfahrtindustrie eingesetzt, um Avionikteile mit komplexen Designs und hohen Präzisionsanforderungen herzustellen.

- Leichte Komponenten:Die Fähigkeit, Materialien mit unterschiedlichen Eigenschaften zu kombinieren, macht das Insert Molding wertvoll für die Herstellung leichter und dennoch langlebiger Komponenten, die in der Luft- und Raumfahrt verwendet werden.

8. Sportartikel:

- Gerätegriffe:Sportartikel wie Fahrradgriffe oder Griffe von Golfschlägern profitieren von dem ergonomischen Design und der verbesserten Griffigkeit, die durch das Insert-Molding ermöglicht wird.

- Komponenten der Schutzausrüstung:Komponenten von Schutzausrüstung, wie z. B. Helmfutter, können mit einer Kombination von Materialien hergestellt werden, um optimale Leistung und Sicherheit zu gewährleisten.

Diese Anwendungen unterstreichen die Vielseitigkeit des Insert-Moldings in einer Vielzahl von Branchen und zeigen seine Fähigkeit, die spezifischen Anforderungen jedes Sektors zu erfüllen. Mit der Weiterentwicklung von Technologie und Materialien werden die Anwendungen des Insert-Moldings wahrscheinlich weiter zunehmen und zu innovativen Lösungen in verschiedenen Bereichen beitragen.

Was ist der Unterschied zwischen Insert Molding und Overmolding?

Die beiden Prozesse sind ähnlich. Es gibt jedoch viele Unterschiede, die Sie beachten müssen, bevor Sie den richtigen Prozess für Ihr Projekt auswählen. Zu den Unterschieden zwischen Umspritzen und Umspritzen gehören die folgenden:

Insert Molding vs. Overmolding: Definition

- Spritzguss:Insert Molding ist ein Formverfahren, bei dem ein vorbereiteter Einsatz aus einem anderen Material in eine Form geladen wird, Harz eingespritzt wird und das geschmolzene Material mit dem Einsatz verbunden und verfestigt wird, um ein integriertes Produkt herzustellen.

- Umspritzen: Beim Umspritzen handelt es sich um ein mehrstufiges Spritzgussverfahren, bei dem zwei oder mehr Komponenten Schritt für Schritt aufeinander aufbauen. Es wird manchmal auch als Zwei-Schuss-Spritzgießen oder Duplex-Spritzgießen bezeichnet.

Insert Molding vs. Overmolding: Der Prozess

- Spritzguss:Zunächst werden vorgefertigte Einsätze wie Metall, Kunststoff, Glas usw. in eine vorgegebene Position in der Form platziert. Dann wird geschmolzenes Kunststoffharz eingespritzt, das fest mit dem Einsatz verbunden und in der Form ausgehärtet wird. Schließlich ergibt die Entformung ein All-in-One-Produkt mit Einsätzen.

- Umspritzen:Zunächst werden die Matrixbestandteile, wie z.B. Kunststoffe, geformt und ausgehärtet. Die zweite Materialschicht wird dann direkt auf der ersten Schicht gebildet, wodurch ein einteiliges Teil entsteht. Das Umspritzen wird häufig verwendet, um Kunststoffteile mit Griffen aus verschiedenen Materialien, wie z. B. Gummi, herzustellen.

Insert Molding vs. Overmolding: Materialauswahl

- Insert Molding: Einsätze können Metall, Kunststoff, Glas, Holz, Stoff, Papier, Drähte, Spulen, elektrische Teile und andere Materialien sein.

- Umspritzen: Für das Umspritzen kann eine Vielzahl von Materialien verwendet werden, darunter Thermoplaste wie ABS, HDPE, PEEK, Nylon, PC, PE, PEI, PBTR, PMMA, POM, PP und thermoplastische Elastomere wie TPE, TPU, TPR usw.

Insert Molding vs. Overmolding: Kosten

Umspritzenist teurer als andere Formgebungsverfahren, da es sich um zwei Spritzgießverfahren handelt. Im Gegensatz dazu senkt das Insert Molding die Gesamtkosten und erhöht die Produktivität, indem es die Anzahl der Montageschritte reduziert, insbesondere in der Großserienfertigung. Allerdings sind sowohl das Insert-Molding als auch das Umspritzen teurer als das herkömmliche Spritzgießen.

Insert Molding vs. Overmolding: Produktionsgeschwindigkeit

Beide Prozesse brauchen Zeit. Das Insert-Molding ist jedoch vergleichsweise zeitaufwändiger, da eine weitere Schicht auf das Produkt aufgebracht werden muss, d. h. die gesamte Produktverkapselung des Einsatzes. Im Gegensatz dazu ist beim Umspritzspritzverfahren eine partielle Verkapselung erforderlich. Darüber hinaus müssen beim Insert Molding nicht zwei Kunststoffteile separat hergestellt werden, während beim Umspritzen Substrat und Umspritzen erforderlich sind.

| Merkmal | Spritzguss einsetzen | Umspritzen |

| Hauptzweck | Integrieren Sie Einsätze in Kunststoffteile | Hinzufügen von Layern/Features zu vorhandenen Bauteilen |

| Prozessschritte | Einsatz in die Form gelegt, dann Kunststoff eingespritzt | Anfangsteil umspritzt, dann mit Zusatzmaterial umspritzt |

| Verwendete Materialien | Kombination aus Metall und Kunststoff | Typischerweise Kunststoff über Kunststoff oder Kunststoff über Metall |

| Typische Anwendungen | Automobilkomponenten, Elektronikgehäuse | Griffe für Werkzeuge, Soft-Touch-Griffe, Dichtungen |

| Nützt | Verbesserte Festigkeit, Haltbarkeit und Leitfähigkeit | Verbesserte Ergonomie, zusätzliche Isolierung, verbessertes Aussehen |

| Kompliziertheit | Hoch durch präzise Platzierung der Wendeschneidplatte | Hoch, durch mehrstufige Formgebung |

Wie wählen Sie das Umspritzen oder Umspritzen für Ihr Projekt aus?

Der richtige Prozess zwischenInsert-Molding und Umspritzenhängt von der Anwendung ab. Es ist jedoch nicht möglich, eine der beiden für Ihr Projekt zu wählen. Sie können jedoch anhand der Vielzahl an Einspritz- und Umspritzteilen urteilen, um den richtigen Prozess zu bestimmen.

Wann sollte das Umspritzen verwendet werden?

Das Insert Molding eignet sich für:

- Durch die Verbindung mehrerer Komponenten mit robusten mechanischen Verschraubungen wie Gewindemuttern eignen sich Schnappverbinder besonders für den Gehäusebau.

- Befestigen Sie Gummi- oder Kunststoffgriffe an Metallteilen wie Handwerkzeugen und Küchenmessern.

- Abgedichtete Drähte und elektrische Steckverbinder in einem Kunststoffgehäuse zum Schutz vor Staub und Feuchtigkeit.

- Bei Kunststoffgehäusen, die regelmäßig gewartet oder die Batterie ausgetauscht werden müssen, ist die Verwendung einer Innenauskleidung etwas teurer, kann aber die Haltbarkeit verbessern.

Das Umspritzen eignet sich für:

- Verbessern Sie den Griff und die Haptik von Handheld-Teilen und schützen Sie den Benutzer vor Vibrationen, Hitze oder Stromschlägen.

- Gummi ist dauerhaft mit Metallen wie Rädern und Rollen verbunden.

- Bieten Sie mehr Designideen und verbessern Sie das Erscheinungsbild und die Leistung von Teilen mit farbenfrohen Designs.

- Fügen Sie Haushaltsgegenständen Dämpfung und Stoßdämpfung hinzu, um den Benutzer vor versehentlichen Verletzungen zu schützen.

Häufig gestellte Fragen

1.Was sind Einsätze im Spritzguss?

Einsätze im Spritzguss beziehen sich auf metallische oder nichtmetallische Teile, die in Kunststoffteile eingebettet sind. Diese Einsätze können aus Metall (z. B. Stahl, Edelstahl, Aluminiumlegierung usw.), Glas, Keramik, Holz oder Kunststoffformteilen bestehen. Sie werden während des Spritzgießprozesses im Werkzeug fixiert und mit dem geführten Kunststoff zu einem integrierten Produkt verbunden. Die Hauptfunktion von Einsätzen besteht darin, die mechanischen Eigenschaften von Kunststoffteilen zu verbessern, bestimmte Funktionen (wie elektrische Leitfähigkeit, Wärmeleitfähigkeit, Abdichtung usw.) bereitzustellen oder bestimmte funktionale Designanforderungen zu erfüllen.

2.Was ist Inset-Molding?

Insert Molding ist eine Fertigungstechnologie, bei der während des Kunststoffspritzgussprozesses vorgefertigte Metall-, Kunststoff- oder andere Materialteile (sogenannte Einsätze) in den Formhohlraum eingelegt und dann geschmolzen und mit dem Kunststoff zu einem integrierten Produkt verbunden werden. Diese Technologie kombiniert die Vorteile verschiedener Materialien, wie z. B. die Festigkeit, Leitfähigkeit oder Hitzebeständigkeit von Metallen mit dem geringen Gewicht, der Formgebungsflexibilität und der Wirtschaftlichkeit von Kunststoffen, wodurch ein Verbundprodukt mit einzigartigen Leistungs- und Funktionsmerkmalen entsteht.

3.Welche Materialien werden beim Umspritzen verwendet?

Zu den Materialien, die beim Umspritzen verwendet werden, gehören hauptsächlich Metalleinsätze (wie Stahl, Edelstahl, Aluminiumlegierungen, Kupfer usw.) und nichtmetallische Einsätze (wie Glas, Keramik, Holz, Kunststoff usw.). Metalleinsätze sind aufgrund ihrer hohen Festigkeit, hohen Härte und guten elektrischen und thermischen Leitfähigkeit weit verbreitet. Nichtmetallische Einsätze werden hauptsächlich verwendet, um bestimmte Designanforderungen oder funktionale Anforderungen zu erfüllen, z. B. um ein bestimmtes Aussehen, eine bestimmte Textur oder Korrosionsbeständigkeit zu gewährleisten.

4.Was ist der Unterschied zwischen Einsatz und Umspritzen?

Es gibt signifikante Unterschiede zwischen Insert Molding und Overmolding in Bezug auf Definition, Verfahrensprinzip, Anwendungsszenario, Materialauswahl, Kosten und Produktionsgeschwindigkeit. Produktentwickler sollten das geeignete Formgebungsverfahren entsprechend den spezifischen Bedürfnissen und Designanforderungen auswählen.

Zusammenfassung

Als fortschrittliche Fertigungstechnologie bereichert das Insert-Molding nicht nur die Designmöglichkeiten von Produkten, sondern verbessert auch die Leistung und Qualität der Produkte erheblich. Es ist ein unverzichtbarer Bestandteil der modernen Fertigung. Mit der kontinuierlichen Weiterentwicklung der Materialwissenschaft und der Spritzgießtechnologie wird die Insert-Molding-Technologie ihren einzigartigen Wert und ihr Potenzial in mehr Bereichen zeigen.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

Dieser Artikel wurde von mehreren LS-Mitwirkenden geschrieben. LS ist ein führender Rohstoff im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.