Die CNC-Bearbeitung ist zwar ein leistungsstarkes Werkzeug für präzises Design, hat sich aber oft als Flaschenhals erwiesen, der Innovationen bei traditionellen Modellen hemmt. Designer investieren all ihre Energie in die Entwicklung innovativer Konzepte, nur um dann in der Fertigungsphase frustriert zu sein. Entweder ist die Struktur zu komplex und lässt sich nicht herstellen , oder die Leistung muss zugunsten eines Kompromisses im Fertigungsprozess beeinträchtigt werden; das Ergebnis sind mittelmäßige Projekte.

Kurzübersichtstabelle für CNC-Bearbeitungs-Grundlagenwissen

| Modul | Zusammenfassung der Kerninhalte |

| Technischer Überblick | CNC ist eine Technologie, die Computerprogramme zur Steuerung von Werkzeugmaschinen nutzt, um hochpräzises, automatisiertes Schneiden und Bearbeiten von Materialien wie Metallen und Kunststoffen durchzuführen . |

| Hauptprozessarten | Es umfasst hauptsächlich Fräsen, Drehen, Bohren und Schleifen . Die Mehrachsenbearbeitung gewinnt bei der Herstellung komplexer Teile an Bedeutung. |

| Vorteile | Hohe Präzision, hohe Wiederholgenauigkeit, hoher Automatisierungsgrad und die Bearbeitung komplexer gekrümmter Oberflächen sind möglich. Daher eignen sich NC-Werkzeugmaschinen für die flexible Großserienfertigung. |

| Hauptkomponenten | Dies umfasst unter anderem ein CNC-System, ein Servosystem, den Werkzeugmaschinenkörper, ein Werkzeugmagazin und Hilfsgeräte . Alle diese Komponenten arbeiten zusammen, um eine präzise Bewegung oder Steuerung zu gewährleisten. |

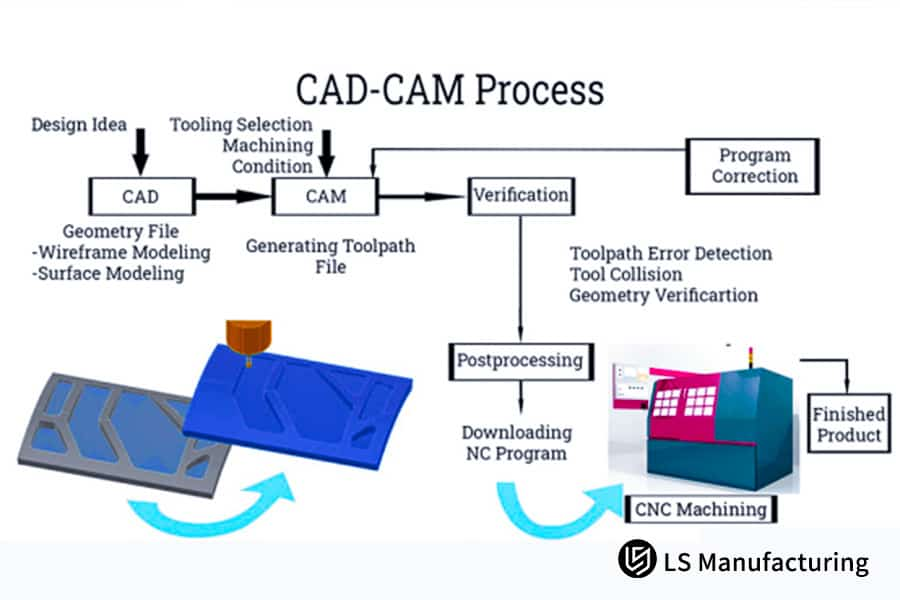

| Programmierung und Software | Programmierung und Software CAD/CAM Die Grundlage für die Programmierung ist CAD/CAM; die gemeinsame Sprache für die Bewegung von Werkzeugmaschinen ist der G-Code. |

| Hauptanwendungsgebiete | Seine Hauptanwendungsgebiete sind die Luft- und Raumfahrt , die Automobilindustrie , die Medizintechnik , der Formenbau, die Präzisionselektronik usw. |

| Entwicklungstrend | Es entwickelt sich rasant in Richtungen wie der Intelligenzisierung, der additiven und subtraktiven Integration von Verbundwerkstoffen und Materialien sowie der Integration des Internets der Dinge. |

Die CNC-Bearbeitung ist eine der Grundlagen moderner Fertigung, die durch digitale Programmierung eine noch präzisere und effizientere Produktion komplexer Teile ermöglicht. Kernprozesse sind Fräsen und Drehen, unterstützt durch Steuerungssysteme wie CNC-Maschinen, Servoantriebe und Präzisionsmaschinen. CAD/CAM und G-Code verbinden Konstruktion und Fertigung mit hoher Genauigkeit und Konsistenz. Besonders in Branchen wie der Luft- und Raumfahrt, der Medizin und der Automobilindustrie ist die Entwicklung von CNC-Systemen zu intelligenten, integrierten Lösungen von entscheidender Bedeutung und wird die digitale Transformation in der Fertigung maßgeblich vorantreiben.

Abbildung 1: Verschiedene Arten von Industriemaschinenteilen, die von LS Manufacturing hergestellt werden.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Das heißt, Mikrometergenauigkeit, komplexe Hohlräume und hochfeste Werkstoffe – Tag für Tag in der Werkstatt von LS Manufacturing. Alles, was hier gefertigt wird – von einem Strukturbauteil für die Luft- und Raumfahrt, von dem die Flugsicherheit abhängt, bis hin zu einem medizinischen Implantat – basiert auf praxisnaher Optimierung und umfassender Zuverlässigkeitsprüfung.

Seit über einem Jahrzehnt bietet dieses Team Dienstleistungen an und hat zehntausende hochpräzise CNC-gefertigte Teile erfolgreich geliefert. Dadurch verfügt es über umfassendes Fachwissen zu Materialeigenschaften, Werkzeugdynamik und Prozessparametern. Dieses Wissen ist in der Regel hart erarbeitet. Es basiert auf den anfänglichen Kosten für Versuch und Irrtum und wird durch die kontinuierlich erfolgreichen Lieferungen weiter gestärkt. Jede in diesem Leitfaden vorgestellte Strategie und Technik wurde durch wiederholte Tests in den Bereichen Zerspanung, Kühlmittel und strenge Qualitätskontrolle optimiert.

Unsere Vorgehensweise basiert stets auf systematischem Denken. Alle Mitarbeiter halten sich strikt an die ISO 9001. Unser Qualitätsmanagementsystem zielt darauf ab, die Norm ISO 13485 in der Medizinprodukteherstellung zu implementieren und dabei den gesamten Prozess – von der Entwicklung bis zur Produktion – kontrollierbar, zuverlässig und nachvollziehbar zu gestalten. Genau diese bewährte Methodik, die praktische Erfahrung mit Standardisierung verbindet, stellen wir Ihnen zur Verfügung, um Sie bei der schnellen und zuverlässigen Umsetzung innovativer Designs in hochwertige Produkte zu unterstützen.

Was ist CNC-Bearbeitung?

Die grundlegende Definition von CNC-Bearbeitung ist ein konventionelles Fertigungsverfahren, bei dem computergesteuerte Maschinen mit höchster Präzision Material von einem Werkstück abtragen, um die gewünschten Formen zu erzeugen. Gleichzeitig handelt es sich um eine fortschrittliche Technik, die digitale Informationen nutzt, um die Teilefertigung zu automatisieren. Was ist CNC-Bearbeitung ? Es ist eine Technologie, die die Grenzen traditioneller Methoden überwindet und menschliches Fachwissen nahtlos mit der Leistungsfähigkeit von Maschinen verbindet, wodurch Automatisierung, Intelligenz und höchste Präzision realisiert werden. Im rasanten Wandel der heutigen Technologie ist die CNC-Bearbeitung nicht nur eine wichtige Säule der Industrie 4.0, sondern auch eine Brücke zwischen Vergangenheit und Zukunft, Tradition und Innovation.

Wie funktioniert die CNC-Bearbeitung?

Das Verständnis der Funktionsweise der CNC-Bearbeitung umfasst nur wenige Schritte, die für das Erreichen des gewünschten Ergebnisses wichtig sind. Wie funktioniert das?

Schritt 1: Erstellen Sie eine CAD-Zeichnung

Der erste Schritt im CNC-Bearbeitungsprozess ist die Erstellung einer Skizze des zu bearbeitenden Teils auf Papier. Wir verwenden jedoch eine Präzisions-CAD-Software, die für die zweidimensionale (2D) und dreidimensionale (3D) Modellierung entwickelt wurde. Die CAD-Zeichnung sollte ein maßstabsgetreues Modell sein, das Informationen zu den wesentlichen Parametern wie Dicke, Tiefe und anderen Abmessungen enthält.

Schritt 2: Konvertierung vom CAD- zum CAM-Modell

CAD-Modelle werden mithilfe von CAM-Software (Computer Aided Manufacturing) in CNC-Code (G-Code) umgewandelt. Dieser Code gibt der Maschine die Anweisungen für die Bewegungen und Schnitte.

Schritt 3: CNC-Maschinenkonfiguration

In diesem Schritt richtet der CNC-Maschinenbediener die Präzisionsmaschine zur Ausführung des programmierten G- und M-Codes ein. Dies umfasst die Vorabprüfung der Bearbeitungsparameter und das Einspannen des Werkstücks in die CNC-Maschine .

Schritt 4: CNC-Maschinenbediener führt Programm aus

Heutzutage funktionieren CNC-Maschinen hauptsächlich durch die Eingabe eines Codes, der die Fertigung startet und die entsprechenden Bewegungen ausführt. Nicht vergessen: Die CNC-Bearbeitungstechnologie ist automatisiert und stoppt erst, wenn der Bediener den Stoppknopf betätigt. Daher muss der Bediener während der gesamten Bearbeitungsdauer wachsam bleiben, um im Falle von plötzlichen Fehlern, Notfällen oder Situationen, die Anpassungen erfordern, schnell reagieren zu können.

Welche Arten der CNC-Bearbeitung gibt es?

1. Schleifen und Bearbeiten

Schleifen ist ein Bearbeitungsverfahren, bei dem Schleifwerkzeuge (wie Schleifscheiben, Wetzsteine usw.) zum Bearbeiten der Werkstückoberfläche eingesetzt werden. Das Grundprinzip besteht darin, durch Reibung, Ritzen und Schaben zwischen dem Schleifwerkzeug und der Werkstückoberfläche Material abzutragen, um die gewünschte Größe, Form und Oberflächenqualität zu erzielen.

Das Schleifen findet breite Anwendung im Maschinenbau, insbesondere dort, wo hohe Präzision und Oberflächenqualität gefordert sind. Es ermöglicht die Bearbeitung von Innen- und Außenflächen, Kegelflächen und Planflächen verschiedenster Werkstücke sowie von speziellen und komplexen Formflächen wie Gewinden, Zahnrädern und Keilwellen. Darüber hinaus können durch Schleifen auch Werkstoffe bearbeitet werden, die mit anderen Werkzeugmaschinen schwer zu bearbeiten sind, wie beispielsweise gehärteter Stahl, Hartmetall, Glas und Keramik.

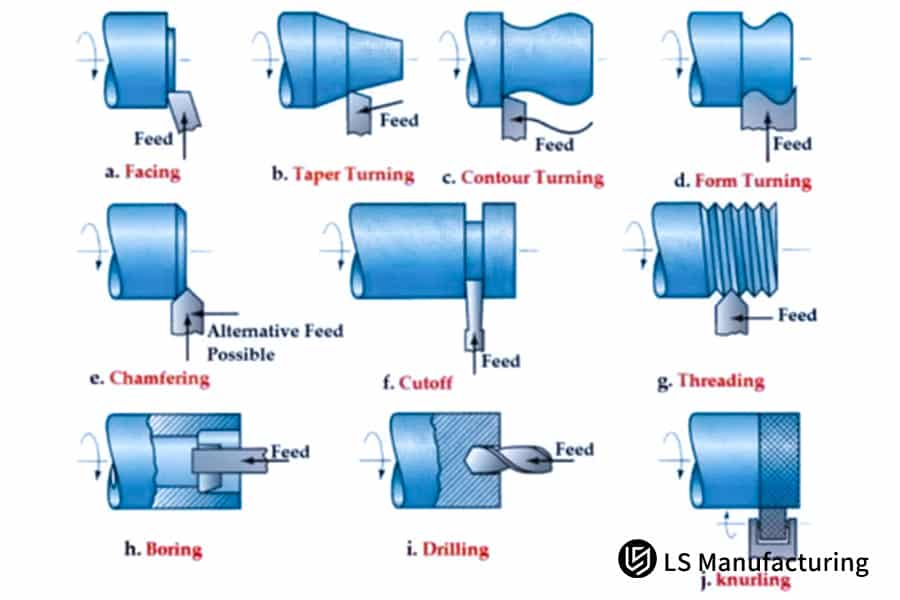

2. Drehbearbeitung

Das Grundprinzip der Drehbearbeitung besteht darin, überschüssiges Material vom Werkstück abzutragen, indem dieses rotiert und relativ zu einem feststehenden oder beweglichen Schneidwerkzeug (z. B. einem Drehmeißel) bewegt wird. So werden die Teile oder Werkstücke in der gewünschten Form, Größe und Oberflächenqualität bearbeitet. Die Drehbearbeitung ermöglicht eine Vielzahl von Bearbeitungsaufgaben, darunter Außen- und Innenbearbeitung (z. B. Bohren) , Stirnflächenbearbeitung, Einstechen, Abstechen, Umformen von Oberflächen usw.

3. Fräsbearbeitung

Fräsen ist der Prozess des Materialabtrags von einem Werkstück mittels eines rotierenden Werkzeugs, um die gewünschte Form und Größe zu erzeugen. Die Wahl des Schneidwerkzeugs und die Einstellung der Bearbeitungsparameter haben einen wesentlichen Einfluss auf das Bearbeitungsergebnis. Im Allgemeinen eignen sich Werkzeuge aus Schnellarbeitsstahl für die Bearbeitung der meisten metallischen Werkstoffe, während Hartmetallwerkzeuge für härtere Werkstoffe geeignet sind. Darüber hinaus müssen die Einstellungen von Parametern wie Schnittgeschwindigkeit, Vorschub und Schnitttiefe je nach Werkstoff und Bearbeitungsanforderungen sinnvoll gewählt werden.

Fräsbearbeitung Das Verfahren eignet sich für Werkstücke aus verschiedenen Materialien und Formen, darunter ebene Flächen, Nuten, Spiralflächen, Zahnflächen, Formflächen und Außenkreise usw. In der Massenproduktion kann die Fräsbearbeitung neben der Bearbeitung langer und schmaler Flächen das Hobeln nahezu vollständig ersetzen und ist zu einer gängigen Methode für die Bearbeitung von Flächen, Nuten und Formflächen geworden.

Abbildung 2: Visuelle Übersicht zum Vergleich der CNC-Bearbeitungsvorgänge von LS Manufacturing

Vergleichen Sie die Unterschiede und Vorteile von Fräsmaschinen und Drehmaschinen

Hochpräzise CNC-Bearbeitung basiert auf zwei grundlegenden Maschinentypen. Hier ein detaillierter Vergleich von Fräsmaschinen und Drehmaschinen:

Modul | Fräsmaschine | Drehmaschinen |

Verarbeitungsmethode | Die Fräsmaschine verwendet einen rotierenden Fräser, um das auf der Werkbank oder Vorrichtung befestigte Werkstück zu bearbeiten. | Die Drehmaschine dreht das Werkstück, sodass das am Werkzeughalter befestigte Werkzeug das Werkstück bearbeiten kann. |

Verarbeitungsobjekt | Fräsmaschinen werden hauptsächlich zur Bearbeitung von ebenen Flächen, geneigten Flächen, Nuten, Zahnteilen ( wie Zahnrädern, Keilwellen ), Spiralflächen und verschiedenen gekrümmten Flächen eingesetzt. | Drehmaschinen werden hauptsächlich zur Bearbeitung verschiedener rotierender Umformflächen eingesetzt, wie z. B. innere und äußere zylindrische Flächen, innere und äußere konische Flächen, Innen- und Außengewinde, Stirnflächen, Nuten, Rändelungen usw. |

Strukturelle Merkmale | Fräsmaschinen verfügen üblicherweise über mehrere Achsen, die eine simultane Mehrachsenbearbeitung ermöglichen und sich für die Bearbeitung komplexer gekrümmter Oberflächen eignen. | Die Drehmaschine ist relativ einfach aufgebaut, und die Bearbeitung erfolgt hauptsächlich durch die Rotation des Werkstücks und den Vorschub des Werkzeugs. |

Werkzeugbewegung | Das Werkzeug rotiert, während das Werkstück in einer Fräsmaschine fixiert oder bewegt wird. | Bei der Drehmaschine rotiert das Werkstück, während das Werkzeug entweder fixiert oder entlang der Achse des Werkstücks bewegt werden kann. |

DieVorteile der CNC-Bearbeitung sind folgende:

Vorteile von Fräsmaschinen

- Hohe Präzision: Die Bearbeitung und Fräsung der Maschine werden von einem CNC-System gesteuert und eignen sich daher für hochpräzise Bearbeitungen, um den Anforderungen der Präzisionsfertigung gerecht zu werden.

- Hohe Flexibilität: Dank ihrer Mehrachsen-Verbindungsfunktion kann die Fräsmaschine aktiv auf verschiedene Bearbeitungsanforderungen eingehen und so die Produktionseffizienz steigern.

- Hohe Produktionseffizienz: Fräsmaschinen verwenden überwiegend mehrschneidige Werkzeuge , wodurch die Schneidleistung sehr hoch ist und der Betriebszyklus verkürzt werden kann.

Vorteile von Drehmaschinen

- Geeignet für die Massenproduktion: Drehmaschinen eignen sich besonders für die Einzelteil-, Kleinserien- und Massenproduktion und können die Bearbeitung von Drehteilen schnell durchführen.

- Hohe Bearbeitungsgenauigkeit: Die Drehmaschine erreicht eine hohe Bearbeitungsgenauigkeit durch die Rotation des Werkstücks und den präzisen Werkzeugvorschub.

- Hohe Vielseitigkeit: Die Drehmaschine kann eine Vielzahl von rotierenden Körperoberflächen bearbeiten, wie z. B. innere und äußere zylindrische Oberflächen, konische Oberflächen usw. , und zeichnet sich durch hohe Vielseitigkeit aus.

- Gute Wirtschaftlichkeit: Die Drehmaschine ist relativ einfach aufgebaut und hat geringe Wartungskosten. Sie eignet sich für den Einsatz in kleinen und mittleren Unternehmen sowie in verarbeitenden Werkstätten.

Starten Sie Ihr Projekt noch heute – Fordern Sie ein kostenloses Angebot an!

Fallstudie von LS Manufacturing: Integrierte Bearbeitung und ultraversiegelbare Installation eines Gehäuses für tragbare Ultraschallgeräte

Dilemma des Klienten

Der Kunde entwickelte ein hochwertiges, tragbares Ultraschallgerät mit Gehäuse aus Aluminiumlegierung und stand dabei vor einem klassischen Dilemma. Ein komplexes internes Sensorsystem musste mit der Schutzart IP67 wasserdicht sein, ohne Kompromisse bei Gewicht oder Stabilität einzugehen. Herkömmliche Lösungen mit mehrteiliger Montage scheiterten, und die Suche nach einem Lieferanten, der hochpräzise, absolut dicht und mit integrierter Formgebung fertigen konnte, führte dazu, dass das Projekt vorerst auf Eis gelegt wurde.

LS Fertigungslösung

Wir sind fest davon überzeugt, dass eine bessere Fertigung bereits in der Designphase beginnt. Anstatt direkt mit der Bearbeitung zu starten, führte unser Team zunächst eine umfassende Analyse der Fertigungsgerechtigkeit durch. Dabei identifizierten wir einen kritischen Winkel unten rechts als Risikopunkt für die Dichtfläche und empfahlen dessen Optimierung durch eine fertigungsgerechte Verrundung – eine kleine Anpassung, die den Weg für eine hochwertige Bearbeitung ebnete. Für die Fertigung nutzten wir ein 5-Achs-CNC-Bearbeitungszentrum in Verbindung mit einer kundenspezifischen Vakuumvorrichtung . Durch mehrstufiges, spannungsgesteuertes Schneiden erreichten wir eine Positioniergenauigkeit von unter 0,02 mm und eine perfekte Dichtfläche, wodurch Fehler durch mehrfache Spannvorgänge praktisch ausgeschlossen wurden.

Ergebnisse und Wert

Der Nutzen der Zusammenarbeit beschränkte sich nicht auf ein einzelnes Bauteil. Letztendlich erreichte das Produkt eine Erstausnahmequote von 99,8 % , die Anzahl der Bauteile reduzierte sich von fünf auf eins, die Montagezeit wurde um 40 % verkürzt und der Projektzyklus um 30 % reduziert. Aufgrund dieses Vertrauens wählte der Kunde LS Manufacturing daraufhin als strategischen Partner für alle zentralen Strukturbauteile.

Die Philosophie von LS Manufacturing ist es, bereits in der Designphase einzubinden, Risiken durch DFM-Analysen zu minimieren und eine fortschrittliche Prozessplanung umzusetzen. Wir integrieren 5-Achs-Bearbeitung , Online-Inspektion und konforme Oberflächenbearbeitung, um eine hochpräzise und stabile Produktion zu gewährleisten, die strengen Industriestandards entspricht. Unser Ziel ist es, Ihnen als Technologiepartner in der Fertigung zur Seite zu stehen, Engpässe zu beseitigen und gemeinsam Innovationen voranzutreiben.

Benötigen Sie eine ähnlich präzise Lösung? Kontaktieren Sie unsere Ingenieure für ein maßgeschneidertes Angebot zur Optimierung Ihres Prozesses.

Warum CNC-Bearbeitung einsetzen?

Die Einführung in die CNC-Bearbeitung beginnt mit ihren deutlichen Vorteilen gegenüber traditionellen Fertigungsmethoden. Als Form der numerisch gesteuerten Bearbeitung ermöglicht sie eine hochpräzise und kontrollierbare Produktion. Da CNC-Maschinen programmierbar sind, wird jeder Arbeitsschritt präzise gesteuert, wodurch die Herstellung identischer Teile mit minimalen Fehlern ermöglicht wird. Dies reduziert nicht nur Ausschuss, sondern schützt auch firmeneigene Designs vor Nachahmung.

- Präzise und kontrollierbar: Genauigkeit ist einer der wichtigsten Aspekte im Fertigungsprozess. Produkte mit Mängeln oder Abweichungen von den vorgegebenen Spezifikationen sind inakzeptabel. Da CNC-Maschinen programmierbar sind, lässt sich jeder Schritt des Produktionsprozesses kontrollieren. CNC-Maschinen fertigen identische Teile fehlerfrei. Die Reduzierung von Fehlern vermeidet unnötigen Ausschuss und erschwert es anderen, Ihre präzisen Prozesse und Designs zu kopieren.

- Schnelle Produktion: CNC-Maschinen eignen sich aufgrund ihrer Effizienz ideal für die Fertigung. Nach der Programmierung durch einen CNC-Bediener kann der Herstellungsprozess von Teilen und Produkten automatisiert werden, was die Betriebsgeschwindigkeit erhöht. Sofern Ihre Maschinen keine Wartung benötigen, müssen Sie sie nicht einmal abschalten. Sie können die Produktion ohne Unterbrechung fortsetzen, was effizienter ist als der Einsatz von menschlicher Arbeitskraft.

- Präzisionsfertigung: In der Fertigung spielen CNC-Maschinen eine entscheidende Rolle. Die Fertigung umfasst eine Reihe von Prozessen vom Produkt bis zum Kunden, wobei jede Phase unterschiedliche Anlagen und Technologien erfordert. Im Fertigungsprozess sind verschiedene Bearbeitungsschritte notwendig, darunter Schweißen, Brennschneiden, Bohren und Scheren. Dabei ist es unerlässlich, Teile präzise zu positionieren, das Werkstück schnell an die gewünschte Position zu bringen und spezifische Aktionen auszuführen. All diese Aufgaben lassen sich auf CNC-Maschinen sicher, effizient und präzise erledigen.

- Sicher und zuverlässig: In der Fertigung sind menschliche Arbeitskräfte seit jeher unersetzlich. Im Fertigungsprozess, insbesondere bei der Herstellung von präzisionsgefertigten CNC-Teilen , müssen viele Faktoren berücksichtigt werden. Sie erwarten, dass Ihr Arbeitsumfeld höchsten Sicherheitsstandards entspricht. Wenn Sie Sicherheitsbeauftragter oder -ingenieur sind, teilen Sie diese Tipps mit Ihren Kollegen. Durch die Vermeidung menschlicher Fehler bei der Fertigung von Kleinteilen lassen sich häufige Risiken, die zu schweren Verletzungen führen können, reduzieren. Dies erhöht nicht nur die allgemeine Sicherheit Ihrer Betriebsabläufe, sondern verschafft Ihren Mitarbeitern auch zusätzliche Zeit für andere wichtige Aufgaben.

- Kosten senken: Die CNC-Bearbeitungstechnologie ist eine kostengünstige und präzise Methode zur Herstellung von Teilen und Produkten. In der modernen Industrie wird sie häufig zur Bearbeitung verschiedenster Präzisions- und komplex geformter Teile eingesetzt. Im Vergleich zu traditionellen Bearbeitungsverfahren wird bei der CNC-Bearbeitung auch die benötigte Rohmaterialmenge reduziert. Durch den Einsatz neuer Technologien lassen sich Produktionskosten senken und die Produktivität steigern. Die Fokussierung der Fertigung auf CNC-Technologie kann Fehler, Produktionskosten und Fertigungsgemeinkosten deutlich reduzieren.

Abbildung 3: Vergleich der Leistungsfähigkeit von CNC-Dreh- und Fräszentren von LS Manufacturing

Welche Anwendungsgebiete hat die CNC-Bearbeitung?

Die Anwendungsbereiche der CNC-Bearbeitung reichen von Hightech-Anwendungen bis hin zu hochkritischen Systemen und belegen damit die Vielseitigkeit und Präzision dieser fortschrittlichen Fertigungstechnologie. Die wichtigsten Anwendungsbereiche werden im Folgenden hervorgehoben:

1. Luft- und Raumfahrtindustrie

Die CNC-Bearbeitungstechnologie findet in der Luft- und Raumfahrtindustrie vielfältige Anwendung, von der hochpräzisen Fertigung bis hin zur Herstellung komplex geformter Teile. Die durch CNC gewährleistete Genauigkeit und Wiederholgenauigkeit sind für solch kritische Bauteile wie Turbinenschaufeln, Triebwerkselemente und Strukturkomponenten unerlässlich. Angesichts der strengen Anforderungen an Toleranzen und fortschrittliche Materialeigenschaften ist die zuverlässige CNC-Bearbeitung von Luft- und Raumfahrtteilen unverzichtbar für weitere Innovationen in diesem Bereich.

2. Automobilindustrie

Auch in der Automobilindustrie spielt die CNC-Bearbeitungstechnologie eine wichtige Rolle. Sie findet breite Anwendung bei der Bearbeitung von Automobilteilen, darunter Motorkomponenten (Zylinderblock, Zylinderkopf, Kurbelwelle, Pleuelstange usw.), Getriebekomponenten (Zahnräder, Wellen, Getriebegehäuse usw.) sowie Karosserie- und Fahrwerkskomponenten (Teile der Karosseriestruktur und Fahrwerksteile). Mit der rasanten Entwicklung der Automobilindustrie und den steigenden Anforderungen der Verbraucher an die Fahrzeugleistung werden die Anwendungsmöglichkeiten der CNC-Bearbeitungstechnologie in diesem Bereich weiter zunehmen.

3. Elektronische Produkte

Auch in der Elektronikfertigung spielt die CNC-Bearbeitungstechnologie eine wichtige Rolle. Sie wird hauptsächlich zur Bearbeitung von Leiterplatten, Gehäusen, Steckverbindern und anderen Bauteilen eingesetzt. Zu den konkreten Anwendungsgebieten zählen die Leiterplattenbearbeitung, die Gehäusefertigung und die Fertigung von Präzisionsteilen. Die CNC-Bearbeitungstechnologie ermöglicht eine effiziente und hochpräzise Bearbeitung von Elektronikbauteilen und erfüllt die Anforderungen der kontinuierlichen Weiterentwicklung elektronischer Produkte.

4. Medizinische Industrie

Die CNC-Bearbeitung von Medizinprodukten ist für die Herstellung hochpräziser medizinischer Instrumente, Implantate und Diagnosegeräte unerlässlich. Anwendungsgebiete sind unter anderem künstliche Gelenke, Wirbelsäulenimplantate, Zahnprothesen und Komponenten für bildgebende Systeme wie MRT- und CT-Scanner. Die CNC-Bearbeitung gewährleistet die für Patientensicherheit und Gerätezuverlässigkeit erforderliche Biokompatibilität, enge Toleranzen und hervorragende Oberflächengüte.

5. Formenbauindustrie

Die Formenherstellung ist ein bedeutendes Anwendungsgebiet der CNC-Bearbeitungstechnologie . Deren Einsatz umfasst hauptsächlich die Bearbeitung von Spritzguss- und Druckgussformen sowie anderer komplex geformter Formen; die Bearbeitung von Standardformteilen wie Führungsstiften, Führungsbuchsen, Auswerferstiften usw.; die Reparatur und Umrüstung beschädigter oder modifizierbarer Formen. Durch die verbesserte Genauigkeit und Effizienz der Formenherstellung konnten die Fertigungskosten gesenkt und die rasante Entwicklung der Formenbauindustrie beschleunigt werden.

6. Energiewirtschaft

In der Energiewirtschaft findet die CNC-Bearbeitungstechnologie breite Anwendung bei der Fertigung verschiedenster Anlagen und Bauteile. Dazu gehören die Bearbeitung von Schlüsselkomponenten wie Druckbehältern, Wärmetauschern und Rohrleitungen sowie die Fertigung von Ölbohranlagen, Bohrwerkzeugen und weiterer Ausrüstung. Der Einsatz der CNC-Bearbeitung in der Energiewirtschaft hat die Bearbeitungsgenauigkeit und -effizienz von Anlagen und Bauteilen verbessert und somit die nachhaltige Entwicklung der Energiewirtschaft gefördert.

Was macht ein CNC-Maschinenbediener?

CNC-Techniker spielen eine entscheidende Rolle in der Fertigungsindustrie. Sie sind verantwortlich für die Nutzung der computergesteuerten numerischen Steuerung, kurz CNC-Technologie, zur Steuerung von Werkzeugmaschinen für die präzise CNC-Bearbeitung.

Programmierung

Die Aufgaben des CNC-Maschinenbedieners umfassen Vorinbetriebnahmeprüfungen, die Installation der Werkzeuge, die Justierung der Parameter und die Sicherstellung des optimalen Maschinenbetriebs. Dabei überwacht er den laufenden Betrieb, passt Einstellungen an, um Stabilität und Genauigkeit zu gewährleisten, und diagnostiziert und behebt Probleme wie Werkzeugkollisionen schnell.

Maschinenbetrieb

Pflegen

Führen Sie gemäß den Vorgaben der Bedienungsanleitung und des Betriebshandbuchs täglich Wartungs-, Instandhaltungs- und Reinigungsarbeiten an der Werkzeugmaschine durch. Dazu gehören die Kontrolle des Schmierölstands, der Kühlmittelmenge und des Luftdrucks, um den ordnungsgemäßen Betrieb der Maschine sicherzustellen. Führen Sie gemäß dem Wartungsplan der Werkzeugmaschine weiterführende Wartungsarbeiten durch , wie z. B. die Reinigung des Wärmetauscherfilters, die Überprüfung der Werkzeugzugbolzen und die Kontrolle des mechanischen Ursprungs jeder Achse, um die Lebensdauer der Werkzeugmaschine zu verlängern. Organisieren und archivieren Sie alle maschinenbezogenen Informationen, einschließlich Wartungs- und Fehlerbehebungsberichte, um eine Referenz für die spätere Nutzung und Wartung der Werkzeugmaschine zu gewährleisten.

Abbildung 4: Optimierter CAD/CAM-Prozess für die computergesteuerte numerische Fertigung durch LS Manufacturing

Faktoren, die bei der Auswahl eines CNC-Bearbeitungsdienstleisters zu berücksichtigen sind

Bei der Auswahl eines Anbietersfür CNC-Bearbeitungsdienstleistungen sind mehrere wichtige Faktoren zu berücksichtigen. Dazu gehören:

1. Verarbeitungskapazitäten und technisches Niveau

Für ein Unternehmen sind die Fähigkeiten und technischen Standards im Umgang mit CNC-Bearbeitungsabläufen von entscheidender Bedeutung. Jusheng beispielsweise wird weithin für seine überlegenen Fertigungsprozesse und sein technisches Know-how gelobt.

2. Fachliche Kompetenz und Erfahrung

Um sicherzustellen, dass unser Unternehmen über umfassende technische Kompetenz und Erfahrung verfügt, muss es ein professionelles Team aus erfahrenen Ingenieuren, Programmierern und Bedienern aufbauen, die auch anspruchsvolle Bearbeitungsaufgaben bewältigen können. Die Analyse vergangener Erfolgsgeschichten des Unternehmens ermöglicht uns ein umfassendes Verständnis seiner Leistungsfähigkeit und der gesammelten Erfahrung aus ähnlichen Projekten. Dadurch können wir seine technische Kompetenz und Servicequalität effektiv bewerten. Dank seiner langjährigen Erfahrung und erfolgreichen Praxis hat LS Manufacturing seine starke Position in diesem Fachgebiet unter Beweis gestellt.

3. Qualitätskontrollsystem

Um die Qualität der verarbeiteten Produkte zu gewährleisten, sollten Unternehmen ein umfassendes Qualitätskontrollsystem aufbauen, das viele Aspekte abdeckt – von der Qualitätsprüfung der Rohstoffe über die strenge Überwachung des Prozessablaufs bis hin zur Endkontrolle der fertigen Produkte. Die Beherrschung der im Unternehmen eingesetzten Prüfgeräte und -methoden ist unerlässlich, um die erwartete Bearbeitungsgenauigkeit sicherzustellen. LS Manufacturing verwendet modernste Prüfgeräte im CNC-Bearbeitungsprozess, um zu gewährleisten, dass jedes Teil strengen Industriestandards entspricht und die Kundenerwartungen deutlich übertrifft.

4. Preis und Kosteneffizienz

Das Angebot des Unternehmens sollte fair und transparent sein, keine versteckten Kosten enthalten und der Preis sollte verschiedenen Faktoren wie Servicequalität, Fertigungsgenauigkeit und Lieferzeit entsprechen. Nach sorgfältiger Abwägung von Preis, Qualität, Lieferzeit und Kundendienst führten wir eine umfassende Kosten-Nutzen-Analyse durch und wählten einen kostengünstigen Dienstleister aus. LS Manufacturing bietet seinen Kunden wettbewerbsfähige Preise, ohne dabei Kompromisse bei der Produktqualität einzugehen.

5. Lieferzeit und Kundendienst:

Pünktliche Lieferung und effizienter Kundendienst sind die Kernelemente für Kundenzufriedenheit. Wir erzielen in beiden Bereichen hervorragende Leistungen, um die Bedürfnisse unserer Kunden zeitnah und effizient zu erfüllen.

6. Unternehmensqualifikationen:

Die Zertifizierungen und Qualifikationen des Unternehmens belegen nicht nur dessen professionelle Kompetenz, sondern spiegeln auch die strikte Einhaltung der Branchenstandards wider. Die Qualifikationen von LS Manufacturing festigen zudem dessen Ruf im Bereich der CNC-Bearbeitung .

LS Manufacturing erfüllt alle diese Kriterien. Fordern Sie einen Leistungsleitfaden an.

Entscheiden Sie sich für LS Manufacturing – wir bieten Ihnen Komplettservice.

Hochwertige Bearbeitungsdienstleistungen sind nach wie vor ein wesentliches Ziel für eine schnelle und erfolgreiche Produktion. Als Bearbeitungsbetrieb bieten wir Ihnen ein umfassendes Leistungsspektrum , das Ihre Bearbeitungsanforderungen erfüllt – vom Schruppen bis zum Feinschlichten.

Mit über 15 Jahren Erfahrung in der CNC-Bearbeitung fertigen wir Teile mit Toleranzen bis zu 0,005 mm, erstellen Ihnen noch am selben Tag ein Angebot und liefern innerhalb von 72 Stunden. Wir produzieren Teile in verschiedenen Stückzahlen ab 80 Stück . Unser Ziel ist es, unseren Kunden in der Prototypen- und Serienfertigung Metallbearbeitungsdienstleistungen in höchster Qualität und Effizienz zu bieten. Von der Rohmaterialkontrolle bis zur Endkontrolle streben wir stets nach höchster Qualität, um Ihnen einwandfreie Ergebnisse zu liefern.

LS Manufacturing ist sich der Bedeutung jedes Details in der Produktion bewusst und stellt daher sicher, dass unsere Produkte Ihre Erwartungen hinsichtlich Qualität und Optik nicht nur erfüllen, sondern übertreffen. Wenn Sie einen zuverlässigen und professionellen Partner für die Schruppbearbeitung suchen, ist LS Manufacturing Ihr idealer Ansprechpartner für effiziente und exzellente Bearbeitungsprozesse.

Häufig gestellte Fragen

1. Wie lange sind die typischen Vorlaufzeiten für Prototypen und die Serienproduktion?

Unsere Standardlieferzeit für Prototypen beträgt 3 Werktage, die Produktionszeiten für Chargen liegen je nach Menge und Komplexität bei 5-15 Werktagen .

2. Wie würden Sie die Qualität von Bauteilen für kritische Anwendungen wie Medizintechnik und Luft- und Raumfahrt sicherstellen?

Qualität ist unser Standard. Wir sind nach ISO 9001:2015 und ISO 13485:2016 für Medizinprodukte zertifiziert. Professionelle Ausrüstung, wie z. B. Koordinatenmessgeräte (KMG), unterstützt ein dreistufiges Kontrollsystem – Wareneingangsprüfung, Fertigungsprozesskontrolle und Endkontrolle – um enge Toleranzen bei der CNC-Bearbeitung zu gewährleisten. Für kritische Projekte stellen wir vollständige Prüfberichte zur Verfügung, um die lückenlose Rückverfolgbarkeit sicherzustellen.

3. Wie sieht Ihre Preisstruktur aus? Wie erhalte ich ein genaues Angebot?

Unsere Preise sind transparent und beinhalten Material, Arbeitskosten, Vorbereitung und Nachbearbeitung. Laden Sie Ihre CAD-Dateien einfach auf unsere Online-Plattform hoch und erhalten Sie innerhalb weniger Stunden ein detailliertes Angebot für die CNC-Bearbeitung – ohne versteckte Kosten.

4. Gibt es eine Mindestbestellmenge?

Wir sind sehr flexibel. In der Prototypenphase gibt es keine Mindestbestellmenge; schon ein einzelnes Stück kann die Produktion anstoßen. Die Produktionsphase unterstützt Kleinserien bis hin zur Massenproduktion mit gestaffelten Preisen.

5. Wie lassen sich Designänderungen umsetzen und gleichzeitig das geistige Eigentum schützen?

Zu jedem Angebot erhalten Sie einen kostenlosen DFM-Analysebericht – jeder Bericht ist darauf ausgelegt, das Design zu optimieren und Kosten zu senken. Alle Kundendaten werden streng durch eine Geheimhaltungsvereinbarung geschützt, um die Sicherheit Ihres geistigen Eigentums zu gewährleisten.

6. Welche Materialien und Oberflächenbehandlungen können Sie durchführen?

Wir verarbeiten über 50 Metalle, darunter Aluminium, Edelstahl und Titan, sowie Kunststoffe wie PEEK und ULTEM . Wir bieten über 20 verschiedene Oberflächenveredelungen an, darunter beispielsweise Anodisieren, Galvanisieren, Pulverbeschichten und Passivieren.

7. Bieten Sie einen Komplettservice für Montage und Nachbearbeitung an?

Ja, wir bieten Ihnen einen echten Komplettservice inklusive Blechbearbeitung, 3D-Druck , Oberflächenveredelung und Endproduktmontage sowie CNC-Bearbeitung, um Ihnen die Verwaltung Ihrer Lieferkette zu erleichtern.

8. Welche Dokumente muss ich für den Projektstart einreichen? Wie sieht der Kommunikationsprozess aus?

Bitte stellen Sie 3D-CAD-Dateien (z. B. STEP, IGS) und 2D-Konstruktionszeichnungen bereit. Nach der Einreichung wird Ihr zuständiger Projektmanager während des gesamten Prozesses vor Ort sein, um eine reibungslose Kommunikation und vollständige Transparenz in jeder Phase – von der Angebotserstellung über die Produktion bis hin zur Lieferung – zu gewährleisten.

Zusammenfassung

Die CNC-Bearbeitung hat sich dank ihrer hohen Präzision, Effizienz und Anpassungsfähigkeit zu einer Kerntechnologie entwickelt, die die moderne industrielle Entwicklung vorantreibt. Sie findet nicht nur breite Anwendung in der Fertigung von Schlüsselkomponenten verschiedenster Branchen, sondern fördert auch kontinuierlich Innovationen in Produktionsmodellen und die Modernisierung der Industrie und bildet damit einen unverzichtbaren Grundstein für die intelligente Transformation der Fertigung.

Jetzt ist der richtige Zeitpunkt, um Ihre fortschrittlichen Fertigungstechnologien in einen Wettbewerbsvorteil für Ihre Produkte zu verwandeln. Laden Sie Ihre Teilezeichnungen hoch, und das Expertenteam von LS Manufacturing erstellt Ihnen kostenlos eine DFM-Fertigungsanalyse sowie ein präzises Angebot. Setzen Sie auf Professionalität und lassen Sie unsere technische Kompetenz Ihr nächstes Innovationsprojekt sichern. Gemeinsam entwickeln wir präzise und hochwertige Lösungen.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .