在制造业中,最常见的金属加工技术是制粉和窃听。这两种方法都专门用于在金属表面上创建螺纹。它们是高效和先进的加工方法。

这两种技术都是制造过程的关键部分。虽然这两种方法在原理上有一些相似之处,但在加工工艺、最终产品和应用领域上存在明显差异。在本文中,将详细讨论攻丝和铣削的区别,并进行相应的比较,以了解何时适合攻丝,以便根据不同的项目需求更快地做出最佳决策。

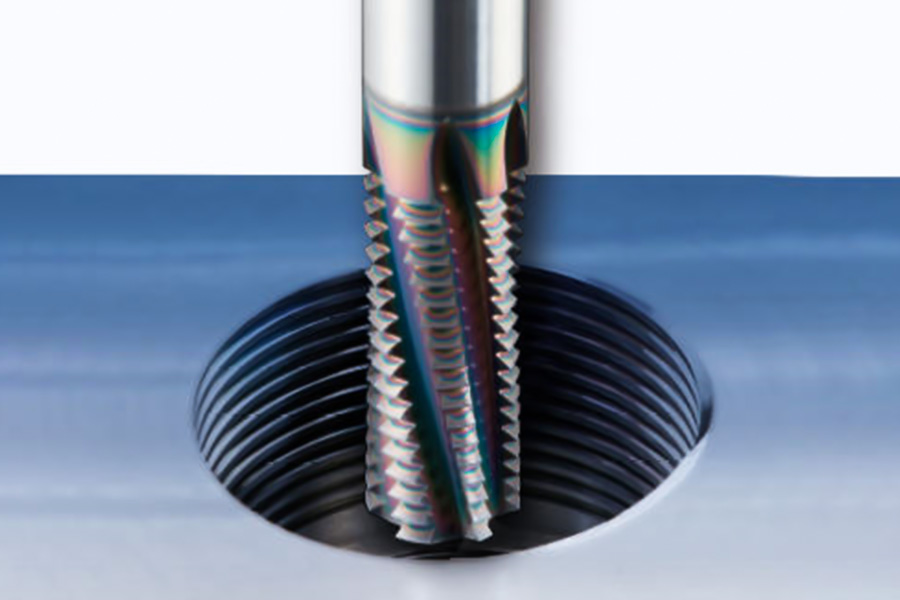

什么是螺纹铣削?

螺纹铣削是一种高级金属加工技术广泛应用于制造业。这是用旋转加工螺纹的过程刀具(也称为螺纹铣刀)。

与使用单点切削刀具攻丝不同,螺纹铣削涉及多槽工具沿工件表面移动,同时加工内螺纹或外螺纹。螺纹铣削可以更好地控制螺纹作,特别是对于更大更深的螺纹,无论螺纹尺寸和类型如何,这也是一个主要优势。为了提高加工效率,通常采用多齿设计。螺纹铣削具有高精度、灵活性和高加工效率,特别适用于高精度和复杂工件的加工要求。

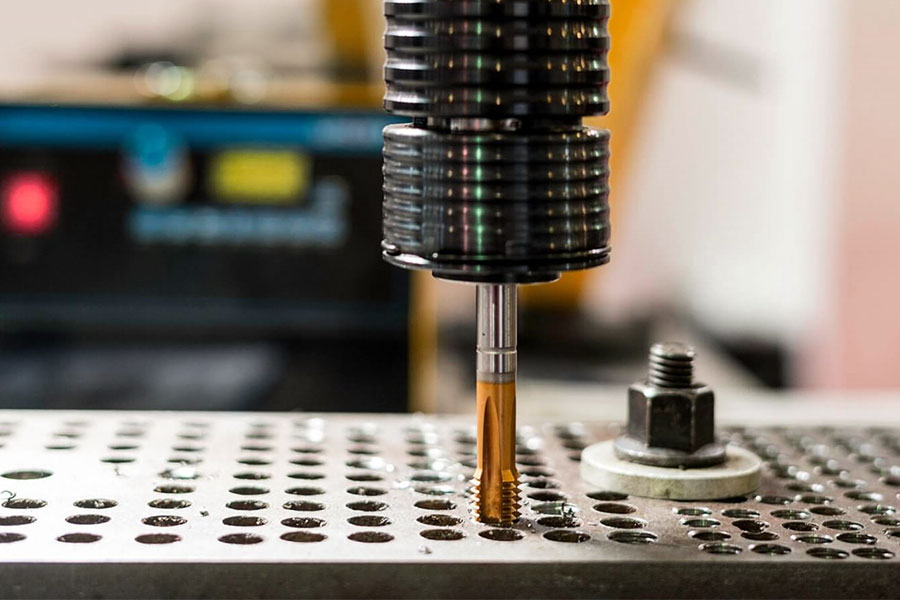

什么是敲击?

攻丝是一种常见的金属加工技术,它使用旋转切削工具(称为攻丝)将螺纹切割成孔。它是制造螺栓和螺母螺纹接头的关键工艺之一。它涉及在工件上钻一个直径略小于螺纹公称直径的底孔。然后将丝锥直接插入底部孔中,并通过旋转进行螺纹加工。

手动攻丝需要控制力和方向,而机械攻丝则由设备自动完成。攻丝工艺适用于小批量生产,作简单。然而,对于不锈钢和钛合金等硬质材料,自攻丝有其局限性,很容易导致自攻丝磨损或断裂。与螺纹铣削相比,攻丝工艺效率低,加工精度低。它适用于铝和不锈钢。它更适合小批量生产以及常见材料的加工。

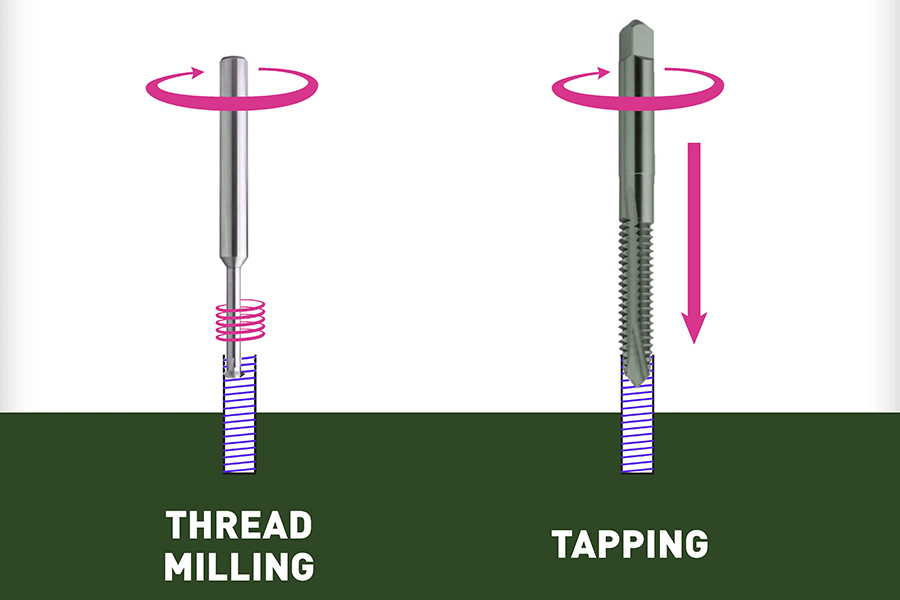

攻丝和铣削的核心区别是什么?

攻丝和铣削是两种先进的螺纹加工技术。尽管它们都用于在工件上创建线程,但在方法、准确性、效率和应用程序方案方面存在显著差异。以下是核心区别:

- 加工方法:

使用旋转工具(丝锥)直接在预钻孔中敲丝切割内螺纹.它是一种传统的内螺纹加工方法。

铣床采用CNC 铣削机器和专用铣刀通过螺旋插补在工件上切割螺纹。适用于内螺纹和外螺纹加工。

- 加工精度:

(二)人工攻丝精度低,易受作人员技术水平、攻丝磨损等因素的影响。例如,如果使用不均匀的力,则使用手动攻丝可能会导致螺纹轮廓不完整或螺距不准确。

铣床采用数控铣床,可实现加工精度高通过精确的程序控制。可精确控制螺距、牙型角、螺纹螺距角等螺纹数据,适用于精密、大批量生产和复杂工件螺纹加工。

-

加工效率:

对于大直径螺纹或高硬度的材料,攻丝的速度相对较慢。当丝锥在孔中切割时,由于切削力,需要控制切削速度。

- 适用材料:

攻丝适用于碳钢、铝合金和复合材料的内螺纹加工。如果在加工过程中出现丝锥断裂等问题,那是因为材料的硬度太高。

铣削适用于加工各种硬质材料,可用于加工钛合金零件上的螺纹。在复杂形状的工件上加工螺纹的优势可以通过具有弯曲或不规则形状.

- 处理灵活性:

攻丝主要用于标准螺纹,在处理复杂和特定的螺纹时不太灵活。一旦确定了水龙头,还确定了加工线程规格,这使得实时调整变得困难并限制了定制。

铣削可以通过数控程序进行修改,以实现不同规格的螺纹(如螺距、轮廓角等)加工,具有很高的灵活性。能够加工各种特殊螺纹满足各种加工要求的轮廓和结构。

在攻丝和铣削之间应该选择哪一种?

下图比较了各种因素,以便更好地了解铣削和攻丝的不同特性:

| 因素 | 制粉 | 割胶 |

| 处理速度 | 调整机床控制器需要很长时间 | 相同尺寸的孔,速度快 |

| 使用寿命 | 由耐用材料制成,使用寿命长 | 由高速钢制成,易磨损 |

| 灵活性 | 更高,通过编程调整参数 | 降低,敲击到固定大小 |

| 准确性 | 通过编程对螺纹尺寸进行高度、精确的控制 | 低、加工材料和轻微的错位会影响精度 |

| 螺纹规格 | 无规格限制 | 适合常规尺寸 |

| 螺纹尺寸 | 大螺纹,定制螺纹 | 小螺纹、深螺纹 |

| 螺纹质量 | 螺纹质量高,表面更光滑,尤其是在硬质材料中 | 在硬质材料中,不可能实现相同的质量和光滑度 |

| 加工成本 | 长期使用成本低 | 短期使用成本低 |

一般来说,如果您需要快速批量生产螺纹,尤其是小螺纹或深螺纹,攻丝是一种更高效的选择,具有明显的速度优势。

如果只需要生产少量产品,例如一些全尺寸螺纹,攻丝具有成本优势。当预算紧张时,挖掘是一种更合适的省钱方法。

螺纹铣削是最好的选择当您面临复杂的要求时,例如调整螺纹尺寸、处理各种材料、制作大型或定制螺纹。它具有很强的适应性,并且使用的工具具有更长的使用寿命。

LS 系列无论是小规模生产还是大规模定制,都能高效快速满足您的需求,最快在 24 小时内交付。

攻丝和铣削的优点和缺点是什么?

攻丝的优点:

1.高效生产内螺纹:

- 主要加工内螺纹设计,一次成型,效率高(特别适合大批量生产)。

- 钻孔后,直接点击以减少进程数。

2. 高精度螺纹:

- 固定螺纹轮廓,一致性好,适用于精密螺纹。

- 通过调整进给速度和进给深度,可以轻松控制螺纹深度和公差。

3.材料适应性强:

- 支持金属(钢、铝)、塑料和其他材料的加工。

4.作简单:

- 固定式切削工具(水龙头)只需要轴向进给运动,设备要求低。

攻丝的缺点:

1.排屑难度:

- 切屑容易缠结在丝锥上,这可能会导致切屑破损或螺纹缺陷。

- 需要润滑或切屑槽辅助装置。

2.大限制:

- 不能加工外螺纹或复杂形状,仅适用于内螺纹加工。

- 底径螺纹底部需要提前钻孔,孔径误差会影响最终质量。

3.刀具磨损快:

- 不锈钢和钛合金等硬化材料会加速水龙头的磨损。

- 碎屑风险高,刀具更换频繁。

4.固定要求高:

- 强制轴向进给容易造成工件位移,因此需要稳定夹具以防止错位。

铣削的优点:

1.灵活性:

- 它可以加工各种几何形状,如平面、凹槽、齿轮齿形和复杂的曲面。

- 支持多轴联动实现3D 零件加工.

2.适应硬质材料:

使用硬质合金刀具或涂层刀具可以有效地加工高硬度材料。

3.无碎屑或有极少碎屑的加工:

- 一些铣削方法(例如成型铣削)可以减少切屑堆积。

- 干铣削技术逐渐普及,降低清洁成本。

4.平衡批量和单个项目:

在小规模生产中成本低,对模具的依赖性低。

铣削的缺点:

1.设备投资大:

高效的铣床(例如五轴联动机) 价格昂贵且维护成本高。

2.流程比较复杂:

- 编程需要精确计算刀具路径和参数,这需要作员具备很高的技术技能。

- 去除多余的材料可能会增加处理时间。

3.工件表面粗糙度高:

- 传统铣削具有重复的切削痕迹,需要精确调整加工参数。

- 虽然高速铣削改善了这个问题,但设备成本更高。

攻丝铣削的应用场景有哪些?

铣削的应用场景:

螺纹铣削广泛用于航空航天领域加工飞机发动机叶片关键部件的螺纹件。在汽车制造,制造复杂的内部通道、连接孔和外表面轮廓。在模具制造中,可以加工各种形状复杂、精度要求高的注塑模具和压铸模具。在生产医疗设备,主要用于生产心脏起搏器、人工关节等高精度、异常部件。在机械制造领域,可用于加工各种机械零件,如平面、凹槽、齿轮、花键等。

攻丝的应用场景:

在航空航天领域,攻丝用于加工飞机结构、飞机发动机部件等关键部件的内螺纹,以满足对强度和精度的严格要求。在电子设备制造,我们加工金属外壳、电路板支架和其他电子产品中的螺纹孔。在医疗器械的生产中,主要用于制造外科医疗器械、植入式医疗器械等内螺纹连接件。在家具制造领域,加工内螺纹以连接家具上的木材或金属部件,用于组装组件。

总结

综上所述,攻丝和铣削作为金属加工领域中两种重要的螺纹加工技术,在加工原理、加工工艺和最终产品上具有相似的概念,但也存在显著差异。丝锥和铣削各有优缺点。在实际应用中,需要根据加工数量、工件特性、生产预算等因素进行考虑。对于小批量、预算有限、精度要求低的内螺纹加工,攻丝是一个合适的选择。对于大批量、高精度、形状复杂、螺纹规格高的工件加工,铣削更具优势。

免責聲明

本页面内容仅供参考。LS 系列不对信息的准确性、完整性或有效性做出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过隆盛网络提供的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。这是买方的责任寻求零件报价以确定这些零件的具体要求。请联系我们了解更多英孚Ormation.

LS 团队

常见问题

1.螺纹铣削和攻丝有什么区别?

螺纹铣削通过螺旋插补加工内外螺纹,精度高,适用于复杂材料、高硬度工件和大批量生产;攻丝用于加工精度略低的预钻孔中的内螺纹,常用于普通材料中内螺纹的小批量加工。

2.哪种方法更适合制造螺纹 - 攻丝或铣削?

攻丝适用于小批量/普通材料内螺纹,成本低,作方便;铣削适用于大批量、复杂形状、设备成本高、刀具磨损快的工件。根据企业需求、工件特性和预算灵活选择。

3.螺纹铣削比攻丝有什么优势?

螺纹铣削精度更高,通过CNC编程精确控制参数,确保质量;材料广泛(硬、软、不规则工件),批量生产效率高,柔韧性强,刀具寿命长,满足多样化需求。

4.什么时候选择攻丝作为最佳加工方法?

必须使用软材料生产大批量和高度重复的内螺纹工件。工件具有通用规格,没有复杂的轮廓。在各种情况下,攻丝是最好的生产加工方法。

资源