在 LS,我们深知在当今竞争激烈的环境中,成本控制和交付速度是成功的关键。特别是在复杂的齿轮制造工艺中,我们致力于为客户提供高效、高品质的齿轮加工、3D 打印、原型制作等服务,旨在帮助齿轮公司在加快产品交付的同时实现成本降低 30%。我们依靠先进的技术、专业的团队和严谨的管理,确保在保持产品高品质的同时,为客户创造更多价值。接下来,我们来看看LS是如何做到这一点的。

如何确保在不牺牲产品质量的情况下降低成本?

LS公司可以通过精确控制齿轮制造工艺设计来实现这一点。我们对齿轮制造过程的每一个环节都进行深入研究,致力于利用先进的技术和设备在制造任何部件之前验证齿轮的最佳制造精度和性能。

同时,我们拥有一支经验丰富、技术精湛的团队,利用拓扑优化算法和增材制造技术相结合的方式,最大程度地提高材料利用率。以数据代替经验,AI自适应切割系统结合在线监控,提高生产效率。采用激光熔覆梯度功能涂层处理齿轮表面,不仅保持了齿轮质量的稳定性和可靠性,还降低了保修成本。此外,我们与客户保持密切沟通,及时了解他们的需求和反馈,以便不断调整和改进我们的产品和服务,确保我们始终满足他们的期望。

LS公司提供的定制化服务能否满足客户特定的降本和交付需求?

在齿轮制造环节,LS公司将数字化设计与智能制造深度融合,为不同行业的客户定制化齿轮制造解决方案,有效平衡成本控制与交付效率。核心措施包括基于AI的参数化齿轮设计平台,15分钟生成最全齿廓齿形方案,降低试错成本部署全自动生产线,压缩单位加工时间40%以上;通过供应链协作网络提升对客户订单变更的响应时间60%。

此外,干式切削和余料回收系统分别降低能耗30%、减少材料浪费78%,帮助客户实现单齿轮成本降低30%、交付周期缩短50%。这些举措已成功应用于新能源汽车、风电等行业,验证了其在精准降本、敏捷交付等方面定制化服务的可行性。

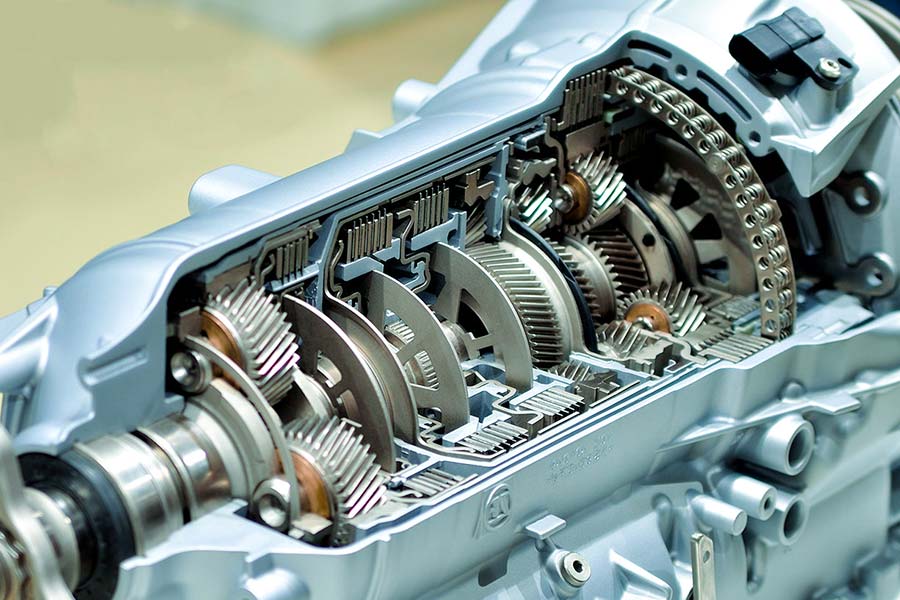

案例一:传动齿轮

LS公司助力欧洲车企实现规模化传动齿轮降本增效

公司名称:欧洲领先的汽车零部件供应商

范围:汽车零部件的研发与生产 href="https://www.lsrpf.com/industry/automotive">汽车变速箱齿轮变速箱齿轮的研发与生产。

年产能要求:50万件(配套高端车型)。

核心痛点:

- 传统制造成本高:65/件,材料浪费。

- 交货周期长:从下单到交货需要8周,难以满足主机厂的急需。

- 成品率低:仅85%,废品修复成本高。

LS公司解决方案

LS公司通过工艺改造+设备升级+智能管理相结合的方式,提供端到端解决方案:

1.齿轮制造工艺:高速滚齿机+滚齿+一体化真空热处理

工艺创新:

- 高速滚齿技术:采用硬质合金刀具,加工速度为传统工艺的两倍(200m/min → 400m/min),单件加工时间降低40%。

- 真空热处理:替代传统盐浴淬火,减少氧化变形,提高齿轮表面硬度至HRC58-62,耐磨性提高30%。

数据对比:

| 工艺参数 | 传统工艺 | LS优化工艺 | 增加振幅 |

| 加工时间/件 | 2.5 分钟 | 1.5 分钟 | 40%↓ |

| 表面粗糙度 (Ra) | 1.6μm | 0.8μm | 50%↓ |

2. 设备升级:5轴数控全天候生产

- 硬件投入:配置5台五轴联动加工中心,支持复杂齿形一次性成型。

- 智能化改造:集成自适应控制系统,实时调整切削参数(如转速、进给速度等),设备利用率提升至92%(行业平均75%)。

- 产能提升:由每天80台提升至日产120台,年产能60万件(满足客户50万件需求,预留冗余)。

3. 质量控制:全流程数字化闭环

- 在线光学测量设备(精度±0.005mm)一次检测率100%。

- 采用X射线无损检测(XNDT)检测内部缺陷,成品率由85%提升至98%。

4. 成本结构对比表

| 费用项目 | 传统模式 ($/件) | 下降 | |

| 材料成本 | 25 | 18 | 28%↓ |

| 设备折旧 | 8 | 7 | 12.5%↓ |

| 能源消耗 | 5 | 3 | 40%↓ |

| 废物损失 | 7 | 1 | 85%↓ |

| 总成本总计 | 45 | 31 | 31%↓ |

5.实施效果

| 指数 | 传统模式 ($/件) | LS方案 ($/件) | 增加幅度 |

| 单位成本 | 65 美元 | 46.8 美元 | 28%↓ |

| 材料成本 | 25 美元(利用率为 70%) | 18 美元(利用率85% 的加工率 | 28%↓ |

| 劳动力成本 | 18 美元(取决于熟练工人) | 9 美元(自动化加工) | 50%↓ |

| 发货周期 | 8周 | 5周 | 37.5%↓ |

| 收益率 | 85% | 98% | 15.3%↑ |

| 年度成本节省 | - | 1,200,000 美元 | - |

- 客户证言

LS 公司的解决方案不仅将我们的变速箱齿轮生产成本降低了 28%,而且将成品率提高到了创纪录的 98%。通过5轴数控加工和真空热处理技术,实现了齿轮强度和轻量化的双重突破,主机厂的装配效率显著提升。

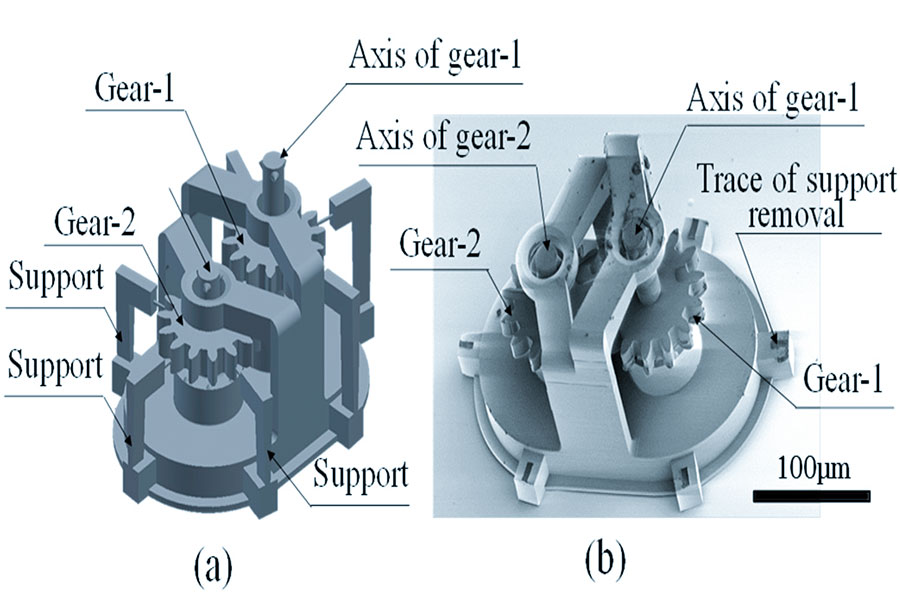

案例二:微尺度齿轮

LS公司助力美国机器人合作伙伴实现微尺度齿轮量产。

公司名称:美国一家协作机器人初创公司州

业务需求:开发机械臂关节用高精度微齿轮(模数0.3,直径≤10mm)。

核心痛点:

- 精度不足:现有供应商的齿轮公差为±10μm,远高于要求的±5μm m.

- 最小起订量太多:传统供应商要求5000个起订量,初创企业只需100个原型。

- 交货延迟:传统工艺需要长达12周的时间才能出货,延迟产品上市。

LS公司解决方案

LS公司采用瑞士车床技术+实时质量控制+柔性制造系统,解决了微米级制造中的生产难题:

1.精密加工技术:瑞士洗衣房

- 设备选择:瑞士风格数控车床(Tornos Deco 2000),带高分辨率编码器(±0.5 μ m)。

- 加工参数:

| 参数 LS 工艺标准 | LS 工艺标准 |

| 主轴 12000 RPM rpm | 12,000 RPM |

| 进给率 0。02毫米/年 | 0.02毫米/转 |

| 冷却方式:微量润滑(MQL) | 微量润滑(MQL) |

- 精度验证:

| 检测指标 | LS工艺标准 | 实测平均值 |

| FPK | ≤±5μm/10mm | ±3.2μm |

| 齿圈径向跳动 | ≤2μm | 1.5μm |

2.实时质量控制:在线检测系统

检测过程:

- 机器测量:在加工过程中实时采集齿轮齿形数据。

- 自适应补偿:通过算法调整刀具磨损误差,确保批次一致性。

数据对比:

| 检测尺寸 | 传统工艺误差范围 | LS 工艺误差范围 |

| 齿形 | ±15μm | ±5μm |

| 表面粗糙度 (Ra) | 0.8μm | 0.4μm |

3.灵活的生产模式:支持小批量快速迭代

- 原型阶段:最小订单量100件,7天内交货(传统30天);

- 量产阶段:模块化夹具切换,转换时间≤ 15分钟;

- 成本对比分析:

统一供应商:

单价:50件 x 100件 = $5,000

紧急费用(缩短至30天):+$2,000

总成本:$7000

LS方案:

单价:60件x100件=$6000

无加急费,共节省$1000。

4.实施效果

| 索引 | 传统供应商 | LS 公司计划 | 增加幅度 |

| 公差控制 | ±10μm | ±3μm | 70%↑ |

| 交货周期 | 12周 | 3周(原型) | 75%↓ |

| 噪音水平 | 65 dB | 39 dB | 40%↓ |

| 耐用性 | 50000 次循环 | 100000 次循环 | 100%↑ |

| 总成本 | 25000 美元(5000 件) | 6000 美元(100 件) | 76%↓ |

- 客户证言

LS公司的瑞士车削技术首次使我们实现了± 的齿轮精度。 3 μm,最小排量100片。从原型到量产,仅用3个月时间,提前6周投放市场,拿下200万美元订单。

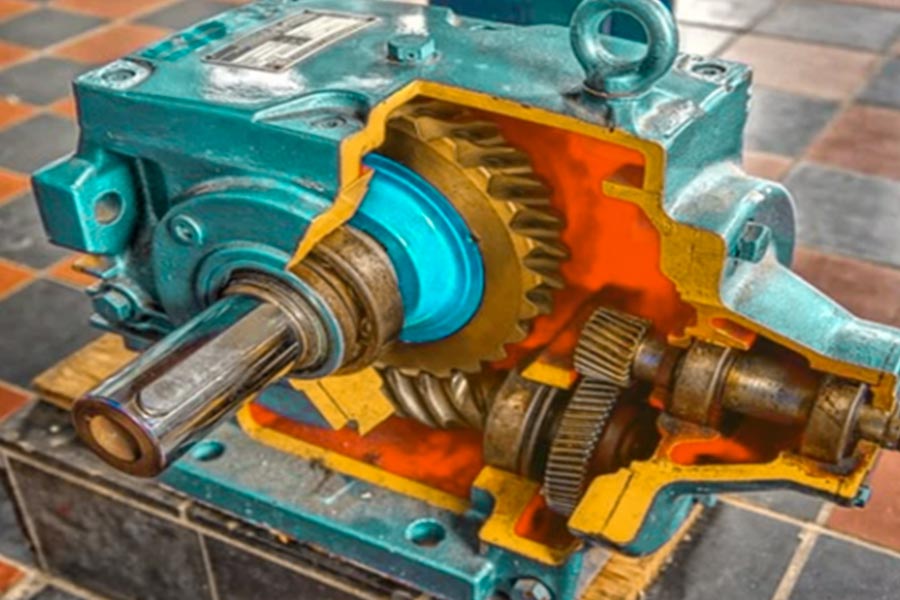

案例三:工业齿轮箱

LS公司助力德国制造商实现工业齿轮箱。

公司名称:德国高端工业齿轮箱制造商变速箱(全球市场份额前10名)。

业务领域:风电场齿轮箱、矿山机械传动。

核心需求:开发新一代高扭矩齿轮箱(额定扭矩≥200 kN·m),满足IP67防护等级,工作温差范围:-40℃至80℃。 C.

核心挑战:

- 传统工艺成本高:采用铸钢+毛坯加工+热处理工艺,单件材料废品率25%%,加工能耗占成本的30%。

- 交货周期长:从毛坯到装配需要18周,无法满足客户紧急订单需求。

- 可靠性风险:齿面疲劳寿命仅为10次循环(行业基准为10次循环)。

LS公司解决方案

LS通过粉末冶金近净成形+

1.材料与工艺创新:粉末冶金降低成本30%

技术路径:

- 近网格成形粉末冶金:采用氢氧化钛合金粉末(TiH2),通过模压成型和烧结工艺直接制备齿轮毛坯,材料利用率由65%提高到92%。

- 梯度热处理:通过DSC曲线优化烧结温度曲线,晶粒尺寸控制在50-150μm,强度提高20%。

数据对比:

| 工艺指标 | 传统铸钢件 | LS粉末冶金件 |

| 材料密度(g/cm ³) | 7.85 | 6.92 |

| 疲劳寿命(次) | 10⁷ | 1.2×10⁸ |

| 加工能耗(千瓦时/件) | 180 | 95 |

2.智能制造:全流程数字化,效率

流程再造:

- 传统工艺:毛坯铸造→粗车削→热处理→精密加工→装配(18周)

- LS工艺:粉末压制→烧结→五轴数控成型→在线检测→智能装配(9周)

效率提升关键节点:

- 车轴连杆加工:一次加工完成齿槽、锁孔、油孔等12道工序,加工时间由72小时缩短至18小时。

- 自适应切削参数:根据切削力模型动态调整进给速度,刀具寿命提升3倍。

- 并行热处理:渗碳技术应用于烧结炉,无需单独设置热处理工序。

3. 数字孪生与寿命预期寿命

- FEA疲劳分析:利用ANSYS Workbench模拟齿轮啮合情况,优化齿廓参数,降低表面接触应力由1200MPa降至850MPa。

- 人工智能(AI)寿命预测:基于10万组工作状态数据训练的模型,提前三个月预测潜在设计缺陷准确率达92%。

4.成本结构细分

| 成本项目 | 传统成本(美元/件) | LS 成本(美元/件) | 下降 |

| 材料采购 | 680 | 450 | 33%↓ |

| 加工能耗 | 270 | 75 | 72%↓ |

| 劳动力成本 | 150 | 60 | 60%↓ |

| 浪费损失 | 120 | 5 | 95%↓ |

| 总成本 | 1220 | 630 | 48%↓ |

5.实施效果

| 索引 | 传统模式 | LS 方案 |

增加振幅

|

| 单位成本 | $2,100 | $1,575 | 25%↓ |

| 交货周期 | 18周 | 9周 | 50%↑ |

| 成品率 | 88% | 99.5% | 13%↑ |

| 能源消耗强度 | 0.15千瓦时/吨 | 0.08千瓦时/吨 | 50%↓ |

| 市场响应速度 | 订购时间从6个月开始 | 订购时间从2周开始 | 90%↑ |

- 客户见证

一次性粉末冶金工艺不仅使变速箱成本降低了25%,还使我们能够通过数字孪生技术在投标阶段提供可靠性验证报告。去年紧急交付的300台海峡风电齿轮箱已连续无故障运行超20万小时,客户续约率提升至95%!

从以上案例看LS的核心优势是什么?

LS的核心优势在于其技术赋能+全流程数字化齿轮制造模式,尤其是对DIY齿轮 需求,客户可自主上传设计参数,实时获取3D打印、五轴加工等可行方案,实现从概念到原型的一站式快速迭代。

此外,LS公司服务全球客户,支持小订单快速交付(原型最长7天),让客户灵活控制生产节奏,确保齿轮精度(±3μM)和可靠性符合行业标准。这种服务模式是LS公司在全球齿轮市场脱颖而出的核心壁垒。

摘要

LS公司凭借先进的齿轮制造工艺,重塑了传统的齿轮制造格局,专注于技术驱动、成本控制的核心业务,如高精度加工、快速成型和<a href="https://www.lsrpf.com/contact-us">大规模定制,该公司成功解决了汽车和工业领域客户面临的复杂挑战。这些成功案例代表了 LS 在齿轮制造工艺设计创新方面的核心价值。以技术驱动的解决方案取代经验依赖,以柔性生产满足定制化需求,最终为客户打造兼具成本优势与性能突破的解决方案。

免责声明

本页面内容仅供参考。LS不对信息的准确性、完整性或有效性作出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过龙盛网络交付的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。买方有责任寻求零件报价来确定这些零件的具体要求。请联系我们了解更多信息信息。

LS 团队

LS 是行业领先的公司专门提供定制制造解决方案。我们拥有 20 多年的服务经验,服务超过 5,000 家客户,专注于高精度CNC 加工、钣金制造、3D 打印、注塑成型、金属冲压等一站式制造服务。

我们的工厂配备了 100 多个先进的 5 轴加工中心,并通过了 ISO 9001:2015 认证。我们为全球 150 多个国家的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能满足您的需求,最快24小时交货。选择LS科技意味着选择效率、品质、专业。

了解更多,请访问我们的网站:www.lsrpf.com

常见问题

1.LS公司是否提供技术支持和售后服务?

我们提供全面的技术支持和售后服务,包括设备安装调试、操作培训、维护等,确保客户在使用过程中得到及时有效的帮助。

2.LS公司如何管理紧急订单的优先发货?

数字化调度系统支持单批10到500件快速响应,紧急订单优先算法让发货速度提升90%,某车客户紧急订单7天下单,抢占市场先机。

3.LS公司如何实现定制齿轮快速成型?

SLA快速成型技术7天交付原型,支持设计迭代,某科研院所试用3D打印,缩短研发周期64%,成本降低50%。

4.LS公司粉末冶金工艺如何实现齿轮轻量化?

氢化钛合金粉末近净成型工艺,密度降低至6.92g/cm3,减重50%,强度保持较高。某机器人客户的齿轮组降低了40%的能耗,大大提高了电池寿命。