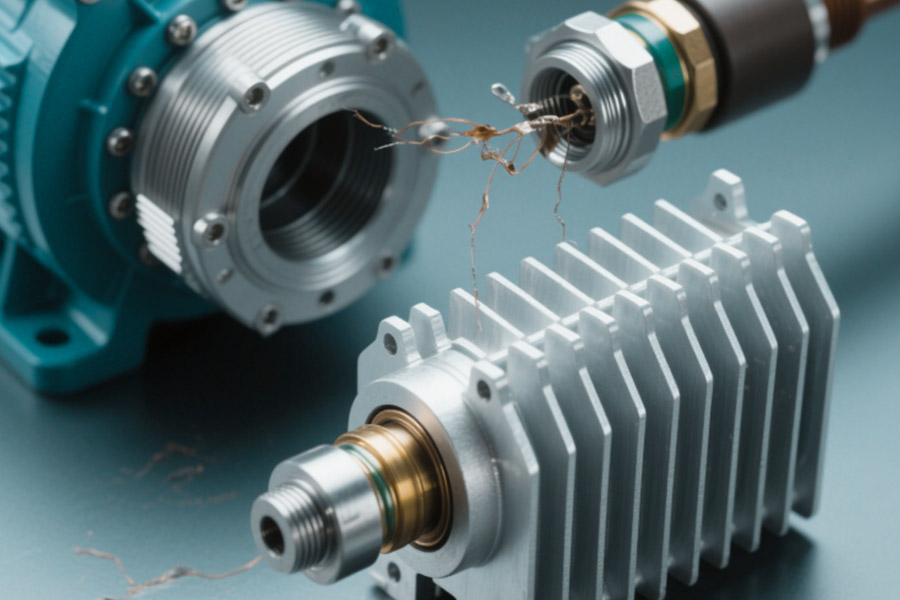

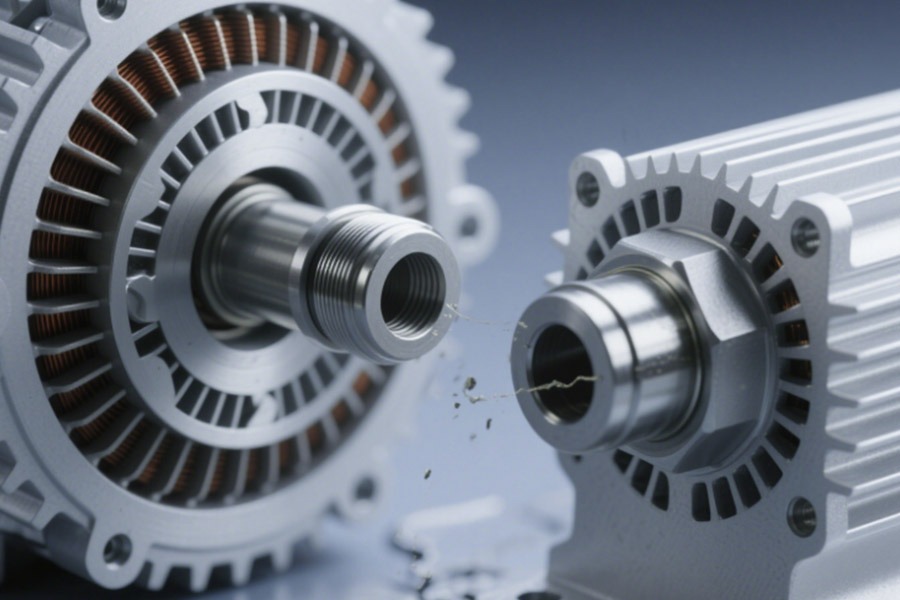

No moderno sistema de produção industrial, os componentes de transmissão harmônica e os dispositivos de troca de calor são os componentes principais dos sistemas mecânicos de precisão, e sua precisão e estabilidade de operação de processamento determinam diretamente o desempenho e a vida útil de todo o conjunto de equipamentos. No entanto, em aplicações práticas de engenharia, desde a seleção de matérias -primas até a tecnologia de processamento, desde montagem e depuração até condições de trabalho reais, muitos links podem afetar adversamente a precisão final. Este artigo explicará sistematicamente os principais fatores que afetam a precisão dos componentes por meio de uma análise aprofundada de casos de engenharia típicos e demonstram em detalhes as vantagens únicas de ls's inovadoras em relação à precisão e à standpabilidade.

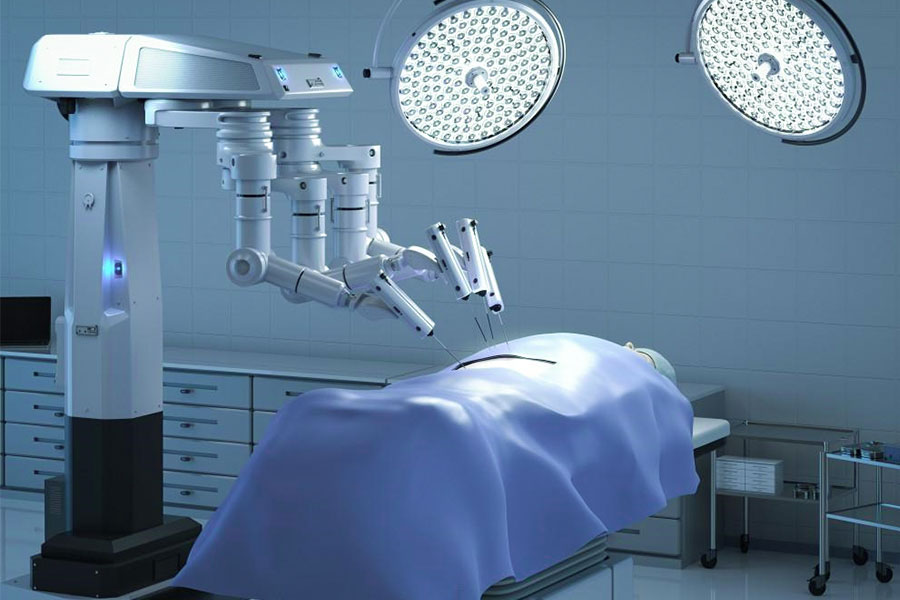

No campo da fabricação de precisão , 5 microns de desgaste são suficientes para transformar um dispositivo de um milhão de de nível em metal! Por meio de casos industriais reais, a cadeia de desastres causada por um pequeno desgaste é revelado e como a empresa de LS reescreve completamente as regras do setor com a tecnologia de revestimento de nano-diamâncias é analisada. 1.Nálise da força destrutiva do desgaste de 5 mícrons (1) colapso da precisão geométrica ① Espiral da morte do par de fricção de capa de cone: ② Fórmula de degradação da precisão: erro de posicionamento = erro de fundação × (folga 1 + desgaste/design) Quando o desgaste atinge 5μm, o erro é ampliado em 300% (2) Degradação de desempenho dinâmico ① Crescimento exponencial da aceleração de vibração: ② Precisão de controle de força fora de controle: 2. Caso de sangue e lágrimas: US $ 180.000/dia de inatividade em uma fábrica de automóveis (1) Desastre de uma empresa de automóvel alemã ① Processo de falha: ② Lista de perdas econômicas: (2) Identificação da causa raiz ① Resultados da análise de microscópio eletrônico: ② Dados de teste tribológico: 3.ls revestimento de diamante: de 5 mícrons a um milagre de vida de 5000 horas (1) Subversão de parâmetros técnicos ② Comparação de desempenho -chave: (2) Dados empíricos industriais Toyota México Relatório de teste de fábrica: Comparação de resultado: 4. Por que a solução de revestimento deve ser atualizada imediatamente? (1) Calculadora de risco de custo ① Despesas ocultas da solução tradicional: ② LS Solução Retorno do investimento : (2) Sistema de certificação técnica Em equipamentos de automação industrial, mangas harmônicas e radiadores motores são componentes funcionais essenciais , e sua precisão determina diretamente a estabilidade operacional e a vida útil do equipamento. Através da prática de engenharia de longo prazo, verifica-se que os fatores que afetam a precisão desses dois tipos de componentes estão concentrados principalmente nos seguintes aspectos: 1.A influência das propriedades do material na precisão Problema de fadiga do material Coeficiente de expansão térmica correspondência 2.O papel principal do sistema de gerenciamento térmico Consequências da eficiência insuficiente de dissipação de calor A influência do gradiente de temperatura 3. Garantia da aceitação do processo de fabricação Diferenças nos métodos de processamento Controle de qualidade de montagem 4. Avaliação do ambiente de uso Fatores de vibração 5. Soluções de engenharia para melhorar a precisão Melhoria do sistema de dissipação de calor Atualização do processo de fabricação Sugestões de prática de engenharia Para garantir a estabilidade da precisão a longo prazo de buchas harmônicas e radiadores motores, são recomendadas as seguintes medidas: Através do gerenciamento de precisão sistemática, a vida útil do equipamento pode ser efetivamente estendida em mais de 30% e o custo de manutenção pode ser reduzido em cerca de 50%. Se você precisar de suporte técnico profissional, entre em contato com nossa equipe de serviço de engenharia. 1. Revisão: um processo típico de negligência médica (1) Processo de acidente ① Background do incidente: ② Processo de acidente: (2) Consequências legais ① Valor de compensação: ② Defeitos do equipamento envolvidos: 2. falhas fatais das soluções tradicionais de dissipação de calor (1) limitações de material ② Dados medidos: (2) Projeto de projeto estrutural ② Questões de confiabilidade: 3.LS Solução revolucionária ② Regulamento de expansão térmica: (2) Avanço do microcanal ② Desempenho medido: 4. dados de validação clínica (1) Experimentos de animais (padrões FDA GLP) ② Margem de segurança: (2) Aplicação clínica (1) A realidade séria dos riscos de poeira médica ② Fontes de poluição -chave: (2) LS Solução de controle de poeira de grau médica ② Tecnologia de vedação tripla: ③ Sistema de monitoramento em tempo real: (1) Relatório de auditoria de perda de eficiência energética ② Análise do buraco negro de eficiência energética: (2) LS Revolução de resfriamento supercondutor ② Sistema de mudança de fase inteligente: (1) Biblioteca de casos típicos de perda de cadeia ② Fórmula de cálculo de perda: (2) LS Sistema de manutenção preventiva ② Tecnologia super resistente ao desgaste: The accuracy of harmonic sleeves and motor heat sinks may be damaged by many factors, including deformation caused by mechanical vibration, thermal stress caused by temperature fluctuations, material fatigue or creep, assembly errors, external corrosion or desgaste e estresse residual durante a fabricação. Além disso, mudanças de carga, baixa lubrificação ou intrusão de matéria estranha durante a operação de longo prazo também podem agravar a perda de precisão. Para garantir a estabilidade a longo prazo, é necessário otimizar o design, selecionar materiais de alta estabilidade, controlar estritamente a tecnologia de processamento e implementar manutenção e calibração regulares. O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Essa é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

LS é uma empresa líder do setor Concentre-se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication Por que o desgaste de 5μm destrói a precisão robótica?

Vantagem de desgaste

pico de vibração

Consequências

0μm

0,5g

Soldagem normal

5μm

3,2g

Taxa de respingos de ponto de soldagem ↑ 18%

10μm

8.7g

Alarme de sobrecarga do motor servo

Parâmetros

Novo valor

Valor com defeito

Coeficiente de atrito

0,12

0,38

rugosidade da superfície ra

0,2μm

1,7μm

① Estrutura de fortalecimento de gradiente de várias camadas:

Parâmetros

Crome convencional de cromo

LS Diamond Coating

dureza (hv)

800

9.000

coeficiente de atrito

0,15

0,02

use vida

200h

5.000h

ciclo de manutenção

2 semanas/tempo

2 anos/tempo

= ($ 768.000 - $ 85.000)/$ 85.000 × 100%= 803%

O que quebra a precisão em mangas harmônicas e dissipadores de calor do motor?

Poluição e corrosão

soluções de otimização de material

Como os dissipadores de calor podem desencadear ações de US $ 2 milhões?

① substrato de liga de alumínio Problem :

Parâmetros

Solução tradicional

limiar de segurança

Temperatura do hotspot

92 ° C

≤65 ° C

Taxa de aumento da temperatura

0,8 ° C/s

≤0,2 ° C/S

Resistência térmica

1,2 ℃/w

≤0,5 ℃/w

① Capacidade insuficiente de dissipação de calor:

(1) Inovação material

① Materiais compósitos baseados em cobre de alta condutividade:

① Bionic Topology Optimization Design:

Parâmetros

Solução tradicional

LS Solução

melhorado

eficiência de resfriamento

120w/cm²

228W/cm²

+90%

gradiente de temperatura

15 ° C

2,8 ° C

-81%

resistência ao fluxo

45kpa

28kpa

-38%

① Teste de operação contínua:

Como evitar poeira de metal tóxico em bots médicos?

① Aviso de caso real:

① Sistema de transmissão totalmente cerâmica:

Por que 90% dos dissidentes de calor desperdiçam energia?

① Dados medidos industriais:

Tipo de defeito

porcentagem de perda de energia

perda anual de custos

interface contato com resistência térmica

42%

$ 10.080

Defeitos de design do canal de fluxo

33%

$ 7.920

Condutividade térmica de material insuficiente

25%

$ 6.000

① Tecnologia da matriz microneedle:

Quando uma parte de US $ 50 custa US $ 500k para substituir?

① Caso de equipamentos semicondutores:

① Solução de previsão inteligente:

Parâmetros

Solução tradicional

LS Solução

Taxa de desgaste

5μm/100h

0,1μm/1000h

Ciclo de manutenção

2 semanas

3 anos

Custo total

$ 18.000/ano

$ 900/ano

Por que escolher LS?

Resumo

Isenção de responsabilidade

Equipe LS

O que quebra a precisão em mangas harmônicas e dissipadores de calor do motor?

Escrito por

Gloria

Publicado

Apr 21 2025

- Usinagem CNC

Blogs relacionados

92% falhas de robô biônico começam aqui: Juntas de quadril e painéis de favo de mel

Usinagem CNCConectores CFRP-Titanium e unidades da coluna vertebral 90% falhas biônicas começam aqui

Usinagem CNCO que destrói robôs biônicos? 8 assassinos escondidos em articulações do quadril e painéis de favo de mel

Usinagem CNCO que enfraquece os quadros biônicos? Placas e lubrificadores de embreagem expostos

Usinagem CNCO que é um cortador de moagem de fios?

Usinagem CNCPara que é a ferramenta de corte em um torno?

Usinagem CNC

Gloria

Prototipagem rápida e especialista em fabricação rápida

Especialize -se em usinagem CNC, impressão 3D, fundição de uretano, ferramentas rápidas, moldagem por injeção, fundição de metal, chapa metal e extrusão.

Marcação:

Compartilhe em

Criticism

0 comments

Click to expand more

Got thoughts or experiences to share? We'd love to hear from you!

ANTERIOR

Para que é a ferramenta de corte em um torno?

May 07 2025

PRÓXIMO

Conectores CFRP-Titanium e unidades da coluna vertebral 90% falhas biônicas começam aqui

May 22 2025

Featured Blogs

No data