機械製造業界の広大な星空の中で、歯車加工は輝く星のようです。小さくても、無視できない光を放っています。機械伝動システムの主要部品である歯車は、トルクと回転運動を伝達するという重要な役割を担うだけでなく、現代の工業精密製造技術の凝縮された表現でもあります。今日は、LS チームがギア加工とは何かについてご説明します。

ギア加工とは何ですか?

ギア加工とは、原材料(通常は鋼、鋳鉄、アルミニウム合金などの金属)を使用して、切断、研削、転造などの一連の機械加工プロセスを経て、設計要件を満たすギアを正確に製造することを指します。プロセス。ギアは機械伝達システムの重要な部分であり、歯の噛み合いを通じてトルクと回転運動を伝達し、機械的エネルギーの変換と伝達を実現します。

ギア加工技術にはどのような種類がありますか?ギア加工技術

ギア加工技術には主に以下の種類があり、それぞれに独自の適用シナリオと利点があります。

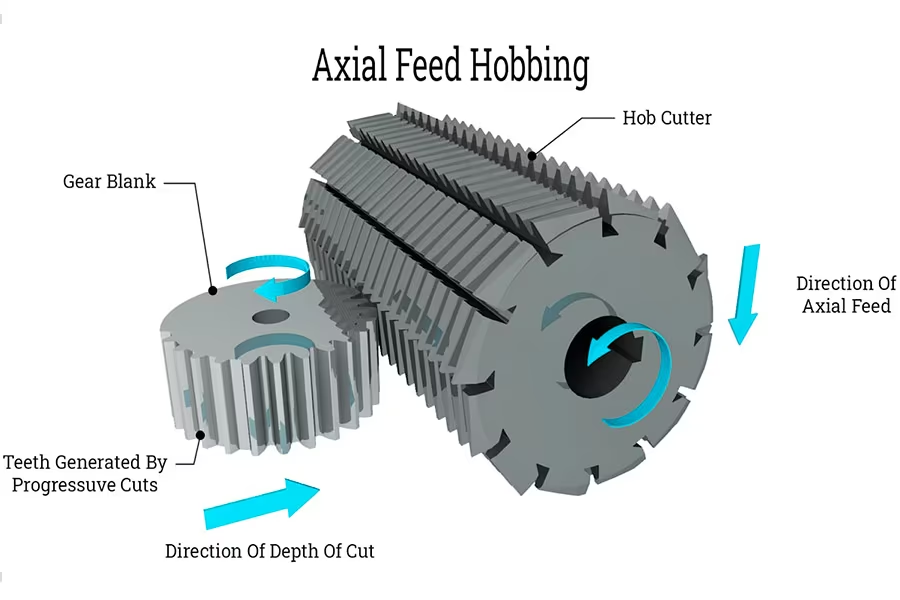

1. ギアホブ加工

タイプ:ホブとワークピースの相対的な動きを利用して歯形を形成する生成方法加工に属します。

特徴:ギア加工で最も広く使用されている技術であり、工作機械で特にバッチギア生産に適しています。平歯車、はすば歯車、ウォーム歯車、スプロケットなどを加工できます。ホブ盤は加工効率が高く、加工精度も比較的高いため、大量生産のニーズを満たすことができます。

2. ギアシェーピング

タイプ:また、生成方法に属し、ギアシェーピングカッターを使用して、ギアシェーピングマシンで内歯車と外歯車またはラックの歯面を加工します。

特徴:内歯車、マルチリンクギアなどの複雑な幾何学的形状の加工に適しています。ギアシェーピングプロセスは安定しており、歯の形状精度を確保できます。そして、ギアの表面品質を向上させます。同時に、ギアシェーピング加工では、歯面接触領域の位置を改善するためにドラム状の歯を形成することもできます。

3. フライス加工

タイプ:成形法加工に属し、成形フライスカッターを使用してインデックス方式でギアを加工します。

特徴:小ロット生産や特殊な歯形状の加工に適しています。フライス加工は柔軟性が高く、さまざまな形状のギアを加工できますが、加工効率と精度は比較的低くなります。また、5セクションミリングと2セクションホブは、マイクロギア加工における一般的な切削加工方法です。

4. EDM(放電加工)

タイプ:火花放電を使用してワークピースの材料を除去する非伝統的な加工方法です。

特徴:高精度の加工方法を提供でき、特に硬質材料や複雑な形状のギアの加工に適しています。 EDM加工中に機械的ストレスは生成されないため、ギアの変形や亀裂などの問題を回避できます。同時に、EDM 加工では、微細加工やミラー加工の効果も得られます。

ギア加工のメリットとデメリットは何ですか?

ギア加工には、伝達効率の向上、耐用年数の延長、製品品質の向上といった大きなメリットがあります。しかし、加工コストが高く、技術的難易度が高く、加工サイクルが長いなどのデメリットもあります。

ギア加工の利点

1.伝達効率の向上:精密ギアは、効率的でスムーズな動力伝達を保証し、エネルギー損失を削減し、それによって機械システム全体の動作効率を向上させることができます。

2.耐用年数の延長:精密加工技術により、ギア間の摩耗を大幅に削減できるため、ギアと機械設備全体の耐用年数を延ばします。

3.製品品質の向上:精密機械加工により、ギアのサイズ、形状、表面粗さなどのパラメータの一貫性を高めることができるため、製品全体の品質が向上します。

4.複雑な環境に適応:ギア加工技術は、さまざまな作業条件下でのギアの性能要件を満たすことができます。高温、高圧、または腐食性の高い環境でも、良好な動作状態を維持できます。

5.多様な加工方法:小型ギアには、ホブ切り、ギアシェービング、ギアシェービングなど、さまざまな加工方法があります。各方法には独自の特徴と適用範囲があります。適切な加工方法は、特定のニーズに応じて選択できます。

6.高精度加工:現代のギア加工では、CNC テクノロジーを使用して、コンピューターで加工プロセスを正確に制御し、各ギアが設計で要求される精度を満たすことができるようにすることがよく行われます。

ギア加工の欠点

1.高い加工コスト:精密ギアの加工には高精度の設備と工程が必要であり、通常、加工コストが高くなります。

2.高い技術的難易度:ギアの加工精度は高く、経験豊富な技術者による操作と監視が必要であり、技術的な難易度が高くなります。

3.長い加工サイクル:高精度の加工と検査が必要なため、ギアの加工サイクルは通常長くなり、生産効率と納期に影響を与える可能性があります。

4.材料の制限:ギアの加工では、材料の選択に一定の制限があります。強度と耐摩耗性に優れた材料を選択する必要があり、原材料コストが増加する可能性があります。

5.エラーと欠陥:現代の加工技術はかなり成熟していますが、実際の加工プロセス中に、歯の形状の不正確さ、伝達の滑らかさのエラーなどのエラーや欠陥が発生する可能性があり、ギアの伝達性能と寿命に影響を与える可能性があります。

ギア加工は段階的にどのように機能しますか?

ギア加工は複雑で繊細なプロセスであり、多くの場合、複数のステップとプロセスが含まれます。ピニオン加工の一般的な手順と動作原理は次のとおりです。

| 工程 | 説明 |

| 材料準備 | 設計要件を満たす原材料を選択し、適切な形状やサイズに切断するなどの必要な前処理を行います。 |

| 荒加工 | 切削、フライス加工などの工程を経て、原材料を最終形状・寸法に近い歯車ブランクに加工します。 |

| 歯形加工 | ホブ盤、歯車シェーバなどの専用の歯車加工設備を使用して、歯車の歯形を正確に加工します。このステップでは、ギアのかみ合い性能と伝達効率を確保するために、極めて高い精度と安定性が求められます。 |

| 熱処理 | ギアの硬度と耐摩耗性を向上させるために、加工済みのギアに焼き入れや焼き戻しなどの熱処理を施す必要がある場合がよくあります。 |

| 仕上げ | 熱処理済みのギアに歯面研削、バリ取りなどの仕上げ加工を施し、ギアの表面品質と精度を向上させます。 |

| 検査とテスト | 加工されたピニオンギアに対して、寸法測定、形状と位置の誤差検出、表面粗さの検出、伝達性能テストなど、厳格な検査とテストを行い、設計要件と使用基準を満たしていることを確認します。 |

ギア加工の用途は何ですか?

ギア加工の用途は多岐にわたります。以下は、さまざまな分野における具体的な用途です。

1.自動車産業

- ドライブライン:ギアは、自動車のトランスミッション、ディファレンシャル、ドライブトレインにおいて重要な役割を果たします。エンジンとホイール間の速度とトルクのスムーズな伝達を実現し、さまざまな道路状況で車が効率的に走行できるようにします。

- ステアリング:多くのパワーステアリング システムでは、ギアを使用してステアリング ホイールからステアリング ラックに動力を伝達し、ドライバーのステアリング体験とハンドリングを向上させています。

2. 航空宇宙

- 高精度ギア部品の製造: 航空宇宙におけるギア アプリケーションには、極めて高い精度と信頼性が求められます。衛星アンテナの指向、太陽電池パネルの回転、航空機の着陸装置の伝達、エンジンの燃料噴射システムなどの主要部品に広く使用されています。

- 特殊環境適応性:航空宇宙分野では、ギアは高温、高圧、高腐食性などの特殊な環境の試験に耐える必要があります。そのため、材料の選択、加工技術、表面処理技術に対する要求は非常に高くなっています。

3.産業機械

- 自動化機械:自動化された生産ラインでは、機械設備の正確な動作と効率的な生産を確保するために、さまざまな伝動機構やアクチュエータにギアが広く使用されています。

- 重機:冶金や鉱業などの重機の分野でも、ギアは重要な役割を果たしています。さまざまな大型機器や機構を駆動して、重負荷と高速伝達を実現するために使用されます。

4.ロボティクス

- 伝達機構:ロボティクスでは、ロボットの柔軟な動きと正確な操作を実現するために、ギアを使用してロボットのさまざまな関節やアクチュエータを駆動します。

- マニピュレーター:自動化された生産ラインやロボットワークステーションでは、マニピュレーターは通常、動力を伝達し、正確な制御を実現するために小型ギアを必要とします。

よくある質問

1.ギアの目的は何ですか??

歯車の役割は機械工学技術分野で非常に重要で、主に動力と回転運動の伝達に使用されます。2つ以上の歯車が噛み合うことで、ある歯車の動力と運動を別の歯車に伝達できます。こうして、機械システム全体の作業を駆動します。異なるサイズの歯車を組み合わせることで、回転速度を上げたり下げたり、トルクを変換したりできます。歯車の歯の形状と取り付け方法を設計することで、回転方向を変えることができます。歯車伝動装置は、中間軸と複数の歯車を組み合わせることで、遠隔地への動力伝達を実現できます。歯車伝動装置は伝達精度が高く、精密な速度比と位置制御を実現できます。複雑なギアの組み合わせと機構設計により、インデックス動作、断続動作など、さまざまな複雑な動作形態を実現できます。

2.機械工学におけるギアとは何ですか?機械工学において、ギアは広く使用されている伝達要素であり、互いに噛み合う2つ以上のギア歯で構成されています。各ギアには中心軸があり、ギア間の噛み合いは2つの中心軸の間で行われます。歯車には、フェースギア、ベベルギア、ウォームギア、平歯車、インボリュートギア、アークギアなど、多くの種類があります。各歯車には、特定の適用シナリオ、長所と短所があります。

3.技術における歯車とは何ですか?

技術分野では、歯車は幅広い用途で同様に使用されています。自動化生産ラインの伝動機構であれ、精密工作機械の制御システムであれ、歯車は歯車の精密伝動と切り離せないものです。また、科学技術の発展に伴い、歯車の加工技術と材料は、より高い精度、より高い効率、より高い信頼性のニーズを満たすために絶えず更新されています。

4.ラックとギアの違いは何ですか?

ラックとギアの違いは、主に1.適用シナリオに反映されています。ラック:通常、回転運動を直線運動に変換し、またはその逆に変換するために使用されます。無限に長いラックを持つことは事実上不可能であるため、ラックとギアは連続運動を伝達するために使用されず、往復運動を伝達するために使用されます。たとえば、車のハンドルの回転を車輪の横方向の動きに変換します。 2.噛み合いモード:ラックとギアの噛み合いは線面噛み合いです。つまり、ラックの歯面とギアの歯が直線上で接触します。ギア同士のかみ合いは面と面が合わさったかみ合い、つまり、2 つのギアの歯が互いに接触する平面でかみ合います。

概要

ギア加工は高度な技術と要求の厳しいプロセスであり、職人は幅広い専門知識と実践経験、および材料特性、加工技術、精度管理に対する深い理解を有していなければなりません。精密な加工と厳格な品質管理により、高品質で高性能なギアを生産することができ、機械設備の安定した動作を強力に保証します。

免責事項

このページの内容は参考用です。LSは、情報の正確性、完全性、有効性について、明示的または黙示的な表明または保証を行いません。第三者サプライヤーまたは製造業者が Longsheng ネットワークを通じて提供するものに関して、パフォーマンス パラメータ、幾何公差、特定の設計機能、材料の品質とタイプ、または仕上がりを推測しないでください。部品の見積もりを依頼する購入者は、その部品の具体的な要件を決定する責任があります。詳細については、当社までお問い合わせください。情報。

LS チーム

この記事は、複数の Longsheng 寄稿者によって執筆されました。Longsheng は、CNC 加工、板金加工、3D印刷、射出成形、金属打ち抜きなど。