Lavorazione CNC, ovvero la lavorazione a controllo digitale computerizzato, è un'importante tecnologia di elaborazione automatizzata nella produzione moderna. Controlla il movimento delle macchine utensili attraverso programmi per computer per ottenere un'elaborazione di parti di alta precisione, alta efficienza e di forma complessa. La lavorazione CNC ha una varietà di processi, ognuno dei quali ha le sue caratteristiche uniche e il suo ambito di applicazione. Questo articolo ha lo scopo di condurre i lettori nel variegato mondo della lavorazione CNC e di rivelare i ricchi tipi di lavorazione e le caratteristiche di processo che ne sono alla base. Che si tratti di principianti o professionisti che operano nell'industria manifatturiera da molti anni, la comprensione dei varitipi di lavorazione CNCe i suoi scenari applicabili saranno un viaggio che ispira il pensiero e allarga gli orizzonti.

Che cos'è la lavorazione CNC?

La lavorazione CNC (controllo numerico computerizzato) è un processo di produzione che utilizza macchine controllate da computer per rimuovere materiale da un pezzo e modellarlo nella forma desiderata. In breve, si tratta di un metodo di processo avanzato che utilizza informazioni digitali per controllare le macchine utensili per ottenere la lavorazione delle parti. Rompe i limiti dei metodi di lavorazione tradizionali, integra perfettamente la saggezza umana e la potenza delle macchine e realizza l'automazione, l'intelligenza e la precisione nel processo di lavorazione. In quest'epoca di esplosione dell'informazione e di rapidi cambiamenti tecnologici,Lavorazione CNCnon è solo un importante pilastro dell'Industria 4.0, ma anche un ponte tra passato e futuro, tradizione e innovazione.

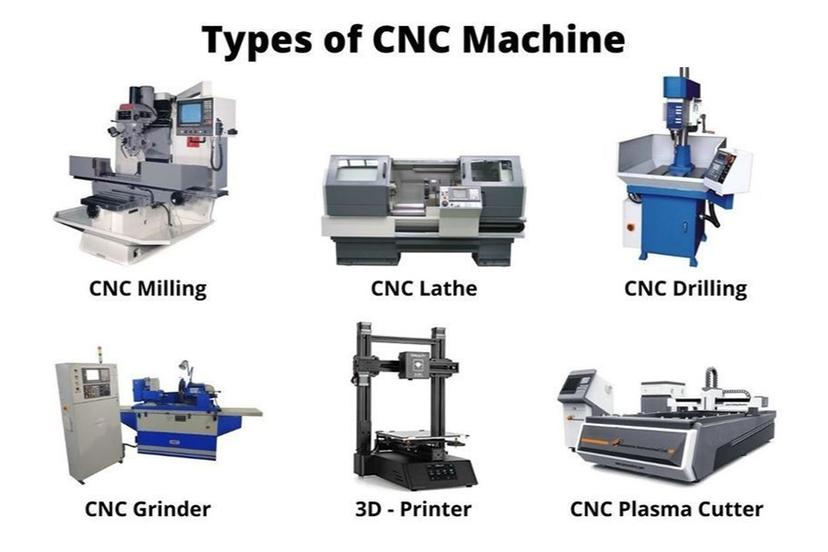

Quali sono i tipi di macchine CNC?

1. Fresatrici CNC

Fresatrici CNCPuò lavorare un'ampia gamma di materiali. Per elaborare parti con forme complesse e alta precisione, possono regolare con precisione la posizione e la traiettoria di movimento dell'utensile. Viene utilizzato principalmente per lavorare parti di varie forme, come pialle, smussi, scanalature, ingranaggi, fori, ecc.

2. Torni CNC

I torni CNC lavorano ruotando il materiale del pezzo attorno a un asse centrale. Gli utensili da taglio vengono quindi utilizzati per rimuovere il materiale del pezzo e modellarlo nella forma desiderata. I torni CNC possono produrre prodotti finiti più velocemente e con maggiore precisione rispetto ai torni manuali. I torni CNC sono adatti per varie lavorazioni come taglio, rettifica, sfacciatura, foratura, tornitura, zigrinatura, ecc.

3. Rettificatrici CNC

La rettifica di precisione utilizza apparecchiature di rettifica CNC per elaborare i pezzi. Controllando con precisione la posizione e la traiettoria di movimento della mola, è possibile ottenere una precisione di lavorazione a livello di micron o addirittura nanometri. UnRettificatrice CNCPuò completare più processi come la rettifica e la lucidatura in un unico serraggio. , con capacità di elaborazione dei compositi.

4. Router CNC

UnPantografo CNCTaglia varie forme e disegni su superfici piane di qualsiasi materiale. Queste macchine sostituiscono molteplici strumenti manuali tradizionalmente utilizzati nelle officine di carpenteria e lavorazione dei metalli, come alesatrici utensili, sezionatrici e toupie.

5. Macchine per il taglio al plasma CNC

La macchina da taglio al plasma CNC utilizza un arco plasma ad alta temperatura (generato da una scarica ad alta frequenza tra l'elettrodo e il pezzo) per fondere e soffiare via i materiali metallici per ottenere un taglio efficiente. Pertanto, il pezzo da tagliare deve essere realizzato con materiali metallici conduttivi come acciaio, alluminio, acciaio inossidabile, rame e ottone. Allo stesso tempo, ilMacchina da taglio al plasma CNCè dotato di una torcia da taglio ad alta potenza, in grado di tagliare materiali duri come il titanio e l'acciaio. È particolarmente adatto per il taglio di lamiere spesse e la lavorazione di forme complesse.

6. Macchine a scarica elettrica CNC (EDM)

Macchine a scarica elettrica CNC (EDM)Utilizza la scarica elettrica per elaborare materiali conduttivi. Può lavorare parti e stampi di precisione come fori profondi, cavità complesse e cavità di stampi. Può essere utilizzato per la lavorazione di materiali fragili e materiali conduttivi, come metalli e leghe.

7. Trapano CNC

Macchine di trascinamento CNCpuò posizionare e controllare con precisione il movimento della punta del trapano per ottenere operazioni di foratura di alta precisione e alta efficienza, compresi fori ciechi, fori passanti, svasature e countersinks.it è adatto per arricciare metalli, plastica, legno e compositi

materiali.

8. Macchina da taglio laser CNC

Una macchina utensile che utilizza il controllo del raggio laser per tagliare i materiali è chiamataMacchina da taglio laser CNC. I laser sono disponibili in tre diverse varietà: gassoso, liquido e solido. Una sorgente laser in fibra o CO2 genera il raggio laser. Si concentra sulla superficie del materiale attraverso un sistema ottico, fondendolo o vaporizzandolo per ottenere un taglio di alta precisione.

Come funziona il processo di lavorazione CNC?

Passaggio 1: progettazione CAD

Abbiamo utilizzato un software CAD (computer-aided design) per condurre la modellazione tridimensionale dei componenti. Inserendo le informazioni richieste, come i parametri geometrici, le proprietà dei materiali, ecc., vengono convertite in dati grafici, quindi viene utilizzato un computer per generare un disegno ingegneristico bidimensionale e infine l'output su un plotter per completare l'intero processo di progettazione del prodotto. I progettisti creeranno un modello tridimensionale della parte all'interno del software CAD in base alle esigenze e alle funzioni specifiche del prodotto e aggiungeranno tutti gli elementi di dettaglio necessari, come le strutture di supporto e i gusci.

Passaggio 2: conversione di CAD in G-Code

Il software CAD fornisce un'opzione o una funzione di "esportazione" che consente agli utenti di esportare i disegni progettati in formato DXF o altri formati più comuni. Se si desidera utilizzare diversi tipi di strumenti di disegno per la progettazione, è necessario convertirli in file di dati corrispondenti in modo che possano essere facilmente richiamati e utilizzati. Il software CAM (Computer Aided Manufacturing) è appositamente progettato per la generazione di file G-code per macchine utensili CNC. Può leggere i file DXF di output e generare automaticamente comandi G-code sul banco di lavoro. Il programma di elaborazione può anche essere generato direttamente dal computer. Nell'ambiente del software CAM, gli utenti devono selezionare gli utensili, i parametri di taglio (come velocità di taglio, avanzamento, ecc.), i percorsi di taglio, ecc. di cui hanno bisogno e generare queste informazioni in file di codice G. Questi dati vengono memorizzati nel database e quindi inviati al centro di lavoro CNC attraverso la rete per l'elaborazione. Il codice G è un linguaggio di programmazione che può essere compreso dalle macchine utensili CNC. Contiene istruzioni per il movimento della macchina utensile, parametri di taglio, percorsi di taglio e altre informazioni.

Il codice G viene interpretato ed eseguito dall'unità di controllo della macchina utensile CNC. La centralina guiderà ogni componente della macchina utensile (come mandrino, asse di avanzamento, ecc.) a muoversi secondo la traiettoria preimpostata e la velocità secondo i comandi nel codice G. Quindi completare l'attività di lavorazione del taglio delle parti.

Passaggio 3: operazioni di lavorazione CNC

Prima di tutto, dobbiamo regolare vari parametri della macchina utensile in base ai requisiti di programmazione, come il metodo di fissaggio del pezzo, la posizione di posizionamento dell'utensile e la velocità di elaborazione. Dopo aver eseguito il debug di ogni parte della macchina utensile una per una, è possibile iniziare il passaggio successivo. L'accuratezza della configurazione della macchina utensile determinerà direttamente la qualità e l'efficienza della lavorazione. In secondo luogo, analizzando la struttura della macchina utensile, si ottengono le relazioni e le interconnessioni relative tra i componenti, si determinano le dimensioni di ciascun asse e i nomi dei relativi componenti e si disegnano i disegni.

Successivamente, il pezzo viene fissato sul tavolo della macchina utensile e viene selezionato l'utensile appropriato per l'operazione di taglio. Per garantire che l'utensile possa lavorare con precisione i pezzi, l'utensile deve essere selezionato correttamente e ragionevolmente. Nella scelta e nell'installazione degli utensili, è necessario tenere pienamente conto del materiale, della forma e delle specifiche esigenze di lavorazione del pezzo. Dopo aver analizzato la struttura e le caratteristiche delle parti, sono stati determinati i principi e i metodi di selezione degli utensili.

Infine, è necessario caricare il file di codice G completato nell'unità di controllo della macchina utensile CNC e avviare il programma di lavorazione corrispondente. Dopo aver completato una serie di azioni, la macchina utensile si ferma automaticamente ed entra nel ciclo successivo. La macchina utensile eseguirà il processo di lavorazione automatizzato secondo i comandi nel codice G. PrimaLa lavorazione, l'utensile deve essere posizionato in modo da garantire che il pezzo sia bloccato con precisione e mantenuto in una determinata posizione. L'operatore ha la responsabilità di prestare molta attenzione alle condizioni di lavoro della macchina utensile e di regolare tempestivamente i parametri di lavorazione secondo necessità per garantire che l'intero processo di lavorazione possa procedere senza ostacoli.

Passaggio 4: finitura e controllo qualità

Dopo che la sgrossatura è stata completata, la finitura è solitamente necessaria per migliorare la qualità della superficie e la precisione del pezzo. La finitura può essere eseguita mediante molatura, levigatura, lucidatura e altri metodi. Al termine dell'elaborazione, le parti devono essere ispezionate per verificarne la qualità. L'ispezione può utilizzare strumenti e apparecchiature di misurazione per rilevare dimensioni, forma e rugosità superficiale per verificare che le parti soddisfino i requisiti di progettazione. Le parti che non soddisfano i requisiti devono essere tagliate o rilavorate.

Quali sono i metodi di lavorazione CNC più comuni?

1. Lavorazione di fresatura

Lavorazioni meccaniche di fresaturaè il processo di rimozione del materiale attraverso l'uso di utensili da taglio e viene utilizzato per creare forme geometriche complesse.

- Principio di funzionamento:Fissare il grezzo, utilizzare una rotazione ad alta velocitàlavorazione del mulinotaglierina per ritagliare la forma e le caratteristiche richieste sul grezzo.

- Applicazione: Fresa di lavorazioneLa lavorazione è ampiamente utilizzata nella lavorazione di stampi, strumenti di ispezione, stampi, superfici curve complesse a parete sottile, protesi artificiali, lame e altre parti.

- Classificazione:La fresatura tradizionale viene utilizzata principalmente per la fresatura di forme semplici come contorni e scanalature; Le fresatrici CNC possono elaborare forme e caratteristiche complesse.

- Tratti somatici:La fresatura è adatta per la lavorazione di parti con forme come piani, scanalature e superfici curve. Tuttavia, durante la lavorazione si generano facilmente vibrazioni, che influiscono sulla qualità della lavorazione.

2. Lavorazione al tornio

Lavorazione al tornioè il processo di rimozione del materiale con un utensile da taglio ruotando il pezzo accanto ad esso.

- Principio di funzionamento:Al tornio, il movimento rotatorio del pezzo e il movimento lineare o curvo dell'utensile vengono utilizzati per modificare la forma e le dimensioni del grezzo e lavorarlo per soddisfare i requisiti del disegno.

- Applicazione: Lavorazione al tornioLa lavorazione è ampiamente utilizzata nella produzione di macchinari, automobili, aerospaziale e altri campi. È adatto per la lavorazione di superfici rotanti, come superfici cilindriche interne ed esterne, superfici coniche interne ed esterne, facce terminali, scanalature, filettature e superfici di formatura rotanti, ecc.

- Classificazione:compreso l drittoala lavorazionefilolavorazione al tornio, lavorazione al tornio conico e scanalatura esterna, ecc.

- Tratti somatici: tornio per lavorazioneHa un'elevata precisione di lavorazione ed efficienza produttiva, ma l'investimento in attrezzature è elevato e i requisiti di abilità dell'operatore sono elevati.

3. Lavorazione di rettifica

Lavorazioni meccaniche di rettificaè un metodo di lavorazione che utilizza l'effetto di taglio di strumenti abrasivi per rimuovere gli strati in eccesso sulla superficie del pezzo in modo che la qualità della superficie del pezzo raggiunga i requisiti predeterminati.

- Principio di funzionamento:Attraverso il contatto e il movimento relativo tra l'utensile abrasivo (come una mola) e la superficie del pezzo, l'azione di taglio dei grani abrasivi viene utilizzata per rimuovere il materiale in eccesso dalla superficie del pezzo.

- Applicazione:La rettifica viene utilizzata principalmente per la lavorazione di parti con elevati requisiti di rugosità superficiale, come cuscinetti, ingranaggi, ecc.

- Classificazione:Le forme comuni di lavorazione della rettifica includono la rettifica cilindrica, la rettifica cilindrica interna, la rettifica senza centri, la rettifica di filetti, la rettifica di superfici piane di pezzi, la rettifica di superfici di formatura, ecc.

- Tratti somatici:La rettifica può raggiungere un'elevata precisione di lavorazione e qualità della superficie, ma l'efficienza di lavorazione è relativamente bassa.

4. Foratura

La perforazione è una delle operazioni comuni inLavorazione CNCe viene utilizzato per creare fori ad alta precisione.

- Principio di funzionamento:La punta rotante esercita una pressione sul pezzo e il tagliente della punta del trapano viene utilizzato per rimuovere il materiale e formare un foro.

- Applicazione:Le operazioni di perforazione sono ampiamente utilizzate nella produzione di macchinari, automobili, aerospaziale e altri campi per elaborare varie parti di fori.

- Classificazione:Compresi foratura, alesatura, alesatura, alesatura, ecc.

- Tratti somatici:Le operazioni di perforazione hanno un'elevata precisione di lavorazione ed efficienza produttiva, ma l'investimento in attrezzature è elevato e i requisiti di abilità dell'operatore sono elevati.

Quali sono i vantaggi della lavorazione CNC?

| Vantaggi | Descrizione |

| Alta precisione | Attraverso il controllo della programmazione del computer, si ottiene una precisione di elaborazione a livello di micron, si migliora la qualità del prodotto e si riduce il tasso di scarto. |

| Alta efficienza | Lavorazione automatizzata, riduzione dell'intervento manuale, completamento di più attività di lavorazione contemporaneamente e riduzione del ciclo di produzione. |

| Flessibilità | Adattarsi alle esigenze di lavorazione di diversi materiali e forme e modificare e adattare rapidamente il piano di lavorazione in base ai requisiti di progettazione |

| Stabilità e affidabilità | Il controllo computerizzato elimina l'influenza dei fattori umani e la tecnologia di rilevamento automatizzato per garantire la stabilità e l'affidabilità delle macchine utensili. |

| Adattabilità dei materiali | Adatto per metallo, plastica, ceramica e altri materiali, migliorando l'utilizzo del materiale e risparmiando risorse |

| Facile da integrare | Integrazione semplice in linee di produzione automatizzate e collaborazione con altre apparecchiature automatizzate per ottenere una produzione efficiente |

| Risparmia manodopera | Riduci i requisiti di manodopera e i costi di manodopera. Un operatore può azionare più macchine utensili contemporaneamente. |

| Riduci i costi | L'alta precisione e l'alta efficienza riducono i tassi di scarto e i costi di produzione e migliorano i vantaggi economici aziendali. |

Come scegliere la macchina CNC giusta per il tuo progetto?

- requisiti del prodotto: ilMacchina CNCLe tue esigenze dipendono principalmente dal lavoro svolto. Per gli oggetti semplici, unTornio CNCo fresa a 3 assi può essere sufficiente. Tuttavia, con l'aumentare della complessità, diventa più economico disporre di macchine in grado di realizzare la maggior parte delle parti in un'unica configurazione. Le macchine migliori per questo tipo di lavoro sono le macchine CNC a cinque assi.

- Comprendere i requisiti di alimentazione:Queste macchine richiedono molta energia e spesso utilizzano l'alimentazione trifase per prestazioni ottimali. Pertanto, è fondamentale garantire che l'edificio riceva energia sufficiente per far funzionare le nuove apparecchiature. Vale anche la pena controllare il consumo attuale di elettricità. Una struttura può avere un'alimentazione adeguata quando tutte le macchine esistenti sono in funzione, ma l'aggiunta di un nuovo CNC può consumare più energia di quella disponibile.

- Materiali di lavorazione:Quando si sceglie una macchina CNC, il tipo di materiale da lavorare è un fattore che deve essere considerato. La macchina deve essere sufficientemente robusta per fresare parti di precisione in metallo duro. Per i materiali più morbidi, come l'acciaio dolce, prendi in considerazione l'utilizzo di macchine di precisione in grado di mantenere le tolleranze necessarie.

- Costo e ROI:Scegli una macchina utensile CNC conveniente in base al tuo budget e alle tue esigenze di elaborazione. Valuta i costi operativi come il consumo di energia, il consumo di utensili e i costi di manutenzione delle macchine utensili. Considera quanto la macchina utensile migliora l'efficienza produttiva e i benefici economici che porta.

Perché scegliere i servizi di lavorazione CNC personalizzati Longsheng?

Scegliendo la nostra precisioneProduttore di lavorazioni CNC,Riceverai parti personalizzate di alta qualità, consegna rapida e prezzi competitivi. Collaboreremo con te per fornire eccellenti soluzioni di lavorazione CNC per il tuo progetto.

- Lavorazione multimateriale: abbiamo la capacità di gestire più materiali e siamo in grado di fornire soluzioni professionali, indipendentemente dal materiale delle parti cnc che devi elaborare.

- Servizi personalizzati:Fornire soluzioni personalizzate in base ai requisiti e alle specifiche di progettazione del cliente per garantire che le parti CNC soddisfino le loro esigenze specifiche.

- Prezzi competitivi: forniamo prezzi competitivi e soluzioni convenienti per garantire che i clienti ottengano il massimo vantaggio nel controllo dei costi.

- Consegna rapida: disponiamo di processi di produzione efficienti e piani di produzione flessibili, che ci consentono di consegnare tempestivamente gli ordini dei clienti e soddisfare le esigenze urgenti del progetto.

Domande frequenti

1. Quali sono i tipi di macchine CNC?

Esistono molti tipi di macchine utensili CNC secondo diversi standard di classificazione. I tipi comuni di macchine utensili CNC includono fresatrici CNC, torni CNC, smerigliatrici CNC e router CNC., macchina da taglio al plasma CNC, macchina per elettroerosione CNC (EDM), ecc.

2. Quanti tipi di programmi CNC esistono?

I programmi CNC includono principalmente (1) Programmazione manuale: è un metodo di base adatto per operazioni semplici o tradizionali con macchine utensili CNC. L'operatore deve avere una conoscenza approfondita delle caratteristiche della macchina utensile, dei parametri di taglio, del codice G e del codice M, ecc. Questo di solito viene fatto con la codifica manuale, dall'impostazione dell'origine e dalla selezione dell'utensile alla scrittura del percorso di taglio.(2)Programmazione del software CAM: è il metodo preferito della moderna programmazione CNC. Utilizzando il software CAM, i modelli dei pezzi e i codici CNC possono essere progettati attraverso un'interfaccia grafica senza la necessità di scrivere i codici manualmente. Migliora l'efficienza della programmazione, riduce la possibilità di errori e consente geometrie e strategie di lavorazione più complesse.(3)Programmazione parametrica: rappresenta una tecnologia avanzata nel campo della programmazione CNC. Utilizza variabili e istruzioni logiche per creare modelli di codice riutilizzabili. I programmatori possono progettare programmi basati su caratteristiche comuni tra parti simili e adattarsi a diversi requisiti di lavorazione semplicemente modificando i parametri.

3. Qual è la classificazione del processo di lavorazione CNC?

La tecnologia di lavorazione CNC include principalmente: (1) La fresatura è il processo di rimozione del materiale attraverso l'uso di utensili da taglio e viene utilizzata per creare forme geometriche complesse.(2) La tornitura è il processo di rimozione del materiale con un utensile da taglio ruotando il pezzo accanto ad esso.(3) La rettifica è un metodo di lavorazione che utilizza l'effetto di taglio di strumenti abrasivi per rimuovere gli strati in eccesso sulla superficie del pezzo in modo che la qualità della superficie del pezzo raggiunga predeterminata requisiti.(4)La foratura è una delle operazioni comuni nella lavorazione CNC e viene utilizzata per creare fori di alta precisione.

4. Quali sono i tre tipi di processo di lavorazione?

(1)Taglio: Tagliare il pezzo con un utensile per rimuovere il materiale in eccesso e ottenere parti della forma e delle dimensioni richieste. Come tornitura, fresatura, foratura, ecc. (2) Lavorazione di formatura: deformazione plastica del pezzo attraverso lo stampo o la pressione per ottenere parti della forma e delle dimensioni richieste. Come stampaggio, forgiatura, estrusione, ecc. (3) Lavorazione speciale: un metodo di lavorazione che utilizza energia fisica o chimica come elettricità, magnetismo, luce e calore per eseguire tagli non tradizionali o asportazione di materiale sul pezzo. Come elettroerosione, lavorazione laser, lavorazione ad ultrasuoni, ecc.

Sommario

La tecnologia di lavorazione CNC occupa una posizione importante nella produzione moderna. Con la sua alta precisione, alta efficienza e flessibilità, è ampiamente utilizzato nel settore aerospaziale, nella produzione di automobili, nelle apparecchiature mediche, nella produzione di stampi e in altri campi. Con il continuo progresso della tecnologia, la lavorazione CNC continuerà a svilupparsi, spingendo l'industria manifatturiera verso una direzione più intelligente, automatizzata ed efficiente. Comprendere e padroneggiare la tecnologia di lavorazione CNC può non solo migliorare la competitività delle imprese, ma anche promuovere il progresso generale dell'industria manifatturiera.

Disconoscimento

Il contenuto di questa pagina è solo di riferimento.LSnon rilascia alcuna dichiarazione o garanzia, esplicita o implicita, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Nessun parametro di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di materiale o lavorazione deve essere dedotto su ciò che un fornitore o produttore di terze parti fornirà attraverso la rete Longsheng. È responsabilità dell'acquirente che richiede un preventivo per le parti determinare i requisiti specifici per tali parti.Contattateci per maggiori informazioni.

Longsheng Team

Questo articolo è stato scritto da più collaboratori di LS. LS è una risorsa leader nel settore manifatturiero, conLavorazione CNC,fabbricazione di lamiere,Stampa 3D,stampaggio ad iniezione,stampaggio metallie altro ancora.