Lo stampaggio a iniezione, come parte indispensabile della produzione moderna, è diventato un processo tradizionale per la produzione di prodotti in plastica grazie alla sua elevata efficienza, flessibilità ed economicità. Tuttavia, per massimizzare i benefici di questo processo e garantire la qualità del prodotto e l'efficienza produttiva,Considerazioni chiave sulla progettazione e l'ingegneria nello stampaggio a iniezionedeve essere attentamente valutato e ottimizzato. Ecco alcuni fattori chiave su cui concentrarsi durante il processo di stampaggio a iniezione.

Che cos'è lo stampaggio a iniezione?

Nel vasto campo della produzione, la tecnologia di stampaggio occupa una posizione centrale.Significato dello stampaggioCopre l'intero processo di trasformazione delle materie prime in prodotti con forme, strutture e funzioni specifiche. Specifico per lo stampaggio a iniezione, è un metodo importante inTecnologia di stampaggio della plastica. Riscalda le particelle di plastica allo stato fuso, le inietta nella cavità dello stampo ad alta pressione e si solidifica dopo il raffreddamento per produrre vari prodotti in plastica complessi e di precisione.

Inoltre, lo stampaggio del silicone, come un'altra speciale tecnologia di stampaggio, si concentra sulla lavorazione di materiali siliconici. Il gel di silice è ampiamente utilizzato in medicina, cibo, elettronica e altri campi grazie alla sua eccellente resistenza alle alte temperature, resistenza all'invecchiamento, protezione ambientale e proprietà non tossiche. Il processo di stampaggio del silicone richiede anche un controllo preciso della temperatura, della pressione e di altri parametri per garantire la qualità e le prestazioni del prodotto finale. Che si tratti di stampaggio a iniezione,stampaggio di materie plastiche o stampaggio di silicone, sono tutti componenti importanti della tecnologia di stampaggio. Ognuno di essi svolge un ruolo insostituibile in diversi campi e promuove congiuntamente il progresso e lo sviluppo dell'industria manifatturiera.

Quali sono le considerazioni chiave sulla progettazione per lo stampaggio a iniezione?

Considerazioni chiave sulla progettazione per lo stampaggio a iniezioneincludono la progettazione dello stampo, lo spessore delle pareti, la costruzione del cancello, gli angoli di espulsione e sformo delle parti, nonché le tolleranze e il ritiro.

1. Progettazione dello stampo

La progettazione dello stampo è la parte centrale dello stampaggio a iniezione, che determina la forma, le dimensioni e la precisione del prodotto. La forma dello stampo deve corrispondere al design del prodotto per garantire che il prodotto possa essere formato senza intoppi. La progettazione dello stampo deve anche tenere conto di fattori quali la complessità del prodotto, lo spessore delle pareti e la precisione dimensionale. Il canale è il canale attraverso il quale la plastica fusa scorre dall'ugello della macchina ad iniezione alla cavità dello stampo. Il design del canale deve garantire che la plastica fusa possa riempire la cavità dello stampo in modo uniforme e rapido, riducendo al contempo la resistenza al flusso e la perdita di pressione. Il cancello è il canale che collega il corridore e la cavità. Controlla il flusso e la velocità della plastica fusa nella cavità. Il design del cancello deve tenere conto di fattori quali la forma, le dimensioni, lo spessore della parete del prodotto e la fluidità della plastica. Ottimizzando la progettazione del cancello, è possibile ridurre i difetti del prodotto come segni di avvallamento, bolle, deformazioni, ecc. e migliorare l'efficienza della produzione.

2. Spessore della parete

Lo spessore delle pareti è considerato uno dei fattori fondamentali che determinanoLa qualità dei prodotti stampati ad iniezione. Poiché le parti in plastica a parete sottile hanno strutture speciali e forme complesse, è necessario adottare parametri di processo appropriati nella produzione per garantire la qualità del prodotto. Questa sostanza ha un impatto significativo sulle caratteristiche di flusso della plastica, sul ciclo di raffreddamento e sulla resistenza meccanica del prodotto finale:

- Fluidità plastica:A causa dello spessore della parete più spesso, la plastica fusa impiega più tempo a riempire completamente la cavità dello stampo, il che può aumentare la resistenza al flusso e quindi influire negativamente sulla qualità di stampaggio del prodotto.

- Tempo di raffreddamento:L'aumento dello spessore delle pareti si traduce in tempi di raffreddamento più lunghi perché le pareti più spesse significano che la plastica impiega più tempo a raffreddarsi alla giusta temperatura nello stampo. Questo non solo aumenta il ciclo produttivo, ma può anche far sì che la temperatura interna del prodotto sia troppo alta, causando problemi come stress termico e deformazioni.

- Resistenza del prodotto finale:L'aumento dello spessore della parete aumenta il tempo di raffreddamento perché uno spessore della parete più spesso significa che la plastica impiega più tempo a raffreddarsi alla temperatura corretta nello stampo. Inoltre, lo spessore spesso delle pareti rende il prodotto suscettibile a deformazioni e screpolature. Questa situazione non solo allungherà il ciclo produttivo, ma potrebbe anche causare l'innalzamento della temperatura interna del prodotto, portando a una serie di problemi come stress termico e deformazione. Pertanto, lo spessore della parete deve essere ragionevolmente controllato per ottenere il miglior effetto di stampaggio e l'economicità.

3. Disposizione delle strade

La disposizione dell'apertura del cancello è diventata uno dei fattori chiave che influenzano la qualità dei prodotti stampati a iniezione. L'adozione di un layout del cancello adeguato può rendere il flusso della plastica più uniforme, riducendo anche efficacemente la deformazione e il restringimento: la posizione del cancello deve essere scelta nell'area più spessa o centrale del prodotto per garantire prestazioni ottimali di pressione di riempimento e ritenzione. Durante l'impostazione del cancello, è necessario evitare la forza o la debolezza del prodotto per evitare sollecitazioni residue e deformazioni.

Per oggetti grandi o complessi, possono essere progettati più cancelli per garantire che la plastica scorra in modo uniforme. Tuttavia, troppi cancelli aumenteranno senza dubbio il costo di produzione e la complessità dello stampo, quindi i pro e i contro devono essere attentamente considerati quando si sceglie una strategia.

La dimensione specifica del cancello deve essere determinata da molteplici fattori come la forma, le dimensioni e lo spessore della parete del prodotto. Un beccuccio di irrigazione più compatto può aiutare a limitare il flusso di plastica ed evitare la formazione di bolle e segni di affondamento; Ma se la dimensione del cancello è troppo piccola, la resistenza al flusso potrebbe aumentare, il che danneggerà la qualità di stampaggio del prodotto.

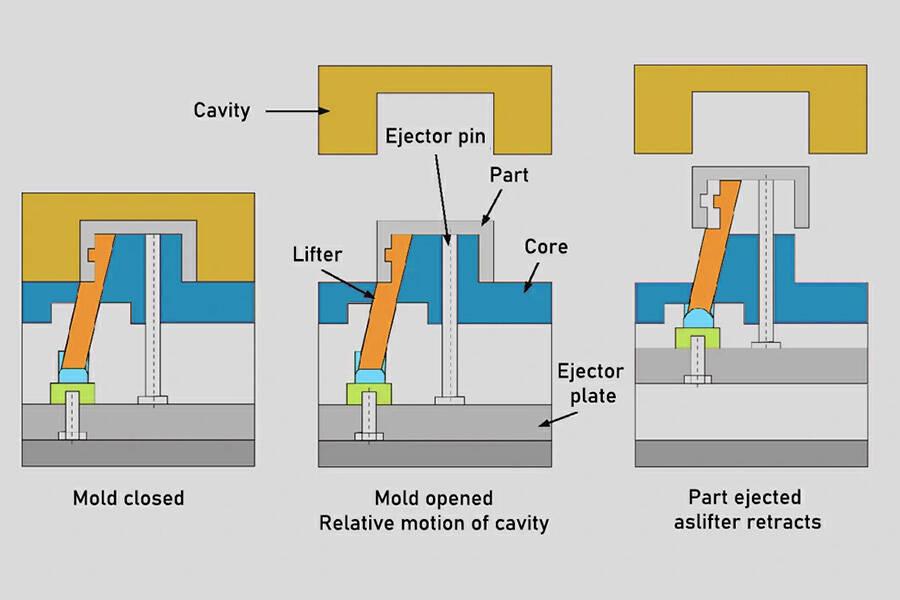

4. Angolo di espulsione e sformo del pezzo

L'espulsione del pezzo e l'angolo di sformo sono fattori chiave per garantire che il pezzo possa essere rimosso dallo stampo senza intoppi senza danneggiare il prodotto finito:

- Meccanismo di espulsione:Il meccanismo di espulsione è il componente dello stampo utilizzato per espellere il prodotto dalla cavità dello stampo. Deve essere progettato in base alla forma, alle dimensioni, allo spessore della parete e ad altri fattori del prodotto per garantire che la superficie del prodotto non venga danneggiata o deformata durante il processo di espulsione.

- Angolo di sformo:L'angolo di sformo è l'angolo di espulsione della superficie della parte stampata parallela alla direzione di espulsione dello stampo. Aiuta a ridurre la resistenza all'attrito del prodotto durante il processo di sformatura e impedisce che la superficie del prodotto venga graffiata o deformata. Un angolo di sformo ragionevole dovrebbe essere determinato in base a fattori quali il materiale, la forma e le dimensioni del prodotto.

5. Tolleranza e restringimento

Nella progettazione dello stampaggio a iniezione, è necessario considerare anche il ritiro della plastica e i problemi di tolleranza:

- Restringimento plastico:La plastica si restringe durante il processo di raffreddamento, causando la modifica delle dimensioni del prodotto. Pertanto, il tasso di restringimento della plastica deve essere considerato durante la progettazione dello stampo e un intervallo di tolleranza appropriato dovrebbe essere riservato nella progettazione del prodotto per adattarsi a questo cambiamento.

- Controllo della tolleranza:Il controllo delle tolleranze è la chiave per garantire la costanza dimensionale del prodotto. Durante ilProgettazione stampie processo di produzione, l'accuratezza e le tolleranze dimensionali dello stampo devono essere rigorosamente controllate per garantire che i prodotti realizzati soddisfino i requisiti di progettazione.

Quali considerazioni sui materiali sono essenziali nello stampaggio a iniezione?

Comunemente usatoTipi di plastica nello stampaggio a iniezioneincludono ABS, polipropilene, policarbonato, ecc. Impariamo a conoscere le proprietà e le applicazioni di questi materiali.

1. Selezione di plastica

ABS:L'ABS è uno dei materiali più comunemente usati nello stampaggio a iniezione. È ampiamente utilizzato nella produzione di involucri e componenti per automobili, elettrodomestici e prodotti elettronici grazie alle sue buone proprietà meccaniche, resistenza agli urti, resistenza chimica e facile lavorabilità.

PC:Il PC ha un'eccellente trasparenza, resistenza agli urti, resistenza al calore e stabilità dimensionale. Viene spesso utilizzato per realizzare prodotti che richiedono un'elevata trasparenza e un'elevata resistenza, come dischi ottici, lenti per occhiali, caschi di sicurezza, display per apparecchiature elettroniche, ecc.

BABBO:Il materiale in nylon ha un'elevata resistenza, resistenza all'usura, resistenza all'olio e buone proprietà autolubrificanti. Viene spesso utilizzato per produrre cuscinetti, ingranaggi, tubi, guaine per cavi e altre parti che devono resistere a sollecitazioni meccaniche e resistenza all'usura.

INGLESE:Il POM è noto per la sua elevata durezza, elevata rigidità ed eccellente resistenza all'usura. Viene spesso utilizzato per la produzione di parti di precisione, ingranaggi, cuscinetti, parti scorrevoli, ecc.

PMMA:Conosciuto anche come vetro organico, viene spesso utilizzato per realizzare lenti, espositori, insegne, ecc. grazie alle sue buone proprietà ottiche, alla trasparenza e alla resistenza agli agenti atmosferici.

Animale domestico:Il PET viene utilizzato principalmente per realizzare bottiglie per bevande, imballaggi alimentari, ecc., ma nello stampaggio a iniezione viene utilizzato anche per realizzare alcuni prodotti che richiedono un'elevata trasparenza e buone proprietà barriera.

PBT e PETG:Questi materiali hanno una buona resistenza al calore, resistenza chimica e proprietà meccaniche e sono comunemente usati nell'industria automobilistica, elettronica e degli elettrodomestici.

PPSU e PEEK:Queste plastiche ad alte prestazioni sono utilizzate nella produzione di parti in ambienti estremi, come dispositivi medici, parti aerospaziali e automobilistiche, grazie alla loro resistenza alle alte temperature, resistenza chimica e alta resistenza.

TPE/TPR:Questo tipo di materiale combina l'elasticità della gomma con la lavorabilità della plastica. Viene spesso utilizzato per produrre guarnizioni, tubi flessibili, maniglie e altri prodotti che richiedono un tocco morbido e una buona tenuta.

2. Proprietà del materiale per lo stampaggio

Durante il processo di stampaggio a iniezione, le proprietà chiave dei materiali includono fluidità, resistenza agli urti, resistenza al calore, ecc. Queste proprietà influenzano direttamente la qualità e l'efficienza produttiva dei prodotti in plastica. Per esempio:

- Fluidità:Una buona fluidità aiuta la plastica a riempirsi e modellarsi nello stampo, migliorando l'integrità e la finitura superficiale del prodotto.

- Resistenza agli urti:Le plastiche con un'elevata resistenza agli urti possono resistere agli urti esterni e migliorare la durata e la sicurezza del prodotto.

- Resistenza al calore:Le materie plastiche con una buona resistenza al calore possono mantenere prestazioni stabili in ambienti ad alta temperatura e sono adatte per realizzare prodotti che devono funzionare ad alte temperature.

3. Stampaggio in silicone e materie plastiche specializzate

Quando è richiesta flessibilità o resistenza chimica, lo stampaggio del silicone e altre materie plastiche speciali possono soddisfare esigenze applicative specifiche:

Stampaggio in silicone

- Prestazione:Plastica siliconicaha proprietà eccellenti come resistenza alle alte temperature, resistenza alla corrosione chimica, resistenza all'usura e resistenza all'invecchiamento e può essere utilizzato nell'intervallo di temperatura da -70 °C a +250 °C.

- Applicazione:Ampiamente utilizzato in dispositivi medici (come strumenti chirurgici, organi artificiali, cateteri, ecc.), imballaggi alimentari (come sacchetti da cucina ad alta temperatura, involucri di plastica personalizzati, ecc.) e campi elettronici ed elettrici (come cavi, isolanti, diodi emettitori di luce, ecc.).

Plastiche speciali

- Inclusi, a titolo esemplificativo ma non esaustivo, PPSU, PEEK, PEI e altre plastiche ad alte prestazioni, che hanno un'eccellente resistenza alle alte temperature, resistenza alla corrosione chimica e altre proprietà.

- Applicazione:Adatto per la realizzazione di prodotti con requisiti prestazionali estremamente elevati, come componenti di precisione nel settore aerospaziale, apparecchiature mediche e altri campi.

Quali sono le principali sfide ingegneristiche nello stampaggio a iniezione?

Lo stampaggio a iniezione deve affrontare molte sfidetra cui l'analisi e la simulazione del flusso, il raffreddamento e l'ottimizzazione del tempo di ciclo, l'eliminazione di difetti comuni e il controllo qualità. Utilizzando strumenti di simulazione avanzati, ottimizzando la progettazione del sistema di raffreddamento, regolando i parametri di processo e rafforzando il controllo qualità, queste sfide possono essere affrontate efficacemente e la qualità e l'efficienza dello stampaggio a iniezione migliorate.

Analisi e simulazione del flusso

Durante ilprocesso di stampaggio a iniezione, il comportamento del flusso della plastica fusa influisce direttamente sulla qualità e sull'efficienza produttiva del prodotto. Difetti come flusso irregolare, bolle e raffreddamento irregolare possono compromettere seriamente l'integrità e le prestazioni del prodotto.

Utilizza strumenti di analisi e simulazione del flusso, come Moldflow, per simulare e ottimizzare il processo di stampaggio a iniezione. Questi strumenti aiutano gli ingegneriOttimizza la progettazione degli stampiprevedendo parametri chiave come i percorsi del flusso di fusione della plastica, i tempi di riempimento e la distribuzione della pressione. Attraverso i risultati della simulazione, parametri come la velocità di iniezione, la pressione e la temperatura delmacchina per lo stampaggio ad iniezionePuò essere regolato per migliorare il comportamento del flusso del fuso e ridurre il verificarsi di difetti come bolle e raffreddamento irregolare.

Raffreddamento e ottimizzazione del tempo di ciclo

Il tempo di raffreddamento è una parte importante del ciclo di stampaggio a iniezione, incidendo direttamente sull'efficienza e sui costi di produzione. Un raffreddamento non uniforme può portare a problemi di qualità come la deformazione e la deformazione del prodotto.

Ottimizzare il design del sistema di raffreddamento per garantire che i canali dell'acqua di raffreddamento dello stampo siano distribuiti uniformemente, in numero sufficiente e il più vicino possibile alla cavità dello stampo. Questo aiuta a rimuovere il calore dalla massa fusa in modo rapido e uniforme, riducendo il tempo di raffreddamento. Regolando parametri come la temperatura e la portata del liquido di raffreddamento, l'effetto di raffreddamento può essere ulteriormente ottimizzato. L'uso di tecnologie di raffreddamento avanzate, come i sistemi di scambio rapido del calore, può migliorare significativamente l'efficienza di raffreddamento e abbreviare i cicli di produzione.

Evitare i difetti comuni

I difetti comuni durante il processo di stampaggio a iniezione includono colpi corti, deformazioni, bolle, ecc. Questi difetti possono compromettere seriamente la qualità e le prestazioni del prodotto.

| Strategia | Descrizione |

| Tiro corto | Aumentando la pressione di iniezione, aumentando la temperatura del fuso o ottimizzando la progettazione dello stampo, è possibile migliorare la fluidità del fuso e ridurre il verificarsi del fenomeno del colpo corto. |

| Deformazione | Ottimizzare il design dello stampo per garantire che il prodotto sia sollecitato in modo uniforme durante il processo di raffreddamento; regolare la velocità e la pressione di iniezione per evitare eccessive sollecitazioni interne causate dalla fusione nello stampo; utilizzare plastiche termoindurenti o aumentare lo spessore delle pareti del prodotto, ecc. Può ridurre efficacemente la deformazione. |

| Bolle | La generazione di bolle può essere ridotta migliorando le prestazioni di sfiato del fuso, ottimizzando il sistema di sfiato dello stampo o regolando la velocità e la pressione di iniezione. |

Misure di controllo della qualità

- Sfida:Durante il processo di stampaggio a iniezione, come garantire la coerenza e l'accuratezza del prodotto finito è una sfida importante affrontata dai produttori.

- Strategie di coping:

- Controllo della qualità delle materie prime:Viene effettuato un rigoroso controllo di qualità sulle materie prime utilizzate nella lavorazione dello stampaggio a iniezione per garantire che soddisfino gli standard prescritti.

- Monitoraggio delle attrezzature della macchina per lo stampaggio a iniezione:Monitorando lo stato operativo dell'attrezzatura della macchina per lo stampaggio a iniezione, inclusi parametri come temperatura, pressione e velocità di iniezione, per garantire la stabilità e la coerenza del processo di stampaggio a iniezione.

- Controllo di qualità dello stampo:Viene effettuato un rigoroso controllo di qualità sugli stampi utilizzati nella lavorazione dello stampaggio a iniezione, compresa la precisione, la durata e la durata degli stampi. Eseguire regolarmente la manutenzione e la pulizia dello stampo per garantirne il normale funzionamento e prolungarne la durata.

- Monitoraggio del processo di stampaggio a iniezione:Monitoraggio in tempo reale dei parametri chiave durante il processo di stampaggio a iniezione, come temperatura, pressione e velocità di iniezione, per garantire che le dimensioni, l'aspetto e le proprietà fisiche del prodotto soddisfino i requisiti.

- Ispezione a campione:Prelevare campioni di prodotto dalla linea di produzione per lo stampaggio a iniezione ed eseguire ispezioni su dimensioni, aspetto e proprietà fisiche per garantire che la qualità del prodotto soddisfi i requisiti standard.

- Gestione dei prodotti difettosi:Stabilire un rigoroso sistema di gestione dei prodotti difettosi per classificare, registrare e gestire i prodotti non qualificati per garantire che i prodotti difettosi non fluiscano sul mercato o influenzino il normale funzionamento della linea di produzione.

Perché scegliere Longsheng per i servizi di stampaggio a iniezione?

A Longsheng, sia che tu abbia bisogno della produzione di prototipi o della produzione di massa, abbiamo le capacità e l'esperienza corrispondenti per soddisfare le tue esigenze. Ci impegniamo a fornire parti affidabili e di qualità per assistervi con successo nel competitivo mercato automobilistico.

Quotazione rapida:Basta caricare il file CAD, puoi comprendere rapidamente il costo di produzione e tenerti aggiornato sullo stato dell'ordine.

Stampaggio rapido:Longsheng ha una vasta esperienza nella produzione di prototipi, garantendo che i componenti siano completati con alta qualità nelle fasi successive del processo di progettazione e produzione.

Attestazione ISO:Longsheng è un'azienda manifatturiera certificata ISO 9001, il che significa che adottiamo le migliori pratiche riconosciute a livello internazionale per sviluppare i vostri prodotti e garantire che soddisfino gli standard, indipendentemente dalla complessità del design.

Personalizzato su richiesta:Il nostro processo di produzione di ricambi auto è completamente personalizzabile in base alle vostre specifiche, dimensioni, materiali e requisiti di superficie per garantire la soddisfazione delle vostre esigenze specifiche.

Consegna espressa:Ci impegniamo a fornire una produzione e una consegna rapide per soddisfare le vostre esigenze di produzione, fornendovi al contempo una maggiore flessibilità per rispondere rapidamente ai cambiamenti del mercato.Longsheng è un partner per le tue esigenze di ricambi auto.

Domande frequenti

1. Quali sono i principali tipi di plastica utilizzati nello stampaggio a iniezione?

Le materie plastiche utilizzate nello stampaggio a iniezione si dividono principalmente in due categorie: termoplastiche e plastiche termoindurenti. I materiali termoplastici includono, a titolo esemplificativo ma non esaustivo, polietilene (PE), polipropilene (PP), cloruro di polivinile (PVC), policarbonato (PC), poliammide (PA), polietilene tereftalato (PET); Le plastiche termoindurenti includono, a titolo esemplificativo ma non esaustivo, il poliuretano (PU).

2. Come si progetta uno stampo per lo stampaggio a iniezione?

QuandoProgettazione di uno stampo ad iniezione, è necessario considerare più fattori per garantire che il meccanismo di scorrimento dell'estrazione del nucleo sia ridotto al minimo e che l'impatto della linea di giunzione sull'aspetto sia eliminato. Quando si progetta la struttura del prodotto, strutture come nervature di rinforzo, fibbie e sporgenze devono essere coerenti con la direzione di apertura dello stampo per evitare la trazione del nucleo, ridurre le linee di cucitura e prolungare la durata dello stampo; impostare un'adeguata pendenza di sformatura per evitare il pelo del prodotto o il danneggiamento della parte superiore; in profondità Quando si progettano prodotti con strutture a cavità, la pendenza della superficie esterna deve essere il più possibile maggiore della pendenza della superficie interna per garantire che l'anima dello stampo non si flette durante lo stampaggio a iniezione. Le materie plastiche hanno una certa gamma di spessori delle pareti, generalmente 0,5 ~ 4 mm. Quando lo spessore della parete supera i 4 mm, causerà problemi come un lungo tempo di raffreddamento e restringimento.

3. Quali sono i difetti comuni nello stampaggio a iniezione e come possono essere evitati?

I difetti comuni nello stampaggio a iniezione e i metodi per evitarli includono principalmente (1) Riempimento insufficiente. Al fine di evitare il difetto di riempimento insufficiente, la velocità di iniezione deve essere aumentata, la quantità di plastica nella tramoggia deve essere controllata e la corsa di iniezione deve essere controllata correttamente. (2) Variazioni di peso e dimensioni. Al fine di evitare difetti causati da variazioni di peso e dimensioni, è necessario verificare se c'è sufficiente acqua di raffreddamento che scorre attraverso la gola della tramoggia per mantenere la temperatura corretta, controllare il volume di iniezione e la capacità di plastificazione della pressa ad iniezione, ecc. (3) La combustione può essere evitata abbassando la temperatura delle prime due aree del cilindro di iniezione, riducendo la velocità di iniezione, ecc. (4) Le crepe possono essere evitate utilizzando cancelli multipunto del punto di distribuzione, cancelli laterali e cancelli della maniglia; aumentare opportunamente la temperatura della resina per ridurre la viscosità del fuso; aumentare la temperatura dello stampo; ridurre adeguatamente il tempo di iniezione e di mantenimento, ecc.

4. Quali fattori influenzano il costo dello stampaggio a iniezione?

Ci sono molti fattori che influenzanoCosti di stampaggio a iniezione, inclusi i costi dello stampo, i costi dei materiali, la complessità strutturale del prodotto, la quantità di produzione, l'efficienza produttiva, i costi di utilizzo delle attrezzature, i costi di manodopera, i costi di lavorazione secondaria, i costi logistici, ecc. I costi dello stampaggio a iniezione sono influenzati da molti fattori. L'influenza dei fattori richiede una considerazione completa e l'ottimizzazione in tutti gli aspetti della progettazione, della produzione, della gestione, ecc. per ridurre i costi.

Sommario

Le considerazioni chiave sulla progettazione per lo stampaggio a iniezione includono la progettazione dello stampo, spessore delle pareti, costruzione del cancello, angoli di espulsione e sformo dei pezzi, nonché tolleranze e ritiro.Lo stampaggio a iniezione deve affrontare molte sfidetra cui l'analisi e la simulazione del flusso, il raffreddamento e l'ottimizzazione del tempo di ciclo, l'eliminazione di difetti comuni e il controllo qualità. Questi fattori sono correlati e influenzano congiuntamente la qualità e l'efficienza produttiva dei prodotti stampati a iniezione. Valutando e ottimizzando attentamente questi parametri, è possibile garantire che ilIl processo di stampaggio a iniezione è stabile e affidabile, producendo prodotti in plastica di alta qualità che soddisfano i requisiti di progettazione.

Disconoscimento

Il contenuto di questa pagina è solo di riferimento.Distretto di Longshengnon rilascia alcuna dichiarazione o garanzia, esplicita o implicita, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Nessun parametro di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di materiale o lavorazione deve essere dedotto su ciò che un fornitore o produttore di terze parti fornirà attraverso la rete Longsheng. È responsabilità dell'acquirenteAlla ricerca di un preventivo per le partiper determinare i requisiti specifici per tali parti.Per favorecontattaciper saperne di piùInformazione.

Longsheng Team

Questo articolo è stato scritto da più collaboratori di Longsheng. Longsheng è una risorsa leader nel settore manifatturiero, conLavorazione CNC,fabbricazione di lamiere,Stampa 3D,stampaggio ad iniezione,stampaggio metallie altro ancora.