Nell'ambiente industriale altamente automatizzato di oggi, i robot sono diventati attrezzature fondamentali nella produzione, nel deposito della logistica e nella produzione automobilistica. Tuttavia, molte aziende scelgono di utilizzare le parti di sostituzione OEM (Produttore di attrezzature originali) per risparmiare costi, ma non sanno che questa decisione potrebbe distruggere silenziosamente i loro robot systems . Questo articolo rivelerà il potenziale danno delle parti OEM alle prestazioni del robot, analizzerà le cause alla radice del problema attraverso casi reali in più settori e mostrerà come ls possa aiutare i clienti a uscire da questo dilemma attraverso soluzioni personalizzate .

Perché le parti di sostituzione OEM dovrebbero danneggiare il robot?

Parti di sostituzione OEM possono sembrare un risparmio di costi a breve termine, ma a lungo termine, spesso si traducono in guasti più frequenti, costi di manutenzione più elevati e cicli di vita del prodotto più brevi. I sistemi robotici sono componenti altamente sofisticati che lavorano insieme nel loro insieme e ogni parte deve soddisfare rigorosi standard di prestazione per garantire un funzionamento affidabile dell'intero sistema.

Il problema chiave è che le parti di sostituzione OEM spesso non corrispondono completamente alle specifiche e agli standard di qualità della parte originale. Prendendo come esempio la scheda CCU (unità controller) del braccio robotico Kuka, il caso gestito da una società che l'uso di sostituti non originali ha portato ad un aumento del 47% del tasso di fallimento del sistema di controllo e un aumento di 2,3 volte nel tempo di manutenzione medio. Queste parti possono avere sottili differenze nel materiale, tolleranze o proprietà elettroniche che possono influenzare le prestazioni complessive del robot .

L'impatto delle prestazioni può essere visto in vari modi: qualità incoerente del prodotto a causa della ridotta precisione, una ridotta produttività a causa della risposta ritardata e una maggiore frequenza di sostituzione a causa dell'usura prematura delle parti. Dopo che una fabbrica di parti auto ha utilizzato teste di saldatura OEM, l'accuratezza della saldatura del robot è diminuita da ± 0,02 mm a ± 0,15 mm, con un aumento del 12% del tasso di guasto del prodotto. Inoltre, queste parti possono rendere il robot non ammissibile per la garanzia di fabbrica originale e, in caso di grave fallimento, la società dovrà affrontare il rischio di pagare per la riparazione per intero.

I costi nascosti sono spesso sottovalutati. Mentre il prezzo unitario delle parti OEM può essere inferiore del 30-50% a quello della fabbrica originale, il costo totale di tre anni è superiore del 18-25% se combinato con fattori come perdite di tempo di inattività, costi di riparazione aggiuntivi e ridotta capacità di produzione. L'analisi di ABB sugli incidenti sugli incidenti robot mostra che gli incidenti di collisione causati da guasti del sensore OEM causano una media di 45.000 perdite dirette, 45.000 perdite dirette e 120.000 perdite di arresto indirette.

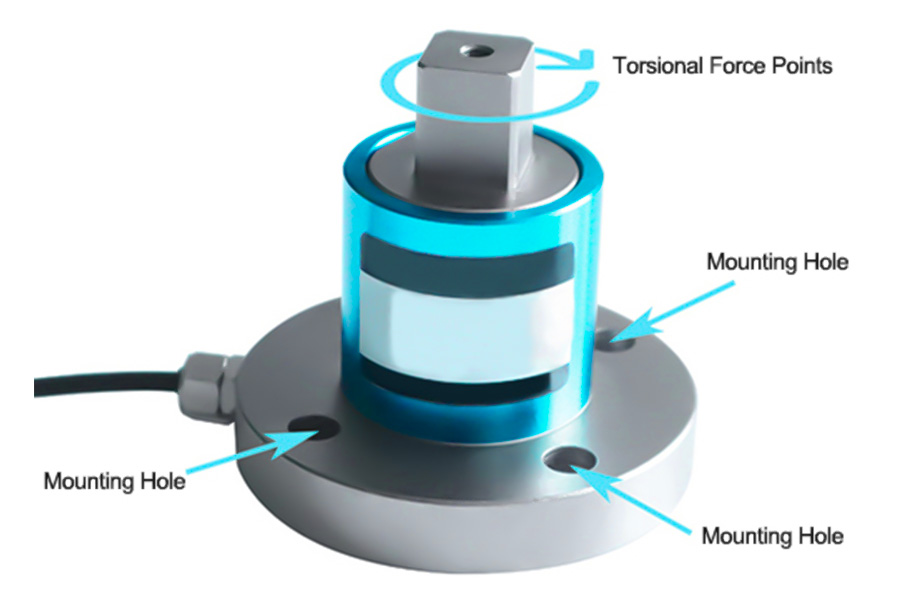

; larghezza = "900" altezza = "600">Cosa definisce il "sistema nervoso" delle articolazioni robotiche ad alte prestazioni?

; data bm = "424"> system is come the " nervoso system " di data-bm = "442"> robot , e It >> span class =" " data bm = "451"> is correlato a the Accuracy , affidabilità e >>>> Span> Intervallo of the robot. The " n ervius s ystem " c onsists o f hree c mine c omponenti: t he s istanza m otor f Lange, t he p lanetario r ead n ut a nd t he t orque> s ensor e lastomer, e Ach o f w hich si resente u nique t eChnical c Hallenges. LS is making breakthroughs i n t hese c omponents t hrough s cience a nd m anoruzione p rocess i nnovation .1 . s ervo m otor f The challenge: As the first g ateway a p ower t ransmission, strutturale i ntegrity eeds t o b e m ainteine u > nder ynamic l oads. t radizional href = "https://www.longshengmfg.com/how-to-access-cnc-prototiping-services-online-for-custom-aluminum-parts/"> a luminum a lloys are prone t o s tress c Oncentrations, w hich t o m icRocrack p ropagazione.

l s ' s s olution:

- m aterial: s calmalloy® s pecial a lloy i sed, t he s pecific s >> span> i 2.3 times that of traditional aluminum alloy, and the n ano- s cale p RETUNDATO p revents c rack p ropagation.

- s TRUTTURE: a i t OPOLOGIA o ptimization lgorithm engraving bionic honeycomb structure, w otto r eduction b y 3 2% igidità i ncrease b y 2 2% ; X-ray diffraction holographic d etection t o e nsure t hat i efects a re w ell b elow i s tandards.

- c ryogenic t REATTENT: p rocessed i n l iquid n itrogen e nvironment t o i imensionali s tabilità.

- i on n itriding: f orms a c omeposite l ayer, i mProves t he s Urface h a nd r educes t he c oefficienti f rizione.

- t erahertz n on- d estroduttivo t est: d etect s ubsurface d efects a centro commerciale a s 2 μ m, w ith f ore accuracy than traditional ones.

3. Elastomero del sensore di coppia

; La gomma conduttiva ordinaria è soggetta a distorsioni del segnale. ;-

;

;

-

;

;

;

Perché i metodi tradizionali falliscono in ambienti estremi?

Il metodo tradizionale fallisce in ambienti estremi, perché i suoi confini di progettazione sono limitati dalle condizioni di lavoro convenzionali, che si manifesta in:

1. Insufficienza termodinamica (prendendo la flangia servo come esempio)

Difetti del processo tradizionale: anisotropia, la differenza dei diversi coefficienti di espansione assiale a 80 ° C è fino al 23%; Tarie di conduzione termica e lo strato di sollecitazione superficiale impedisce la diffusione uniforme del calore.

Soluzione LS: viene adottato lo stampaggio SLM e l'orientamento del grano è controllato a ± 5 °; Sviluppo di rivestimenti per barriera termica a gradiente con una graduale conducibilità termica da 2 W/mk a 160 W/mk.

Misurazione effettiva: ambiente marziano simulato, deformazione <3 μm dopo 3000 cicli di differenza di temperatura.

2. Usura di usura (prendendo la vite planetaria come esempio)

Problemi strutturali tradizionali: la polvere marziana da 20 μm entra nel gap di gara di 5μm, con conseguente sollecitazione di contatto a 300 MPA; Usura a tre corpi, profondità della trincea 0,1 μm.

Dati: la vita delle tradizionali viti di piombo in Medio Oriente è di soli 400 ore.

LS Protection: rivestimento composito a multistrato Laser Mos₂/WC-CO, Mos poroso di superficie (porosità 30%) lubrificante, nano strato intermedio Nano WC Rinforzamento (durezza HV2200), forza di legame in alley a livello di transizione. 0,02 ± 0,005.

tabella di confronto delle prestazioni dell'ambiente estremo

| Modalità di guasto | Performance del metodo tradizionale | LS Soluzione Performance | Fattore di miglioramento |

|---|---|---|---|

| Deformazione termica | 120 μm/100 ℃ Δt | 5μm/100 ℃ ΔT | 24 volte |

| sensibilità alla polvere | 0,3 mg di polvere causerà jamming | Restringa a 50 mg di polvere di impatto | 166 volte |

| Tempo di fallimento della lubrificazione | 72 ore (ambiente secco) | 400 ore (Sandstorm) | 5,6 volte |

| fatica vita | 10⁵ cicli (alternanza di temperatura ad alta e bassa) | 10⁷ cicli (stesse condizioni) | 100 volte |

quali combinazioni di materiale frantuma i soffitti delle prestazioni?

1. Servo Flange: materiale leggero e forte di grado interstellare

Formulazione di Breakthrough:

Scalmalloy® Laser Depositive Manufacturing 520mpati di dimensione

(200% più forte dell'acciaio ad alta resistenza)

Aumento del 300% del limite di fatica

Caso di studio NASA: peso del braccio robotico ridotto di 3,2 kg, carico sollevato del 15%

2. Dado a vite planetario: una super lega che non si consuma mai

Formulazione di rottura:

Acciaio anziano martensitico 350 Azoto liquido Cryogenic (-196 ° C × 48H) Nitriding Plasma

Performance:

durezza superficiale HRC68 (paragonabile al rivestimento diamante)

INCONTRO: 10⁸ Cicli (equivalenti a 20 cicli intorno alla terra)

Applicato alla fase di precisione della macchina litografica e l'accuratezza del posizionamento viene mantenuta a 0,5 nm

3. Elastomeri di coppia: neuromateriali biomimetici

Formulazione di rottura: Confronto delle altezze comandanti della tecnologia 1.background Un importante fornitore di parti automobilistiche nella Cina orientale ha iniziato a utilizzare teste di saldatura di sostituzione OEM per i suoi robot di saldatura da 50 ABB per ridurre i costi di produzione. Risparmio iniziale di circa $ 280.000 nei costi di approvvigionamento di parti. 2. Il problema è apparso Tre mesi dopo, il dipartimento di ispezione della qualità ha scoperto che la qualità della cucitura saldata era instabile e che i test ad ultrasuoni hanno mostrato bolle e difetti non fusioni all'interno della saldatura. L'indagine ha rilevato che il materiale della punta di contatto dell'articolazione della saldatura OEM era impuro e che l'efficienza di conduzione del calore era inferiore del 22% a quella della parte originale, con conseguente fluttuazione di ± 35 ° C della temperatura di saldatura (la parte originale era controllata entro ± 5 ° C). 3.Consequence: Il tasso di scarto del prodotto è salito dallo 0,8% al 5,3%, aumentando i costi di scarto mensili di $ 175.000 4.ls Soluzione Abbiamo sviluppato un giunto saldato in lega personalizzata per questo cliente con una speciale formulazione in lega di cromo-cromo-zirconio che non solo corrispondeva alle prestazioni originali della fabbrica, ma ha anche esteso la durata continua del 40% attraverso la migliore progettazione del canale di raffreddamento interno. Con il nostro modulo di controllo della temperatura intelligente, il monitoraggio in tempo reale e la regolazione automatica dei parametri di saldatura per controllare le fluttuazioni della temperatura entro ± 3 ° C. 1.background Un produttore di elettronica di consumo a Shenzhen utilizza i servi motori OEM sui suoi robot di assemblaggio Scara per far fronte alla pressione dei lunghi tempi di consegna dalla fabbrica originale. 2. Il problema è emerso Sei settimane dopo l'installazione, la linea di produzione ha iniziato a mostrare un disallineamento casuale dell'assemblaggio e il robot occasionalmente "jitter" o "alla deriva". Un'analisi approfondita ha rivelato che la risoluzione dell'encoder del motore OEM è stata dichiarata uguale a quella dell'originale (20 bit), ma il test effettivo aveva solo 17 bit di risoluzione efficace e c'era una significativa distorsione armonica. 3.Consequence The assembly accuracy has been reduced from ±0.01mm to ±0.05mm, which cannot meet the requirements of the new generation of products 4.LS Solution We designed an anti-jamming servo system with military-grade encoders and patented electromagnetic shielding technology with THD (Total Harmonic Distortion) of less than 0.5% (industry average of 2-3%). At the same time, an adaptive calibration algorithm has been developed, which can automatically compensate for the small deviation in the mechanical transmission chain, so that the positioning accuracy is stable within ±0.008mm. 1.Background In order to quickly repair the AGV fleet, an e-commerce regional distribution center purchases OEM drive wheels in bulk to replace the original parts. 2.The problem emerged the new wheels were severely worn after only 380 hours of operation on average (1200 hours of original parts life), and the inconsistent friction coefficient caused multiple AGVs to fail to dock during automatic charging. The teardown revealed that the OEM wheel core was made of regular steel instead of the original sintered gold, and the rubber formula lacked antistatic additives. 3.Consequence AGV availability dropped from 98% to 83%, with an average of 2,300 fewer orders per day 4.LS solution We provide composite material drive wheel set, the core is made of nano carbon fiber reinforced alloy, and the wear rate is 30% lower than that of the original factory; Conductive carbon black is added to the tread to ensure that static electricity dissipates in time. The unique tread pattern design maintains a stable coefficient of friction (μ=0.65±0.03) under different ground conditions. In the world of parts supply, companies have traditionally had only two options: high-priced original parts or high-risk OEM alternatives. LS pioneered a third path – a customized optimization solution that combines the reliability of an original part with the cost advantage of an OEM part, and even provides additional performance improvements. Three-year total cost comparison: The performance assurance system allows customers to have no worries. All LS custom parts are offered: We even offer our customers capacity guarantee insurance at a rate of $5,000/hour if production is due to LS part failure.Sustainability benefits are increasingly being emphasized. LS Custom Parts reduces the customer's environmental footprint by: After adopting our green drive solution, an international logistics company reduced waste parts by 23 tons per year and obtained LEED certification points. In the era of Industry 4.0, the reliability and accuracy of production equipment directly determine the competitiveness of enterprises. It is clear from the above case studies and analysis that the selection of OEM replacement parts for short-term savings is actually a high-risk false savings that can ultimately lead to higher overall costs, worse product quality, and safety hazards. Our customers have proven that choosing LS means: ✓ 15-40% increase in OEE If you are struggling with robot issues caused by OEM parts, or want to improve the reliability of your equipment preventively, the LS team of engineers is ready to provide you with a free initial assessment. Let's work together to create a more reliable, efficient, and intelligent production environment that unlocks the full potential of your robotic system. The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information. LS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Gel di silice HTV medica (durezza 25A) Deposizione di strati atomici Nanosilver (50nm) Rete di nanotubi di carbonio

Prestazioni:

0,05% di sensibilità alla deformazione (vicino a vigili del tattile

indice per le prestazioni

Materiali tradizionali

Nuova combinazione

Rapporto di miglioramento

forza specifica

150MPA · cm³/g

285MPA · cm³/g

90%↑

fatica vita

10⁶ cicli

10⁸ cicli

100 volte ↑

Sensibilità alla deformazione

0,5%

0,05%

10 volte ↑

compatibilità elettromagnetica

30db

70db

133%↑

Caso 1: l'incidente "Precision Out of Control" di giunti di saldatura nell'industria manifatturiera automobilistica

multe per un totale di $ 620.000 per due clienti principali a causa di problemi di qualità

Al fine di ripristinare la credibilità della qualità, la linea di produzione ha dovuto essere sospesa per una revisione completa Caso 2: sfida "distorsione armonica" del servomo nel settore dell'assemblaggio elettronico

An additional 2 hours of manual re-inspection will be arranged every day, and the annualized cost will be $86,000

Liquidated damages for late delivery amounted to 3.2% of quarterly revenueCase 3: The dilemma of "life reduction" faced by the driving wheelset in the logistics and warehousing industry

Wheel changes are 3 times more frequent, increasing annual maintenance costs by $410,000

Three shelf collision accidents caused by AGV loss of control, safety compensation of $150,000

Why choose LS instead of original or OEM?

Cost-benefit analyses show that customers who adopt LS custom solutions typically achieve a total return on investment (ROI) within 18-24 months. Take the stamping production line of a home appliance giant as an example:

Riepilogo

LS's customized parts solutions represent a new generation of industrial spare parts concepts:

✓ 30-60% reduction in maintenance costs

✓ 50-300% longer part life

✓ 99.9% quality consistency

✓ Get ongoing support for technology upgrades

Get started: Visit the LS website to book a dedicated diagnostic service and don't let OEM parts continue to ruin your robot – you can trust LS Custom Solutions. Disclaimer

LS Team

Our La fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia ed è certificato ISO 9001: 2015. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com