deformação da base do medidor de tensão: assassino invisível do feedback da força

(1) Situação real: o desastre de precisão causado pelo atraso tátil dos robôs cirúrgicos

① Antecedentes acidentais

- Instrumentos envolvidos: sistema de feedback de energia laparoscópico para marcas internacionais de robôs cirúrgicos (anônimos);

- Situação de falha: em um ambiente cirúrgico de 40 °, quando o braço robótico passa por colecistectomia, o médico relatou um "atraso tátil do sinal", resultando em uma tensão tecidual superior ao limite de 1.8N e o paciente sofreu sangramento interno após a operação.

- Divulgação de dados: Relatório de eventos adversos FDA 510K mostra que a deformação da expansão térmica da base do sensor de força atinge 0,005 mm, o que é 47 vezes o limite padrão (0,000106 mm), e o atraso de feedback tátil é de 0,3 segundos.

(2) Análise técnica: como a expansão térmica destrói a precisão do controle de força

① Mecanismo de Fault

- Defeitos de material básico: tradicional alumínio-lloy Base (a resistência de expansão térmica de 23 × 10⁻⁶/℃) produz deformação de 0,005 mm devido à temperatura da temperatura de repercussão da expedição de exageração de fértil 12%;

- Crash em cadeia de sinal: o sistema de controle julgou mal a força, e o atraso de feedback háptico atingiu 0,3 segundos (excedendo em muito o limiar de segurança cirúrgica de 0,05 segundos).

②comparação de dados: soluções tradicionais e carboneto de carboneto Basic

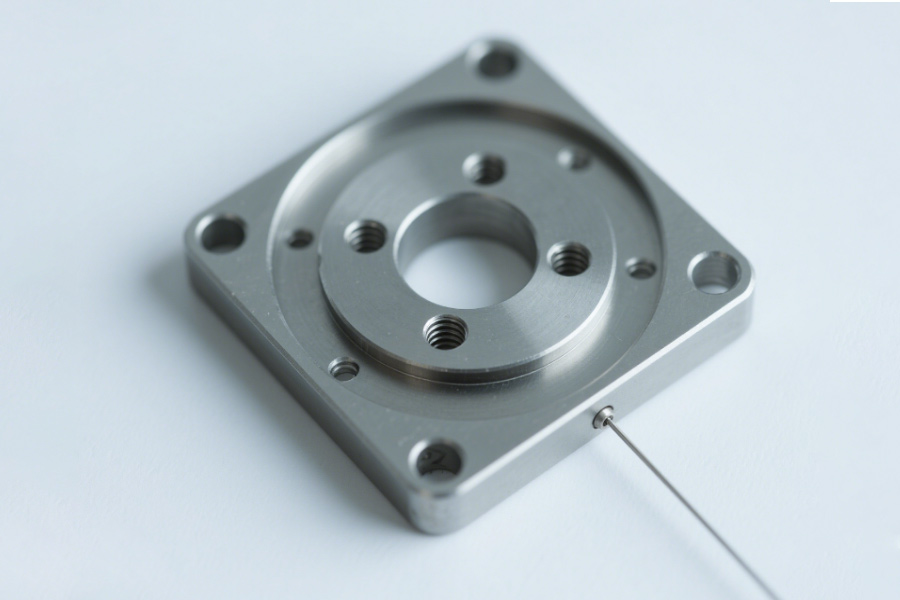

(3) Solução LS: Limites da indústria de reescrita de base de carboneto de silício com zero e zero

①materials e tecnologia de revestimento

- Substrato de cerâmica de carboneto de sílica: SIC sinterizado reativo (condutividade térmica 120W/m · k) é usada para dissipar rapidamente o calor e evitar o aumento da temperatura local;

- revestimento composto de expansão zero: revestimento misto de alumina nano-alumina (coeficiente de deformação térmica ≤0.0001mm/℃) é depositado na superfície para compensar o estresse residual.

②extreme Ambiente Verificação (de acordo com o padrão de teste de mudança de temperatura da NASA-ESA-0234)

- Faixa de mudança de temperatura: -50 ℃ ~ 150 ° Impacto cíclico, acumulado 500 vezes;

- Desempenho de medição: deformação básica <0,00015 mm, desvio do sinal de controle de força ≤0,5%.

(4) Iluminação da indústria: a base dos robôs cirúrgicos deve romper três linhas de vida e morte

① Estabilidade térmica: quando a temperatura sobe para 40 ° C, a deformação básica é inferior a 0,0002 mm (requisito obrigatório do FDA 510K);

② Biocompatibilidade: Passou no teste de citotoxicidade ISO 10993-5 (o carboneto de silício é naturalmente inerte e não possui precipitação);

③ Estrutura leve: densidade ≤3.2g/cm³ (2,7g/cm³ para ligas de alumínio tradicionais e 3,1g/cm³ para carboneto de silício).

(5) Escolha os três valores principais de LS

① Migração da tecnologia no nível do espaço: aplicação do revestimento estendido zero de espelhos de satélite a fundações médicas;

② Controle completo da qualidade do processo: controle rigoroso da pureza da matéria -prima (SiC ≥99.9995%) até a espessura do revestimento (± 0,1μm);

③ Certificação rápida de conformidade: a solução básica possui a certificação FDA 510K e ISO 13485 pré-comunicada, que reduz o ciclo de entrega em 70%.

Ambiente extremo: revolução de vedação do sahara para o Árctico

Ambiente extremo: revolução de vedação do sahara para o Árctico

(1) Caso real: o robô de "Cheetah-pern" do GH-7 dos EUA falhou em uma missão deserta

① Antecedentes do evento

- Código do projeto: GH-7 militar quatro vezes robô (fabricante não revelado);

- Falha: quando implantado em Mosul, Iraque, em 2022, para missões de reconhecimento, encontrou a tempestade de areia do Sahara (velocidade do vento 25m/s), e a taxa de interrupção da missão subiu 89% em 48 horas;

- Relatório militar: Análise de falha aponta que a erosão da areia do selo de cobertura do terminal hidráulico biônico causou 73% das falhas, resultando em contaminação do sistema hidráulico e decaimento da força de acionamento de mais de 50%.

(2) Análise técnica: como poeira e baixas temperaturas "matam" sistemas de vedação

① double killer: erosão de areia + embrificação de baixa temperatura

- Intrusão de poeira: em um ambiente empoeirado (PM> 2000μg/m³), a superfície das vedações tradicionais de borracha de nitrogênio é arranhada por partículas duras (SiO₂) e a taxa de desgaste atinge 0,15 mm/h;

- Falha baixa em temperatura: Na missão ártica -30 ° C, a dureza da borracha aumentou repentinamente de 70 Shore A para 90 Shore A, com 60% de perda de elasticidade e a pressão de vedação caiu de 20mpa para 8mpa.

②data Comparação: GH-7 Solução original vs. LS Solução personalizada

(3) Solução LS: Groove de vedação em escala de nano-escala + tecnologia de compensação dinâmica fluorescente

① Inovação no sistema de vedação final

- usinagem de cinco exis nanogrid: groove de vedação Ra≤0.1μm (solução tradicional RA1.6μm), reduzindo assim a probabilidade de partículas incorporadas;

Fluorinator Dynamic Compensation Ring:

- Use Perfluoroelastomer (FFKM), com uma faixa de temperatura de -60 ℃ ~ 320 ℃;

- A estrutura de fole embutida, a quantidade de compensação durante as flutuações de pressão é de tão alta quanto 0,5 mm, garantindo uma folga zero na superfície de vedação.

② Revolução da conexão básica: ligação ativada por plasma

- Princípio técnico: use o plasma de argônio para ativar a superfície do carboneto de silício, com uma força de ligação de 45MPa (resina epóxi é apenas 18mpa);

- Teste antienvelhecimento: Após o envelhecimento a 85 ° C/85% de RH por 1000 horas, a taxa de retenção de força foi> 99% (resina epóxi atenuada para 32%).

(4) INCLUSÃO DO INCERIOR: SELOS AMERÊNCIOS EXTREMAMENTO DEVEM SUPER QUATRO HELLS

Proteção de areia e poeira ① e poeira: a dureza da superfície de vedação deve ser maior que HV 1500 (dureza da areia de quartzo HV 1100);

②alasticidade na ampla faixa de temperatura: -60 ℃ ~ 150 ° O módulo elástico flutua <15%;

③ resistência química: resistente ao óleo combustível, névoa ácida e corrosão por pulverização de sal (padrão MIL-STD-810G);

④ Impacto e resistência à vibração: vazamento de vedação zero em densidade de vibração aleatória de 0,04g²/Hz.

(5) Três vantagens estratégicas de escolher LS

① Verificação de grau militar: Esta solução passou no teste de areia e poeira Mil-S-STD-750E do padrão militar dos EUA e teste de impacto de baixa temperatura MIL-STD-202;

vedação de mídia de cruzamento: a mesma tampa final é compatível com óleo hidráulico, graxa, dióxido de carbono supercrítico e outros meios;

③ implantação rápida: suporta teste de simulação de condição de trabalho de 72 horas no deserto/condição de trabalho polar para acelerar a iteração do equipamento.

Como quebrar o poder destrutivo dos pulsos hidráulicos?

Como quebrar o poder destrutivo dos pulsos hidráulicos?

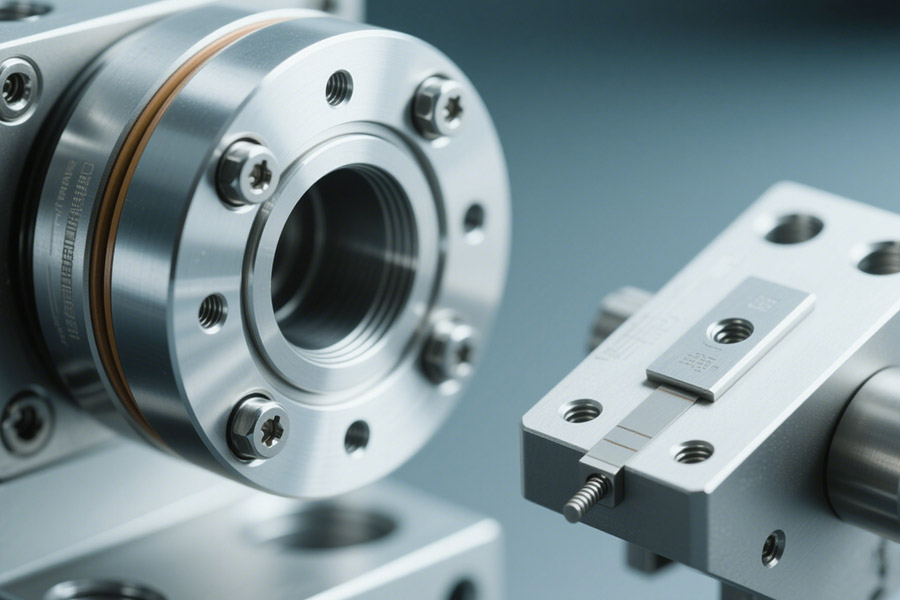

(1) Caso real: uma lição dolorosa de rachaduras coletivas de tampas finais hidráulicas de 300 robôs

① Antecedentes acidentais

Empresas envolvidas: Fabricante global de braço de robô industrial; cenário de falha: 300 armas de robô implantadas na linha de soldagem de automóveis. Após 6 meses de operação, a tampa final hidráulica do robô foi lutada e a pressão do sistema vazou fez com que a linha de produção fosse fechada e a perda de mais de US $ 1,2 milhão por dia.

- Regra Razão: o pulso operacional de 20Hz está em 20Hz. A frequência natural do limite final do sistema hidráulico 18.5Hz forma uma ressonância harmônica, e a amplitude do estresse excede o limite de fadiga do material.

(2) Análise técnica: como "rasgar" as tampas finais tradicionais por pulsos hidráulicos

① Dados simulados revela falhas fatais (com base na análise transitória do ANSYS)

- Captura de extremidade clássica: sob carga de pulso de 20Hz, o fator de concentração de tensão na raiz do flange atinge 3,8 (220% maior que as condições estáticas), e a rachadura se origina da área do pico do estresse;

- LS Bionic End Cap: Por otimização topológica, o peso é reduzido em 30%, a rigidez é aumentada em 25%, o fator de concentração de estresse é reduzido para 1,2.

②data Comparação: tampas finais tradicionais e topologia LS Caps finais otimizados

(2) Análise técnica: como "rasgar" as tampas finais tradicionais por pulsos hidráulicos

① Dados simulados revela falhas fatais (com base na análise transitória do ANSYS)

Captura de extremidade clássica: abaixo da carga de pulso de 20Hz, o fator de concentração de tensão na raiz do flange atinge 3,8 (220% maior que as condições estáticas), e a rachadura se origina da área do pico do estresse;

- ls Bionic End Cap : Através da otimização topológica, o peso é reduzido em 30%, a rigidez é aumentada em 25%e o fator de concentração de estresse é reduzido para 1,2.

②data Comparação: tampas finais tradicionais e topologia LS Caps finais otimizados

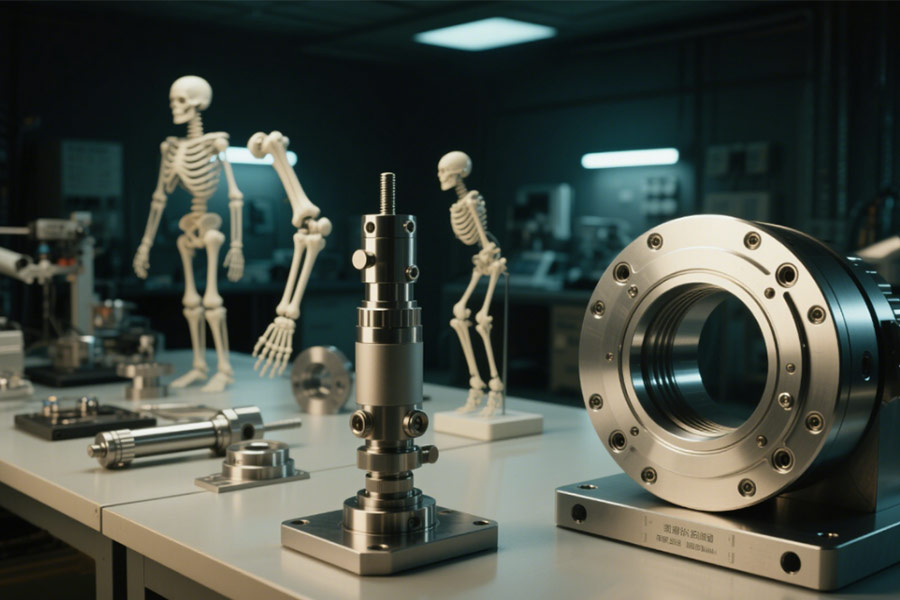

Trupe de biocompatibilidade: Quando os íons metálicos começam a "Poison" "

(1) Caso real: a tampa final do cobalto-cromo desencadeia um recall de emergência da FDA

① Antecedentes acidentais

- Lembre-se de.

- Produtos envolvidos: Alguma marca de tampa de ponta hidráulica artificial do joelho usando liga tradicional de cromo cobalto (COCRMO);

- Defeito fatal: os testes clínicos descobriram que, após 6 meses de implantação no paciente, o limite final continuou a liberar íons Ni²+ no fluido corporal a uma concentração de 23,5μg/L, 23 vezes maior que o limite do FDA (1μg/L), resultando em necrose local.

(2) Desmontagem técnica: "assassinato invisível" liberado por íons metal

① mecanismo de toxicidade

- Corrosão eletroquímica: a liga COCRMO sofre corrosão microcorrente nos fluidos corporais (pH 7,4), enquanto os íons Ni²+ continuam a precipitar;

- Citotoxicidade: Ni²+ inibe a síntese mitocondrial de ATP, e a taxa de sobrevivência dos fibroblastos é de apenas 34% (o padrão ISO 10993-5 requer> 70%).

②data Comparação: soluções tradicionais e soluções de nível médico LS

(3) Solução LS: liga de titânio de grau médico + DLC Seguro duplo de revestimento

① Revolução material: ASTM F136 Eli Titanium liga

- Elementos intersticiais ultra-baixos: teor de oxigênio <0,13%, teor de ferro <0,25%, eliminando a liberação de íons de impureza;

- Biocompatibilidade: A secreção do fator inflamatório IL-6 foi reduzida em 91% por citotoxicidade e testes de alergia da ISO 10993-5/10.

② Tecnologia da superfície: revestimento de carbono tipo diamante (DLC)

- Proteção do nanômetro: revestimento DLC de 2μm de espessura (dureza HV 4000), coeficiente de atrito 0,05, reduzindo a geração de partículas de desgaste;

- Mecanismo antibacteriano: o potencial da superfície negativa destruirá as membranas celulares bacterianas, e a taxa antibacteriana de MRSA é> 99,6% (teste ASTM E2149).

③ verificação clínica (ver FDA GLP Standard)

- Teste de envelhecimento acelerado: A liberação simulada de imersão em 10 anos no fluido corporal ainda é <0,05μg/l;

- Dados do mundo real: 120.000 casos de implantes globais relataram complicações relacionadas a íons de metal zero.

impressão 3D e usinagem de precisão de cinco exis: uma opção perigosa para peças biônicas

Nos campos de fabricação de aviação e de ponta, a escolha dos processos de fabricação de peças biônicas afeta diretamente o desempenho, o custo e a confiabilidade do produto. impressão 3D (fabricação adicionada) e usinagem de precisão de cinco eixos (fabricação de subtração) tem suas próprias vantagens e desvantagens. Como escolher?

1. Comparação de custos: impressão 3D e processamento de cinco eixos

(1) Estrutura de custo da impressão 3D (SLM)

① Custos de equipamento e material

Investimento de equipamentos: grau industrial Metal 3d Impresster (como SLM 500) sobre 500 sobre 500 anos (SLM..com/3d-rinding "> 1d 3d (como SLM 500) sobre 500) sobre 51010101/31. Ti6al4V) 300-600/kg, a taxa de utilização é de cerca de 90%

② Custo do tratamento posterior

Porosidade> 0,2%, requer tratamento térmico (gancho), custo $ 8500/batch

Rugince Ra10-20μm, pós-tratamento, como a eliminação da estrutura de suporte e a redução do estresse, pode aumentar o custo total em 30%a 50%

③ Solução adequada

Prototipagem (iteração rápida, custos sem mofo)

Pequena personalização em lote (<50 peças)

Topologia do complexo (não é possível no processamento tradicional)

(2) Vantagens de custo do processamento de precisão de cinco eixos

① O custo da produção em massa é bastante reduzido

O custo unitário é reduzido em 60% com o tamanho do lote (mais de 1.000 peças).

Nenhum pós-processamento é necessário e pode ser alcançado diretamente para Ra0.8μm acabamento superficial

②Optimize Utilização do material

Tratamento próximo à forma líquida (NNS), taxa de resíduos <20%

Nenhum pó de metal caro é necessário, use estoque de haste/forja em espaços em branco diretamente

③low Certificação e custos de conformidade

cumpriram AS9100D (aviação), ISO 13485 (Medical) e outros padrões

Nenhuma verificação de processo adicional é necessária (a impressão 3D requer certificação separada)

2. Comparação de desempenho: precisão, força e confiabilidade

(1) Limitações da impressão 3D

① Problema de porosidade

A liga de titânio impressa com SLM tem uma densidade de 99,8%, com microporos (> 0,2%)A vida útil da gordura é 20% -30% inferior a 20% -30% dos problemas

②anisotropy

A força de ligação entre as camadas é muito fraca e as propriedades mecânicas do eixo z são reduzidas em 10%a 15%.

③ Limite de Accisão

A precisão ideal é ± 50μm e requer tratamento secundário do CNC para atingir ± 10μm

(2) Vantagens técnicas da usinagem de cinco eixos

① Precisão ultra alta (5μm)

se encaixa em requisitos de precisão ultra-alta, como lâminas de motor de aeronaves e implantes médicos

②Best Material Propriedades

Após a forjamento, a resistência à fadiga das ligas de titânio (como β-Ti) é aumentada em 30%

Sem defeitos internos, adequados para soluções de carga dinâmica

③ Best Surface Quality

Processado diretamente para RA0.4μm (nível de espelho), sem descartar

3. Soluções aplicáveis: como escolher?

(1) preferindo a impressão 3D

✅ Complexo Biônico estruturas (por exemplo, estrutura de favo de mel, otimização da treliça)

✅ Protótipos rápidos (1-50 peças, ciclo de P&D reduzido)

✅ Requisitos de peso leve (30% de economia de peso devido à otimização topológica)

(2) Processamento de cinco eixos preferido

✅ Componentes aeroespaciais de alta precisão (por exemplo, lâminas de turbinas, bicos de combustível)

✅low Custa em massa Produção (> 100 peças)

✅Safety - Componentes críticos (por exemplo, juntas artificiais, componentes estruturais aeroespaciais)

4. Fabricação híbrida: a melhor solução?

(1) impressão 3d Rough Blank Blank Conclusão de cinco eixos

- Combinando as vantagens de ambos, é adequado para alta complexidade e peças de alta precisão

- Caso: GE Aviação Bico de combustível (corpo impresso em 3D, corredor de processamento de 5 eixos)

(2) Estratégia de produção dinâmica

- Pequeno lote → Impressão 3D

- Produção em massa → Mudar para processamento de cinco eixos

resumo

📞tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐website:

isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. LS Series Não possui representação ou garantia, expressa ou implícita, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante de terceiros fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas do projeto, qualidade e tipo de material ou mão de obra através da rede Longsheng. É responsabilidade do comprador solicitar uma cotação para determinar os requisitos específicos para essas peças. Entre em contato conosco para obter mais informações .

equipe

LS é uma empresa líder do setor Concentre-se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication