Como um equipamento pesado indispensável na indústria moderna, As máquinas de perfuração são amplamente utilizadas na extração de petróleo e a gás , exploração geológica. Compreender a composição e a estrutura das máquinas de perfuração não apenas ajuda os operadores a usar melhor o equipamento, mas também ajuda a manutenção do pessoal para diagnosticar rapidamente problemas. Este artigo analisará de forma abrangente o vários componentes e funções de máquinas de perfuração .

O que é uma máquina de perfuração?

Uma máquina de perfuração é um equipamento mecânico pesado usado para perfurar buracos no subsolo . De acordo com seus usos, eles podem ser divididos em diferentes tipos, como máquinas de perfuração de petróleo, máquinas de perfuração de poços de água, máquinas de perfuração de exploração geológica etc. Apesar da ampla variedade de tipos, os componentes básicos de várias máquinas de perfuração são semelhantes, incluindo principalmente sistema de energia, sistema de elevação, sistema de rotação, sistema de circulação, sistema de controle e sistema de controle de poço.

Quais são as principais categorias de máquinas de perfuração?

As máquinas de perfuração podem ser divididas nas seguintes categorias de acordo com cenários de aplicação , características funcionais e formas estruturais, e as diferenças de núcleo e as aplicações típicas de cada tipo são as seguintes:

1. Máquina de seleção de mão-held

- Recursos: acionamento elétrico/pneumático, peso <5 kg, velocidade ajustável (geralmente 500-3000rpm)

- Aplicações típicas: Instalação de construção, montagem de móveis (equipada com tampas de mudança rápida para se adaptar a diferentes brocas)

2.Broca de bench

- Parâmetros do núcleo: diâmetro da perfuração ≤ 16 mm, traço do eixo 50-150mm

- Recursos: Corpo de ferro fundido com régua de profundidade e ajuste de ângulo

- Cena de processamento: processamento em lote de conchas de produtos eletrônicos e pequeno hardware

3.uplight broca

- Faixa de especificação: potência do eixo 1.5-10kW, diâmetro máximo de perfuração de até 80mm

- Recursos estruturais: a altura da coluna pode atingir 2m, e a bancada está equipada com um sistema de grampo t-slot

- Objetos aplicáveis: moradia do motor, bloco de válvula hidráulica e outras peças de trabalho de tamanho médio

4. Droca de radial

- Vantagens do núcleo: faixa de extensão cantilever de 1-3m, rotação de 360 ° Headstock

- Configuração típica: mecanismo de travamento hidráulico, sistema de lubrificação centralizado

- Aplicações: Processamento de flanges de energia eólica e componentes de placa tubular grandes

5. broca cnc

- Recursos técnicos: Precisão de posicionamento ± 0,01mm, equipado com a revista ATC Tool (capacidade 12-24)

- Recursos avançados: compensação de medição on -line, programação do ciclo de Peck

- Aplicações típicas: componentes compostos aeroespaciais, grupos de orifícios de alta densidade da PCB

6. Multi-Findle

- Configuração: cabeçote ajustável (4-24 eixos), cada eixo é alimentado de forma independente

- Comparação de eficiência: 300% -800% de maior eficiência do que um eixo único

- Indústrias aplicáveis: produção em massa de peças automáticas (como tambores de freio, cabeças de cilindro).

7.btta broca

- Estrutura especial: sistema de resfriamento de alta pressão (7-20MPA), guia de dispositivo de bucha

- Capacidade de usinagem: proporção de diâmetro de profundidade até 100: 1 (por exemplo, perfuração de barril)

- Variantes técnicas: diferentes métodos de remoção de chips, como lium> brocos e supra-se e supra-se.

8. Exerção Magnética

- Tecnologia da chave: Sucção de ímã permanente 5kn, dispositivo de proteção de desligamento

- Padrão de segurança: Nível de proteção IP54, retração automática de sobrecarga

- Cenário de uso: Operação no local do deck de navio e ponte de estrutura de aço

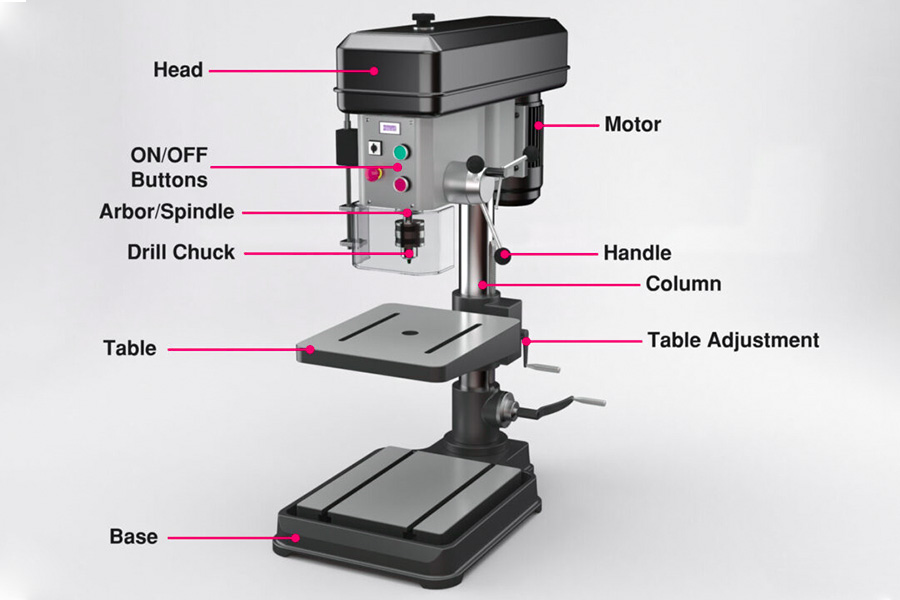

Quais são as partes de uma máquina de perfuração?

O principal componentes da máquina de perfuração são:

1. Sistema de energia

O sistema de energia é o núcleo da máquina de perfuração, responsável por fornecer potência rotacional e alimentar, incluindo principalmente:

Motores elétricos (motores AC/DC): Forneça potência de rotação do fuso que varia de algumas centenas de watts (computador de mão) a dezenas de quilowatts (máquinas de perfuração industrial).

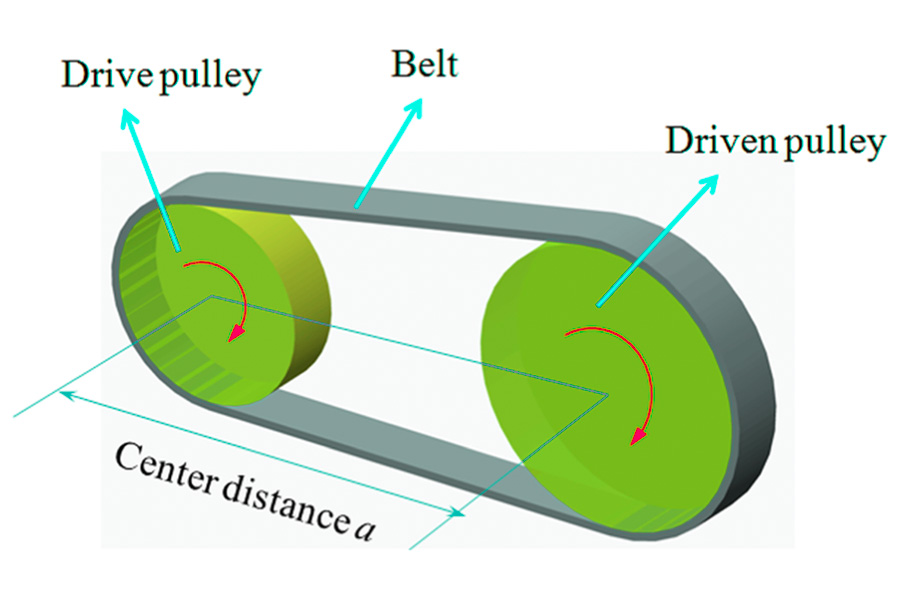

mecanismo de transmissão (cinto, engrenagem, acionamento direto):

- acionamento da correia: comumente encontrado em máquinas de perfuração de bancada, a velocidade é alterada ajustando a polia.

- Drive de engrenagem: para máquinas de perfuração pesadas para fornecer mais torque.

- Motor de acionamento direto ( Máquina de perfuração CNC ): alta precisão, baixa vibração, adequada para usinagem CNC.

sistema pneumático/hidráulico (máquina de perfuração parcial) : para controle de alimentação e travamento de grampos.

2. Sistema do fuso

O eixo é um componente essencial da broca de acionamento direto, que consiste em:

- Headstock: suporta o eixo e garante sua rotação estável.

- Rolamentos do fuso (rolando/hidrostático): afeta a precisão e a vida rotacionais.

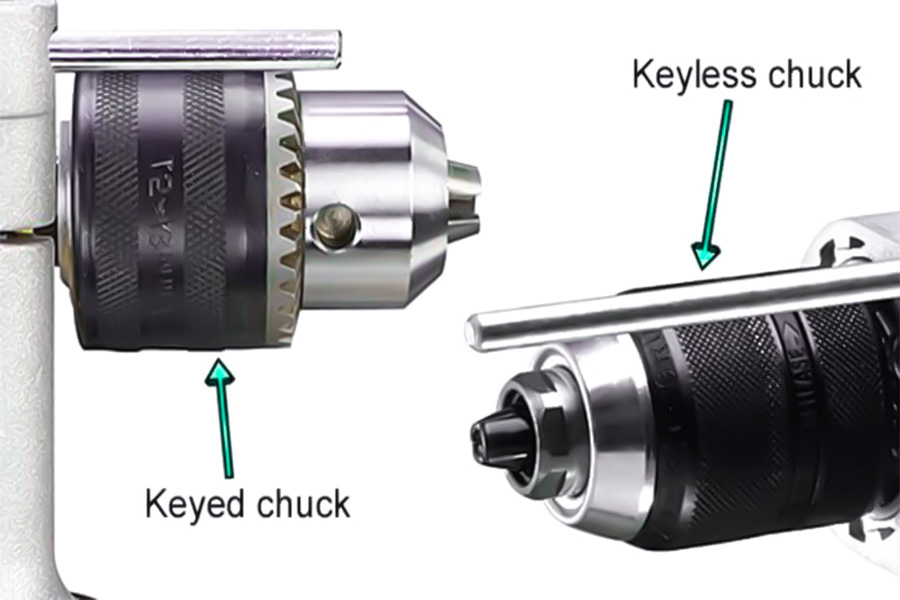

- Sistemas de Chuck (por exemplo, er chucks, Morse diminuem as mangas): Para consertar pedaços de broca de tamanhos diferentes.

- Sistema de resfriamento (máquina de perfuração de orifícios profundos): O fluido de corte é entregue através do canal de líquido de arrefecimento interno para reduzir a temperatura da broca.

3. Sistema de alimentação

Controle o movimento da alimentação da broca, que afeta a precisão e a eficiência da usinagem:

Feed manual (broca de mão, máquina de perfuração simples): depende do controle manual do operador.

- Servo parafuso da bola do motor ( Máquina de perfuração CNC de alta precisão ).

- Alimentação hidráulica (máquina de perfuração pesada, fornecendo pressão estável).

- Dispositivo de controle de profundidade (bloco limite, régua digital): para garantir que a profundidade da perfuração seja consistente.

4. Rack e Workbench

- Frame (coluna/cama): fornece rigidez estrutural e é normalmente feita de ferro fundido ou construção de aço soldado.

- TRABALHA DE TRABALHO: Usado para corrigir a peça de trabalho, pode ser equipado com adsorção T-slot, torno ou vácuo.

- Mecanismo de ajuste de ângulo (máquina de perfuração radial): permite que o bit de perfuração seja ajustado em vários ângulos.

5. Sistema de controle

Controle mecânico convencional (botão de velocidade, embreagem).

- plc ou sistema cnc (como fanuc, siemens) é adotado.

- Apoie a programação do código G para obter processamento automático.

- Controle de segurança (proteção contra sobrecarga, parada de emergência).

6. Sistemas de assistência

- Sistema de lubrificação de resfriamento: reduz o atrito e estende a vida útil da broca.

- Sistema de evacuação de chips (máquina de perfuração de orifícios profundos): os chips são removidos por meio de fluido de corte de alta pressão ou transportador de chip de parafuso.

- Dispositivo de coleta de poeira ( máquina de perfuração de madeira ): evita a acumulação de poeira.

Quais são as diferenças estruturais entre diferentes tipos de máquinas de perfuração?

1. Drilld Drill vs. Pressione a broca de bancada

2. Máquina de perfuração CNC vs. Máquina de perfuração tradicional

Qual é o papel crítico da montagem do eixo na perfuração de precisão?

No campo da usinagem de precisão, a montagem do fuso é um dos componentes mais importantes da máquina de perfuração, e seu desempenho determina diretamente a precisão, Este material está em conformidade com o JIS G4053 e passou por um processo especial de tratamento térmico para obter uma dureza de 58 a 62 graus no Rockwell para garantir a estabilidade dimensional sob trabalho de alto teor de longo prazo.

3. Verifique se a precisão da instalação da ferramenta

O Morse Morse diminua (precisão ISO 296 ± 0,005 mm) foi projetado para instalação de ferramentas mais precisa e confiável. Esta interface de cone sideral padronizada permite alterações rápidas da ferramenta, garantindo a precisão do posicionamento repetível após cada mudança de ferramenta, tornando -a ideal para usinagem de precisão Onde as mudanças frequentes são necessárias.

4. Mantenha a estabilidade da rotação de alta velocidade

O conjunto do eixo de alta qualidade foi projetado com equilíbrio dinâmico de precisão e suporte de alta qualidade para minimizar a vibração, mesmo em altas velocidades de rotação. A boa estabilidade rotacional não apenas melhora a precisão da usinagem, mas também prolonga a vida útil da ferramenta e reduz os custos de usinagem.

5. Certifique-se de confiabilidade a longo prazo

O conjunto do eixo bem projetado possui um excelente sistema de dissipação de calor e lubrificação para suportar os rigores da operação contínua a longo prazo. O projeto estrutural razoável e a seleção de materiais reduzem bastante o risco de deformação térmica e garantem a estabilidade a longo prazo da dimensão de processamento.

Como a estrutura da base determina a estabilidade da perfuração?

1. Estrutura do porão: a primeira linha de defesa para perfuração estável

1.1 A função principal da estrutura do substrato

- Suporte de carga: suporta cargas estáticas e dinâmicas quando a plataforma está funcionando

- Supressão de vibração: absorve e dispersa o corte da energia de vibração

- Garantia da precisão: forneça um plano de referência estável para todo o equipamento

- Estabilidade térmica: resiste à deformação causada por mudanças na temperatura ambiente

2. A chave para escolher materiais de substrato

2.1 Vantagens técnicas de ferro fundido cinza (GB/T 9439 HT250).

Parâmetros de material:

- A força de tração ≥ 250mpa

- dureza 180-240HB

- O coeficiente de amortecimento é 3-5 vezes o do aço

Propriedades microscópicas:

- A estrutura da folha de grafite absorve efetivamente a energia vibracional

- A estrutura eutética fornece boa estabilidade térmica

Validação de engenharia:

- fábrica de moldes dongguan O teste mostra que, em comparação com a estrutura de aço soldado, a vibração do substrato de ferro fundido cinza é reduzido em 42%

2.2 Considerações de engenharia para design de peso

- Base científica para o valor de referência de 80 kg:

- O momento em massa da inércia corresponde à força de perfuração comum

- Garanta que o fator de estabilidade estática ≥ 3,5

- Evite frequências ressonantes caindo na faixa de frequência operacional (normalmente 30-150Hz)

3. Análise do design do sistema inovador de absorção de choque

3.1 Otimização mecânica de reforços dos favos de mel

Parâmetros estruturais:

- A espessura das costelas é de 12-15mm

- Tamanho da unidade de favo de mel 80-120mm

- A taxa de altura/espessura é controlada em 5: 1

Desempenho dinâmico:

- Aumente a frequência natural em 15-20%

- Aumente a rigidez estrutural em 30%

- Aumenta o efeito de dispersão de energia de vibração em 40%

3.2 Características técnicas das almofadas de absorção de choque EPDM (ASTM D2000 M4BG 705).

Propriedades do material:

- Shore 70 ± 5

- Conjunto de compressão * 15%

- O coeficiente de amortecimento dinâmico é de 0,15-0,25

Esquema de instalação:

- Arranjo simétrico de quatro pontos

- Pré-compressão 10-15%

- A pressão de contato é 0,8-1.2mpa

4. Análise de dados de medição do projeto

4.1 Teste comparativo da fábrica de molde dongguan (condição de perfuração de placas grossas)

4.2 Resultados da análise do espectro de vibração

- 50Hz A energia de vibração principal reduzida em 72%

- Harmônicos de alta frequência (> 200Hz) reduzidos em 85%

- O efeito de eliminação do pico de ressonância é significativo

O que faz com que a broca seja o núcleo do sistema de retenção de ferramentas?

o drill chuck se torna o coração do sistema de fixação da ferramenta , com base em seis benefícios principais:

1. Posicionamento de alta precisão

- ajuste de precisão de cone (por exemplo, JT33 Taper)

- Exercitação radial ≤ 0,01 mm (até 0,003 mm para modelos de ponta)

- Certifique -se de que a ferramenta esteja alinhada com o centro de rotação do eixo

2.Quick Tool Change Mecanism

- Estrutura egocentradora de três mandíbulas (distribuição uniforme de 120 °)

- Design de mudança rápida de um botão (tempo de mudança de ferramenta <10 segundos)

- Nenhuma ferramenta auxiliar é necessária para prender/soltar

3.Broad Compatibilidade

- Adequado para diâmetros de 1 a 13 mm (projeto de diâmetro variável)

- Apoie todos os tipos de ferramentas com haste direta/hastes de cone shank

- A construção do orifício por meio é compatível com ferramentas de haste longa

4. rigidez superior

- Material de aço de liga de alta qualidade (dureza HRC58-62)

- Groove espiral Força de pinças aprimorada (≥100n · m)

- O desempenho sísmico melhora a qualidade da superfície usinada

5.Safe e confiável

- Design de proteção contra sobrecarga (embreagem de chinelos)

- Mecanismo anti-alojamento (mecanismo de travamento duplo)

- Mais de 100.000 vezes o teste da vida de fadiga

otimização 6.ergonômica

Tratamento de superfície anti-esqueleto

- Atende aos padrões ISO10889

- Indicação visual do status de fixação

Dados típicos de aplicação mostram que o uso de tocos de broca de alta qualidade pode reduzir a deflexão da ferramenta em 70%, aumentar a eficiência da usinagem em 25%e prolongar a vida útil da ferramenta em 40%. Essa combinação de precisão, eficiência e confiabilidade o torna uma solução insubstituível de fixação do núcleo para equipamentos de perfuração modernos.

Como selecionar o diâmetro da coluna para operações de serviço pesado?

Uma consideração importante na seleção do diâmetro da coluna

1. O cálculo de carga é a fundação

- Carga estática: incluindo o peso da máquina e o peso da peça de trabalho

- Carga dinâmica: considere o fator de carga de choque (geralmente 1,2-1.5)

- Cálculo do momento de flexão: de acordo com o comprimento do cantilever e a distância do ponto de estresse

Fórmula de cálculo:

Diâmetro da coluna d ≥ ³√ (32 × m/(π × σ))

Onde M é o momento de flexão máxima e σ é o estresse permitido do material

2. As propriedades do material determinam a força

Materiais comumente usados:

- Q345b Aço estrutural (σs = 345mpa)

- Aço da liga de 40cr (temperado e temperado σb≥980mpa)

- Ferro fundido cinza HT250 (adequado para cenários com altos requisitos de absorção de vibração)

Segurança:

- Geralmente, toma 2,5-3

- Recomendações 3-4 são recomendadas para condições de carga pesada

3. A verificação de estabilidade não pode ser ignorada

- Controle da razão de esbelto: λ≤120 (λ≤80 em ocasiões importantes)

- Cálculo crítico de carga: Verificação de fórmula de Euler

- Estabilidade local: espessura da parede ≥ 1/20 de diâmetro

Tabela recomendada de diâmetros de coluna para operações de serviço pesado

Como o sistema de acionamento da correia afeta a eficiência da usinagem?

1. A eficiência da transmissão afeta diretamente o desempenho do consumo de energia

dados de comparação de eficiência:

- Cinturão plana: 95-98% de eficiência da transmissão

- V-Belt: 92-96% de eficiência da transmissão

- Cinturão síncrono: mais de 98% de eficiência da transmissão

Diferença de consumo de energia:

- O sistema de transmissão ineficiente pode aumentar o consumo de energia em 15-20%

- O cinto síncrono de alta qualidade economiza 8-12% de energia em comparação com a correia em V comum

2. A estabilidade da velocidade determina a precisão do processamento

Dados medidos:

- Flutuação de velocidade de correia multi-V ≤0,5%

- A flutuação da velocidade de baixa qualidade pode atingir ± 2%

Processando a qualidade do impacto:

- A rugosidade da superfície Flutuação de valor de AR em até 30%

- A tolerância dimensional pode se desviar em 0,02-0,05mm

- A vida útil da ferramenta reduziu 15-25%

Tabela de comparação de indicadores de desempenho -chave

Resumo

Como o equipamento central da usinagem de precisão , o desempenho da máquina de perfuração depende da alta coordenação de vários componentes - o sistema de alimentação (o mecanismo do motor/transmissão) fornece a potência do lixo (a base de aço de alotas/spindle/spindle/precisão) A profundidade do processamento, a estrutura rígida (base de ferro fundido/costelas de reforço) absorve vibração e sistemas auxiliares, como resfriamento, lubrificação e proteção de segurança, garantem em conjunto a qualidade do processamento.

Seleção razoável de componentes de alta qualidade, como o eixo de aço de liga SCM440 (dureza HRC58-62), o corpo de ferro fundido cinza (HT250) e a manutenção regular pode melhorar a eficiência do processamento em mais de 30% e prolongar a vida útil do equipamento. Recomenda-se que os usuários escolha soluções de combinação modular de acordo com os requisitos de processamento (precisão/carga/lote) e preste atenção às tendências de desenvolvimento de tecnologias inteligentes (Internet of Things) e verde (design de economia de energia) para manter a competitividade.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Essa é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

Equipe LS

LS é uma empresa líder do setor Concentre-se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication

FAQS

1. Quais são os componentes da máquina de perfuração?

The drilling machine is mainly composed of eight core components: power system (motor, gearbox), spindle assembly (spindle, bearing, drill chuck), feed mechanism (handwheel, automatic feed device), column/frame (cast iron base, guide column), workbench (adjustable platform, T-slot), cooling system (pump, pipeline), protection device (shield, emergency stop) and control system (switch, governador).

2. Quais são os componentes básicos de uma máquina de perfuração?

Os componentes mais básicos de uma máquina de perfuração são os três componentes principais: a unidade de energia (que fornece energia de rotação), o sistema do eixo (que transporta e transmite torque para a broca) e a estrutura de suporte (colunas/quadros para estabilidade), que determinam a capacidade de usinagem básica da máquina e em torno dos outros componentes funcionais.

3. Quais são as oito partes de uma broca elétrica?

A typical electric drill includes: (1) electric motor (core power) (2) gearbox (variable speed) (3) spindle (output shaft) (4) drill chuck (clamping tool) (5) housing (insulation protection) (6) switch/speed control trigger (7) power cord/battery (8) heat dissipation structure, and the portable design also contains safety components such as clutches.

4. Quantas partes uma broca tem?

O bit de broca de torção padrão é uma estrutura única (1 parte), mas pode ser desmontada em três partes funcionais: parte de corte (ponta principal/auxiliar de ponta), parte da guia (ranhura em espiral, borda) e parte da haste (haste reta/cônica Shank); Exercícios combinados (por exemplo, brocas trocáveis) são geralmente compostas por 2-3 partes (cabeças do cortador, bielas de conexão, mangas de travamento).